632 133 ₽

902 000 ₽

443 431 ₽

606 369 ₽

3 258 640 ₽

3 547 924 ₽

Виды пильных центров

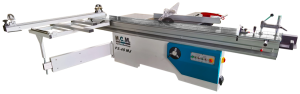

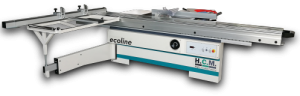

- Форматно-раскроечные станки – предназначены для точного раскроя листовых материалов. Они обеспечивают высокую точность раскроя и способны обрабатывать большие объемы материала.

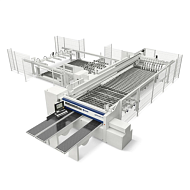

- Пильные центры – это более комплексные устройства, оснащенные ЧПУ, которые могут автоматически выполнять ряд операций, таких как раскрой, фрезерование и сверление.

- Пильные центры с угловой подачей – специализированные устройства для обработки материалов под углом, обеспечивающие высокую точность и качество среза.

Основные узлы пильных центров и их функции

Узлы пильных центров с ЧПУ разнообразны и каждый выполняет свою специфическую функцию, обеспечивая высокую точность и эффективность процесса раскроя. Вот основные узлы, которые можно найти в большинстве пильных центров:

- Программируемый логический контроллер (ПЛК) – отвечает за выполнение заданных инструкций и управление механическими узлами машины.

- Интерфейс пользователя – включает в себя монитор, клавиатуру и, возможно, сенсорный экран, через который оператор взаимодействует с системой, задает параметры реза, загружает программы и контролирует процесс работы.

- Приводы и моторы – обеспечивают движение рабочих элементов машины в соответствии с программой, загруженной в ЧПУ.

- Датчики и измерительные устройства – собирают информацию о положении рабочих элементов машины, скорости движения и других критических параметрах для обеспечения точности и безопасности работы.

- AutoCAD – широко используется для проектирования и подготовки чертежей.

- SolidWorks и Inventor – популярные решения для 3D-моделирования и CAM-программирования.

- AlphaCAM, Mastercam – специализированные программы для CAM-программирования, подходят для различных видов машин с ЧПУ.

- WoodWOP – программное обеспечение, специализированное для деревообрабатывающей промышленности, предлагает удобные инструменты для программирования сложных деталей и целых производственных циклов.

- Cut Rite – ещё одна программа для оптимизации раскроя, популярная среди производителей мебели.

- DXF (Drawing Exchange Format) - стандартный формат для обмена графическими данными между программами CAD.

- DWG - нативный формат файлов AutoCAD.

- NC (Numeric Control), G-code - текстовые файлы, содержащие инструкции для машины с ЧПУ, описывающие траектории инструмента, скорости подачи и другие параметры.

- IGES, STEP - форматы для обмена данными CAD, поддерживающие 3D-модели.

- Вентиляторы или вытяжные вентиляторы для создания необходимого воздушного потока.

- Пылесборники для сбора и хранения отходов.

- Фильтры для очистки воздуха от пыли перед его возвращением в цех или выбросом наружу.

- Трубопроводы для транспортировки воздушно-пылевой смеси от точек генерации пыли к пылесборникам и фильтрам.

- Снижение износа и продление срока службы оборудования – регулярная и точная подача смазки снижает трение между движущимися частями, тем самым уменьшая износ и продлевая срок службы машины.

- Повышение производительности – уменьшение трения способствует более плавной и эффективной работе машины, что увеличивает ее производительность.

- Снижение эксплуатационных расходов – автоматизация процесса смазки уменьшает потребность в регулярном техническом обслуживании и замене изношенных компонентов.

- Улучшение безопасности работы – система автоматической смазки минимизирует необходимость вручную обрабатывать движущиеся части машины, снижая риск травматизма.

Основной пильный агрегат пильных центров

Сердце машины, предназначенное для основного раскроя материала. Мощный и точный, он может быть настроен на работу с различными типами и толщинами материалов.

Основной пильный агрегат в пильных центрах с ЧПУ — это ключевой элемент, ответственный за выполнение прецизионных раскроев материала. Этот узел сконструирован так, чтобы обеспечивать высокую точность, скорость и качество раскроя, будучи при этом достаточно гибким для работы с различными типами и толщинами материалов. Давайте рассмотрим его более подробно:

Конструкция и компоненты основного пильного агрегата

Пильный диск – основная часть агрегата, предназначенная для непосредственного раскроя материала. Диски могут быть различных диаметров и толщин, с разным количеством и формой зубьев, что позволяет оптимизировать процесс раскроя под конкретный материал и задачу.

Привод пильного диска – обычно реализован в виде мощного электродвигателя, который обеспечивает высокую скорость вращения пильного диска. Мощность привода выбирается исходя из требований к производительности и способности агрегата работать с материалами различной твердости и плотности.

Механизм подачи диска – позволяет точно контролировать глубину и угол входа пильного диска в материал. Это может быть реализовано через ЧПУ управление, что позволяет автоматически адаптировать параметры реза к заданным требованиям.

Система охлаждения и смазки (если применимо) – для некоторых видов материалов или условий работы может потребоваться охлаждение или смазка пильного диска, чтобы снизить износ и уменьшить тепловое воздействие на обрабатываемый материал.

Защитные устройства – включают в себя защитные кожухи, автоматически закрывающие пильный диск во время работы для предотвращения травм, и системы аспирации для удаления пыли и опилок, возникающих в процессе раскроя.

Принцип работы основного пильного агрегата

В работе основного пильного агрегата важную роль играет его интеграция с системой ЧПУ, которая отвечает за точное позиционирование пильного диска относительно обрабатываемого материала, а также за управление скоростью и глубиной погружения диска. Это позволяет выполнить раскрой с высокой точностью, минимизируя отходы и обеспечивая качественный рез.

Значение для производства основного пильного агрегата

Основной пильный агрегат в пильных центрах с ЧПУ имеет решающее значение для эффективности и качества производственного процесса. Благодаря высокой точности и возможности настройки под различные задачи и материалы, этот агрегат позволяет достигать высоких производственных показателей, оптимизируя расход материалов и сокращая время на перенастройку оборудования.

Подрезной агрегат

Используется для выполнения предварительной подрезки кромок материала перед основным раскроем, что обеспечивает более чистый и точный срез.

Узел подрезного агрегата в пильных центрах с ЧПУ является важной составляющей, которая играет ключевую роль в обеспечении высококачественного раскроя материалов. Этот агрегат предназначен для выполнения предварительной подрезки кромок материала перед основным раскроем, что позволяет получить более чистые и точные края. Рассмотрим его более детально:

Конструкция и компоненты подрезного агрегата

Подрезной диск – меньше по размеру по сравнению с основным пильным диском и предназначен для выполнения точной предварительной подрезки кромок материала. Размер и тип диска подбираются в зависимости от требований к качеству обработки краев и типа материала.

Привод подрезного диска – как и в случае с основным пильным агрегатом, подрезной агрегат оборудован собственным электродвигателем, который обеспечивает вращение подрезного диска. Мощность привода выбирается исходя из необходимости обеспечить достаточную скорость и качество реза.

Механизм подачи – обеспечивает точное перемещение подрезного диска относительно обрабатываемой поверхности. Возможность регулировки глубины и угла входа диска в материал позволяет адаптировать процесс подрезки к конкретным требованиям обработки.

Система ЧПУ – интегрирована с узлом подрезного агрегата для точного управления его работой. Система ЧПУ координирует движения подрезного диска с основными операциями раскроя, обеспечивая высокую точность и согласованность процессов.

Защитные устройства – включают в себя защитные кожухи для предотвращения случайного контакта оператора ЧПУ с вращающимся диском и системы аспирации для удаления пыли и опилок, возникающих в процессе подрезки.

Принцип работы подрезного агрегата

Узел подрезного агрегата работает перед основным раскроем, осуществляя предварительную подрезку кромок листового материала. Это позволяет устранить возможные неровности и обеспечить более чистый и аккуратный край в местах будущих распилов. Такой подход значительно улучшает качество конечного продукта, минимизируя необходимость дополнительной обработки краев.

Значение для производства подрезного агрегата

Система ЧПУ в пильных центрах

Компьютерное числовое управление – мозг пильного центра, управляющий всеми операциями, включая движение пильного диска, подачу материала и оптимизацию раскроя для минимизации отходов.

Узел системы ЧПУ (компьютерное числовое управление) в пильных центрах играет ключевую роль в автоматизации процессов раскроя, обеспечивая высокую точность, скорость и гибкость производства. Система ЧПУ позволяет управлять работой всех основных узлов пильного центра, включая основной и подрезной пильные агрегаты, механизмы подачи материала, и обратные толкатели. Давайте подробнее рассмотрим систему ЧПУ, используемое программное обеспечение и форматы файлов.

Компоненты системы ЧПУ пильных центров

Популярное программное обеспечение для ЧПУ пильных центров

Существует множество программ для ЧПУ, разработанных для оптимизации процессов раскроя и управления пильными центрами. Среди наиболее распространенных:

Популярные форматы файлов для обработки ЧПУ пильных центров

Системы ЧПУ пильных центров могут работать с различными типами файлов, включая:

Эти форматы позволяют передавать информацию от программного обеспечения к системе ЧПУ пильного центра, обеспечивая точное выполнение раскройных операций согласно заданному проекту. Использование системы ЧПУ в пильных центрах значительно повышает эффективность производственных процессов, сокращает время на подготовку и перенастройку оборудования, и минимизирует вероятность ошибок, связанных с человеческим фактором.

Стол для загрузки и подачи материала в пильных центрах

Может быть оснащен автоматическими устройствами для загрузки материала, что повышает производительность и снижает физическую нагрузку на оператора.

Узел со столом для загрузки и подачи материала в пильных центрах с ЧПУ — это критически важная составляющая, которая обеспечивает эффективную и безопасную загрузку, позиционирование и подачу материала к рабочим агрегатам для последующей обработки. Этот узел не только упрощает рабочий процесс, но и повышает его производительность и точность. Давайте рассмотрим его основные компоненты и функции более подробно.

Компоненты стола для загрузки и подачи материала

Стол – Рабочая поверхность, на которую загружается обрабатываемый материал. Столы могут быть оснащены воздушными подушками или роликами для упрощения перемещения тяжелых листов материала.

Механизмы подачи материала – Включают в себя ролики, ленточные конвейеры или цепные передачи, которые перемещают материал из зоны загрузки в рабочую зону машины и далее к устройствам для раскроя.

Устройства позиционирования – Датчики и ограничители, которые обеспечивают точное размещение материала на столе перед началом обработки. Они могут автоматически корректировать положение листа, гарантируя его правильную ориентацию и выравнивание относительно инструмента для раскроя.

Система вакуумного закрепления (опционально) – Используется для надежного удержания материала на месте во время обработки, предотвращая его смещение. Вакуумное закрепление особенно важно при работе с тонкими или гибкими материалами.

Автоматические загрузочные устройства (опционально) – Роботизированные системы для автоматизации процесса загрузки материала на стол, позволяющие минимизировать ручной труд и увеличить общую производительность. При подключении автоматизированных систем, межстаночной механизации или встраивания Пильного центра в автоматизированную производственную линию, столы, входящие в базовую комплектацию, демонтируются и, вместо них, осуществляется интеграция станка с автоматизированной системой.

Принцип работы стола для загрузки и подачи материала

Процесс начинается с загрузки листа материала на стол. С помощью подачных механизмов лист перемещается в начальное положение, где его правильное расположение гарантируется системой позиционирования. После этого, если предусмотрено конструкцией, вакуумные удерживающие элементы активируются для фиксации материала во время раскроя.

В зависимости от оснащения пильного центра, процесс загрузки может быть частично или полностью автоматизирован. В автоматизированных системах загрузка, позиционирование и начало обработки выполняются без непосредственного участия оператора, что повышает эффективность и безопасность работы.

Значение для производства стола для загрузки и подачи материала

Обратные толкатели в пильных центрах

Обеспечивают точное позиционирование материала перед раскроем, улучшая точность и качество обработки.

Узел обратных толкателей в пильных центрах с ЧПУ представляет собой ключевую систему, обеспечивающую автоматизированное, точное и безопасное позиционирование материала перед его раскроем. Эта система играет важную роль в повышении эффективности производственного процесса, минимизации отходов и улучшении качества готовой продукции.

Компоненты и конструкция обратных толкателей

Толкатели – Механические рычаги или планки, которые физически взаимодействуют с материалом, подготавливая его к раскрою. Они могут быть выполнены из различных материалов, но чаще всего изготавливаются из металла для обеспечения прочности и долговечности.

Сервомоторы – обеспечивают точное и контролируемое движение толкателей. Благодаря высокой точности позиционирования, сервомоторы позволяют обеспечивать высокую точность подачи материала.

Шины или направляющие – элементы, по которым перемещаются толкатели, обеспечивая их линейное движение в заданных направлениях.

Система управления – часть общей системы ЧПУ, координирует работу толкателей, определяя их положение, скорость и последовательность движений в соответствии с загруженной программой раскроя.

Датчики положения – используются для точного определения положения толкателей и материала, что позволяет системе ЧПУ корректировать их движение в реальном времени для максимальной точности раскроя.

Принцип работы обратных толкателей

Процесс работы узла обратных толкателей начинается с загрузки параметров раскроя в систему ЧПУ. Исходя из этих данных, система управления определяет необходимое положение материала относительно пильного инструмента и задает соответствующие команды толкателям. Под действием сервомоторов толкатели перемещают материал к линии раскроя, точно позиционируя его перед началом работы пильного агрегата.

Значение для производства наличие обратных толкателей в пильных центрах

Узел обратных толкателей вносит значительный вклад в оптимизацию процесса раскроя на пильных центрах с ЧПУ:Точность и повторяемость – обеспечивает высокую точность подачи и позиционирования материала, что крайне важно для получения качественных и однородных деталей, особенно при массовом производстве.

Производительность – автоматизация процесса подачи материала сокращает время на его подготовку и установку, увеличивая общую производительность работы оборудования.

Безопасность – минимизирует необходимость прямого контакта оператора с движущимися частями машины, снижая риск травматизма.

Таким образом, узел обратных толкателей является неотъемлемой частью современных пильных центров, оптимизируя их работу и повышая качество конечной продукции.

Система вытяжки пыли (аспирация) в пильных центрах

Система аспирации важна для поддержания чистоты рабочей зоны и предотвращения скопления опилок и пыли, что может повлиять на точность и безопасность работы.

Системы аспирации играют критически важную роль в поддержании чистоты и безопасности рабочего пространства пильных центров с ЧПУ, особенно в деревообрабатывающей и мебельной промышленности. Они предназначены для удаления пыли и опилок, возникающих в процессе раскроя материалов, тем самым снижая риск возникновения пожара и обеспечивая более здоровую рабочую среду для операторов. Узлы пильного центра, к которым подключаются внутрицеховые или централизованные системы аспирации, включают:

1. Узел основного пильного агрегата

Пильный диск и его защитный кожух. Здесь происходит основная генерация пыли и опилок при раскрое материала. Системы аспирации обычно подключаются непосредственно к защитному кожуху пильного диска для эффективного удаления отходов прямо в момент их возникновения.

2. Узел подрезного агрегата

Подрезной диск. Аналогично основному пильному агрегату, подрезной диск также производит опилки и пыль, которые необходимо удалять для поддержания чистоты рабочей зоны и предотвращения накопления отходов на поверхностях оборудования.

3. Зона загрузки и подачи материала

Места подачи материала. Хотя в этой зоне генерация пыли может быть не такой интенсивной, как в зоне резки, небольшое количество пыли и опилок все же может образовываться при перемещении материалов, особенно если они уже были предварительно обработаны.

4. Область выгрузки готовых изделий

Выгрузочный конвейер или стол. После завершения процесса раскроя на выгрузочном столе или конвейере также могут накапливаться пыль и опилки с обработанных деталей.

Система аспирации для пильных центров обычно состоит из следующих компонентов:

Важность подключения систем аспирации к пильным центрам

Эффективная система аспирации не только улучшает качество воздуха в производственном помещении, но и снижает риск возгорания от летучих частиц пыли, увеличивает срок службы оборудования за счет снижения накопления отходов в его рабочих частях, а также способствует созданию более чистой и безопасной рабочей среды. Поэтому подключение узлов пильного центра к системам аспирации является неотъемлемой частью организации производственного процесса на современных предприятиях.

Инструментальный магазин для пильных центров

Предоставляет быстрый доступ к различным пилам и инструментам для выполнения разнообразных задач обработки, уменьшая время на перенастройку машины.

Узел инструментального магазина в пильных центрах с ЧПУ представляет собой важный компонент, который позволяет автоматизировать процесс смены инструментов во время выполнения различных операций обработки. Эта система значительно повышает эффективность производственного процесса, уменьшая время простоя и минимизируя необходимость вручную менять инструменты оператором.Конструкция и компоненты инструментального магазина

Хранилище инструментов – магазин, где хранятся различные инструменты (пилы, фрезы, сверла и т. д.). Магазины бывают разных типов — от простых карусельных до более сложных линейных или цепных систем. Вместимость может варьироваться от нескольких инструментов до нескольких десятков, в зависимости от сложности производственных задач и размера оборудования.Система автоматической смены инструментов (ATC) – механизм, который отвечает за извлечение инструмента из магазина и его установку в рабочий узел машины, а также за возвращение инструмента обратно в магазин после использования. Эта система обычно включает в себя роботизированные руки или манипуляторы, управляемые ЧПУ.

Интерфейс управления – включен в общую систему ЧПУ машины и позволяет оператору выбирать необходимые инструменты для конкретной операции, программировать порядок их смены и отслеживать состояние инструментального магазина.

Датчики положения – используются для определения и подтверждения нахождения инструмента в определенном слоте магазина и корректного захвата/установки инструмента рабочим механизмом.

Принцип работы магазина инструментов

Когда система ЧПУ получает команду на выполнение операции, требующей смены инструмента, она активирует систему ATC для извлечения нужного инструмента из магазина.Манипулятор захватывает инструмент, перемещает его к рабочему узлу машины и устанавливает в шпиндель или другой держатель.

После завершения операции процесс повторяется в обратном порядке для смены инструмента или возвращения его в магазин.

Значение для производства

Инструментальный магазин в пильных центрах с ЧПУ играет ключевую роль в автоматизации и оптимизации процесса производства. Он позволяет:Увеличить производительность за счет сокращения времени на смену инструментов. Повысить точность обработки за счет использования идеально подходящих инструментов для каждой операции. Минимизировать риск ошибок оператора, так как весь процесс смены инструментов полностью автоматизирован. Оптимизировать рабочее пространство пильного центра, уменьшая необходимость в ручной организации хранения и доступа к инструментам. Благодаря этим преимуществам, инструментальный магазин существенно улучшает общую эффективность производственных операций на пильных центрах с ЧПУ.

Лазерный указатель для пильных центров

Помогает в настройке процессов раскроя, указывая точные линии реза для обеспечения максимальной точности.

Узел лазерного указателя в пильных центрах с ЧПУ является важным дополнительным оборудованием, предназначенным для повышения точности и удобства работы с машиной. Лазерный указатель проецирует тонкую линию света на обрабатываемый материал, обозначая точную линию раскроя или положение пильного диска. Это позволяет оператору легко визуализировать предстоящий процесс резки до его начала, обеспечивая более точную и качественную обработку.Конструкция и компоненты лазерных указателей

Лазерный модуль – сердце узла, генерирующее лазерный луч. Модуль может быть различной мощности, но для указания линии раскроя обычно достаточно небольшой мощности, чтобы быть видимым на поверхности обрабатываемого материала.Система крепления – обеспечивает надежное и стабильное закрепление лазерного указателя на корпусе пильного центра. Система позволяет регулировать положение лазера для корректировки линии указания относительно пильного диска.

Питание и управление – лазерный указатель может питаться непосредственно от основной электрической системы пильного центра или иметь собственный источник питания. Управление включением и выключением лазера обычно интегрировано в общую систему управления машиной.

Оптическая система – включает в себя линзы и зеркала для формирования и направления лазерного луча. Эти компоненты помогают фокусировать луч в тонкую линию, которая четко видна на поверхности материала.

Принцип работы лазерных указателей

При активации лазерного указателя его луч проецируется на поверхность обрабатываемого материала, обозначая линию, по которой будет проходить резка. Это позволяет оператору проверить и при необходимости скорректировать положение материала относительно пильного диска перед началом резки. Такая визуализация особенно полезна при сложных или точных раскроях, где важна максимальная точность.Значение для производства

Лазерный указатель значительно упрощает процесс настройки пильного центра перед выполнением раскройных операций, обеспечивая ряд важных преимуществ:Повышение точности раскроя – благодаря визуальной индикации линии реза, оператор может точно настроить положение материала, что снижает вероятность ошибок и увеличивает качество готового изделия.

Сокращение времени на подготовку – узел лазерного указателя уменьшает время, необходимое для настройки машины под конкретную операцию, увеличивая тем самым общую производительность рабочего процесса.

Уменьшение отходов – точная настройка раскроя с первого раза помогает избежать лишних отходов материала, способствуя экономии ресурсов. Таким образом, лазерный указатель является ценным дополнением к пильным центрам с ЧПУ, повышая эффективность и качество производственного процесса.

Система автоматической смазки в пильных центрах

Уменьшает износ и термическое воздействие на движущиеся части машины, продлевая срок службы оборудования.

Система автоматической смазки в пильных центрах с ЧПУ представляет собой критически важный компонент, обеспечивающий долговечность, надежность и высокую производительность оборудования. Эта система автоматизирует процесс подачи смазочных материалов к движущимся частям машины, таким как подшипники, направляющие, шпиндели и винтовые пары, что способствует снижению трения и износа, а также предотвращает перегрев компонентов.

Конструкция и компоненты системы автоматической смазки

Резервуар для смазки – хранит смазочный материал, который подается в систему. Объем резервуара зависит от размера машины и предполагаемой интенсивности использования.Насос – обеспечивает подачу смазочного материала из резервуара к точкам смазки. Может быть ручным или электрическим, в зависимости от конструкции системы.

Распределители – устройства, которые распределяют смазку по различным точкам смазки в соответствии с необходимыми дозировками и интервалами.

Трубопроводы и шланги – соединительные элементы, через которые смазочный материал транспортируется от насоса к распределителям и далее к точкам смазки.

Контрольно-измерительные устройства – включают в себя датчики давления, уровня смазки в резервуаре и другие инструменты для мониторинга и регулировки работы системы автоматической смазки.

Принцип работы системы автоматической смазки

Система автоматической смазки работает по заранее заданной программе, которая определяет частоту и объем подачи смазочного материала к каждой точке смазки. Программа может быть настроена в зависимости от условий эксплуатации оборудования и характеристик используемой смазки. Насос активируется через заданные интервалы времени, подавая смазку к распределителям, которые, в свою очередь, доставляют ее к нужным местам в точно рассчитанных количествах.

Значение для производства

Автоматическая система смазки вносит значительный вклад в повышение эффективности и надежности работы пильных центров:

Таким образом, система автоматической смазки является неотъемлемой частью современных пильных центров, обеспечивая их долговечность, высокую производительность и надежность в работе.

Эти узлы пильных центров обеспечивают высокую эффективность и точность пильных центров с ЧПУ, делая их незаменимыми в производстве корпусной мебели и других видов продукции из листовых материалов, повышая точность и качество обработки и снижая риски простоя целого предприятия.

Методы загрузки

Стандартная загрузка предполагает ручную или полуавтоматическую подачу материалов.Пильные центры с обратной загрузкой и угловой загрузкой предлагают автоматизированные решения для увеличения производственной эффективности и сокращения времени на подготовку.

Методы загрузки в пильных центрах с ЧПУ различаются в зависимости от типа обрабатываемых материалов, производственных потребностей и конструкции самого оборудования. Основная цель любого метода загрузки — максимально эффективно и безопасно подать материал к зоне раскроя. Вот основные методы загрузки, используемые в пильных центрах:

1. Ручная загрузка

- Преимущества: Простота и низкая стоимость.

- Недостатки: Физический труд, низкая производительность, большая вероятность ошибок и повышенный риск травматизма.

Оператор вручную помещает материал на рабочий стол машины. Этот метод чаще всего используется в малых мастерских или при низковольюменном производстве.

2. Полуавтоматическая загрузка

- Преимущества: Уменьшение физической нагрузки на оператора, увеличение скорости загрузки.

- Недостатки: Требуется вмешательство оператора, ограниченная автоматизация.

Используются механизмы для подачи материала на рабочий стол, но ориентация и позиционирование материала осуществляются оператором.

Примеры механизмов: роликовые или ленточные конвейеры.

3. Автоматическая загрузка

- Преимущества: Высокая производительность, минимизация ошибок, снижение риска травматизма, сокращение времени на подготовку.

- Недостатки: Высокая стоимость инвестиций, сложность в эксплуатации и обслуживании.

Полностью автоматизированные системы загрузки, использующие роботизированные манипуляторы, вакуумные подъемники или автоматические податчики для загрузки и позиционирования материала на рабочем столе без участия оператора.

4. Загрузка с использованием вакуумных систем

- Преимущества: Особенно эффективен для гладких и больших листов материала.

- Недостатки: Может не подходить для очень тяжелых или негабаритных материалов.

Специализированный подтип автоматической загрузки, где вакуумные захваты используются для поднятия и перемещения листовых материалов на рабочую поверхность.

5. Загрузка с использованием штабелера

- Преимущества: Подходит для высокопроизводительного производства, минимизирует простои.

- Недостатки: Высокая стоимость, требует значительного пространства для размещения.

Автоматические штабелеры могут использоваться для загрузки и разгрузки материалов, обеспечивая непрерывное питание машины материалом из заранее подготовленного штабеля.

Выбор метода загрузки зависит от множества факторов, включая производственные объемы, тип и размеры обрабатываемых материалов, доступное пространство на производстве и бюджет. Все больше производителей склоняются к автоматизации загрузочных операций для повышения эффективности и безопасности производственных процессов.

Материалы для раскроя

Пильные центры с ЧПУ способны обрабатывать широкий спектр материалов, включая ДСП, МДФ, фанеру, пластики и композитные материалы, обеспечивая высокую гибкость производственных процессов.Программное обеспечение для раскроя

Самые популярные программы для раскроя, используемые операторами ЧПУ, включают Cut Rite, WoodWOP, SigmaNEST, и другие, которые помогают оптимизировать процессы раскроя и минимизировать отходы.Сравнение эффективности

Форматно-раскроечные станки обеспечивают высокую точность и скорость раскроя, но пильные центры с ЧПУ предлагают еще большую гибкость и автоматизацию, что позволяет сократить время на перенастройку и увеличить общую производительность на производстве корпусной мебели.Пильные центры с ЧПУ и форматно-раскроечные станки являются неотъемлемой частью современного производства мебели, обеспечивая высокую точность, скорость и гибкость обработки материалов. Выбор между различными типами и видами пильных центров зависит от специфики производственных задач, объемов производства и требований к гибкости обработки различных материалов.