6 128 369 ₽

6 128 369 ₽

2 224 331 ₽

2 224 331 ₽

1 613 670 ₽

1 613 670 ₽

4 032 231 ₽

4 032 231 ₽

1 946 000 ₽

1 946 000 ₽

2 094 585 ₽

2 094 585 ₽

244 731 ₽

244 731 ₽

Кромкооблицовочный станок играет ключевую роль в производстве мебели, обеспечивая качественное покрытие кромок изделий. Эти станки варьируются от простых ручных моделей до сложных автоматизированных линий, что позволяет подобрать оптимальное оборудование под любые производственные нужды. В этом разделе сайта рассмотрим все виды и типы кромкооблицовочных станков, а также сравним их эффективность.

Виды кромкооблицовочных станков

1. Ручные станки

Идеальны для малых мастерских или для выполнения точечных работ. Ручные кромкооблицовочные станки требуют непосредственного участия оператора и подходят для обработки небольших партий продукции.

Ручные кромкооблицовочные станки — это тип оборудования, предназначенный для нанесения кромочного материала на торцы деталей из древесины или древесно-стружечных материалов, таких как ЛДСП, МДФ, фанера. Это базовый инструмент, используемый в мебельном производстве, ремонте и изготовлении мелких партий продукции или единичных изделий, где применение стационарных автоматических или полуавтоматических станков нецелесообразно из-за их высокой стоимости, размеров или сложности настройки под малые партии.

Особенности и преимущества ручных кромкооблицовочных станков

Простота использования

Ручные кромкооблицовочные станки просты в использовании и не требуют сложной настройки, что делает их доступными даже для начинающих мастеров.

Гибкость

Они обеспечивают высокую гибкость в работе, позволяя оператору обрабатывать детали различной формы и размера, что невозможно на автоматических станках без специализированных приспособлений. Возможность оклейки деталей криволинейной формы.

Мобильность

Благодаря компактным размерам, ручные станки легко перемещать и использовать в различных условиях, в том числе на выезде.

Низкая стоимость

По сравнению с полуавтоматическими и автоматическими станками, ручные модели значительно дешевле, что делает их доступным вариантом для малого бизнеса или для использования в хобби.

Принцип работы

Ручной кромкооблицовочный станок обычно состоит из нагревательного элемента для подогрева клея на кромочном материале и механизма подачи, который позволяет равномерно прижимать кромку к обрабатываемой поверхности. Оператор управляет процессом, вручную перемещая станок вдоль кромки детали, обеспечивая плотное прилегание и равномерное распределение клея.

Применение

Ручные кромкооблицовочные станки применяются в условиях, где не требуется высокая производительность, но важна возможность быстро и качественно обработать кромки изделий различной конфигурации. Они идеально подходят для мастерских по изготовлению мебели на заказ, ремонтных работ, а также для художественных и дизайнерских проектов, где каждое изделие уникально и требует индивидуального подхода.

Недостатки

- Требуются навыки и опыт оператора для достижения высококачественных результатов.

- Меньшая производительность по сравнению с полуавтоматическими и автоматическими станками.

- Возможность ручной ошибки, которая может привести к неравномерному прилеганию кромки.

Ручные кромкооблицовочные станки являются важным инструментом в арсенале мебельщика, предоставляя гибкость и доступность для малых производств и индивидуальных проектов. Несмотря на некоторые ограничения по производительности и требования к квалификации оператора, они остаются незаменимым оборудованием для выполнения уникальных и качественных работ по облицовке кромок.

2. Полуавтоматические станки

Обеспечивают более высокую производительность благодаря автоматизации некоторых процессов, таких как подача кромочного материала. Оператор все еще необходим для управления процессом, но трудозатраты и время на обработку каждой детали сокращаются.

Полуавтоматические кромкооблицовочные станки представляют собой вид оборудования, используемого в производстве мебели для нанесения кромочных материалов (пластик, ламинат, шпон и т.д.) на края деталей из ЛДСП, МДФ, фанеры и других материалов. Эти станки занимают промежуточное положение между простыми ручными моделями и высокоавтоматизированными станками, предлагая сочетание ручного контроля и автоматических функций для улучшения производительности и качества обработки кромок.

Особенности полуавтоматических кромкооблицовочных станков

Автоматизация процессов

В отличие от ручных моделей, полуавтоматические станки оснащены механизмами автоматической подачи кромочного материала и нанесения клея, что снижает трудоемкость процессов и повышает точность работы.

Гибкость настроек

Полуавтоматические станки позволяют настраивать параметры обработки, такие как температуру нагрева клея, скорость подачи кромки и давление прижимных роликов, что обеспечивает высокое качество приклеивания кромки к различным материалам и деталям разных размеров.

Универсальность

Эти станки способны работать с широким спектром кромочных материалов различной толщины и ширины, обеспечивая их точную подачу и фиксацию к краям обрабатываемых деталей. Возможность оклейки деталей криволинейной формы.

Принцип работы

Полуавтоматический кромкооблицовочный станок обычно включает в себя следующие основные операции:

- Подача кромочного материала: Автоматизированная система подает кромку из рулона к месту нанесения клея.

- Нанесение клея: Клеенаносящий механизм равномерно распределяет клеевой состав по кромочному материалу или непосредственно на обрабатываемую деталь.

- Прижим кромки: После нанесения клея кромочный материал прижимается к краю детали прижимными роликами с необходимым давлением для обеспечения надежного склеивания.

- Обрезка излишков: Лишняя часть кромки обрезается специальными ножами по длине и толщине детали для придания аккуратного вида.

- Финишная обработка: В некоторых моделях предусмотрены дополнительные узлы для фрезерования, шлифования или полировки кромки для удаления остатков клея и придания изделию завершенного вида.

Преимущества:

- Повышенная производительность по сравнению с ручными станками благодаря автоматизации рутинных процессов.

- Высокое качество обработки кромок за счет точности подачи и нанесения клея.

- Возможность обработки большего количества деталей за единицу времени без ущерба для качества.

- Универсальность в работе с различными кромочными материалами и деталями разных размеров.

Недостатки:

- Выше стоимость по сравнению с ручными станками.

- Требуется время на настройку станка под конкретные задачи.

- Занимают больше места на производственной площадке, чем ручные модели.

Полуавтоматические кромкооблицовочные станки представляют собой эффективное решение для мебельных производств малого и среднего масштаба, стремящихся к повышению производительности и качества продукции без значительного увеличения затрат. Обладая преимуществами автоматической подачи и нанесения кромки, эти станки позволяют достичь высокого качества обработки кромок, сократить время изготовления изделий и минимизировать влияние человеческого фактора на конечный результат.

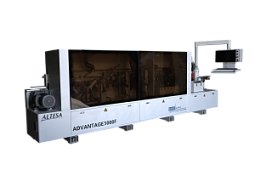

3. Автоматические станки

Автоматические кромкооблицовочные станки могут работать без постоянного вмешательства оператора, что делает их идеальными для крупных производств. Они могут быть оснащены различными узлами для выполнения полного цикла обработки кромок, включая фрезерование, шлифование, нанесение клея и прижим кромки.

Автоматические кромкооблицовочные станки являются высокотехнологичным оборудованием, предназначенным для нанесения кромочных материалов на края деталей из древесных материалов (ЛДСП, МДФ, фанера и др.) в процессе производства мебели и других изделий. Они оснащены рядом функциональных узлов, автоматизирующих весь процесс облицовки кромок, начиная от подачи кромочного материала и заканчивая финишной обработкой кромки. Это позволяет значительно повысить производительность и качество обработки, минимизируя при этом влияние человеческого фактора.

Основные характеристики автоматических кромкооблицовочных станков

Высокая автоматизация

Автоматические станки способны выполнять весь комплекс работ по облицовке кромок без непосредственного участия оператора, начиная от нанесения клея и заканчивая фрезерованием, шлифованием и полировкой.

Многофункциональность

Станки оснащены различными рабочими узлами, позволяющими обрабатывать кромки с высокой точностью и качеством, включая узлы для нанесения клея, прижимные узлы, обрезки излишков кромки, фрезерования, шлифования и полировки.

Гибкость и точность настроек

Оборудование позволяет точно настраивать параметры обработки для различных материалов и толщин кромки, обеспечивая оптимальные результаты для каждой конкретной задачи.

Высокая производительность

Благодаря автоматизации процессов, автоматические кромкооблицовочные станки способны обрабатывать большое количество деталей в единицу времени, что идеально подходит для крупных производственных объемов.

Принцип работы

Работа автоматического кромкооблицовочного станка включает в себя несколько последовательных этапов:

- Подача кромочного материала: Станок автоматически загружает кромку из рулона и подает ее к месту нанесения клея.

- Нанесение клея: Клеенаносящий узел равномерно распределяет клеевой состав на кромочный материал или на край обрабатываемой детали.

- Прижим кромки: Прижимные ролики обеспечивают надежное прилегание и склеивание кромки с краем детали.

- Обрезка и фрезерование: Узлы для обрезки излишков кромки и фрезерования краев обеспечивают аккуратный и чистый вид изделия.

- Шлифовка и полировка: Финальная обработка кромок для удаления возможных неровностей и придания гладкости поверхности.

Преимущества использования:

- Высокая скорость обработки и возможность обслуживания большого объема производства.

- Высокое качество финишной обработки благодаря точной и стабильной работе оборудования.

- Снижение трудозатрат за счет минимизации необходимости вручную контролировать каждый этап обработки.

- Универсальность и адаптируемость к различным типам и размерам кромочных материалов.

Недостатки:

- Высокая стоимость оборудования по сравнению с ручными и полуавтоматическими станками.

- Требует специализированных знаний и навыков для настройки и обслуживания.

- Занимает значительное производственное пространство.

Автоматические кромкооблицовочные станки являются ключевым оборудованием для крупных мебельных производств, стремящихся к максимизации производительности и качества продукции. Они обеспечивают эффективную и точную обработку кромок, оптимизируя производственные процессы и снижая трудозатраты. Их применение позволяет достигать высокого уровня автоматизации процессов облицовки кромок, что делает их незаменимыми в условиях массового производства.

Узлы кромкооблицовочных станков и их функции

1. Узел подачи

Отвечает за равномерную подачу кромочного материала к рабочей зоне. Важен для обеспечения качественного прилегания кромки к обрабатываемой детали.

Узел подачи в кромкооблицовочных станках является ключевым элементом, отвечающим за равномерную и точную подачу кромочного материала к рабочей зоне станка для его дальнейшего нанесения на обрабатываемую деталь. Этот узел играет важную роль в обеспечении качества и эффективности процесса кромкооблицовки, влияя на скорость производства и однородность прилегания кромки.

Конструкция и принцип работы

Узел подачи состоит из нескольких ключевых компонентов:

- Подающие ролики или ленты: Они перемещают кромочный материал из рулона или отрезков к месту приклеивания кромки. Ролики могут быть резиновыми или покрытыми специальными материалами для обеспечения лучшего сцепления с кромочным материалом и предотвращения его скольжения.

- Направляющие: Элементы, обеспечивающие точное направление кромочного материала к рабочей зоне, что критично для точности прилегания кромки.

- Механизм подачи: Электродвигатель или пневматическая система, приводящая в действие подающие ролики или ленты. Механизм обеспечивает равномерное и стабильное движение кромочного материала к обрабатываемой детали.

- Устройство для размотки рулона: В станках, работающих с рулонным кромочным материалом, присутствует устройство, обеспечивающее равномерную размотку материала и подачу его в рабочую зону без скручиваний и перекосов.

Функции узла подачи

- Точность подачи: Гарантирует, что кромочный материал подается к месту его приклеивания с необходимой точностью, что важно для качества конечного изделия.

- Регулировка скорости подачи: В зависимости от типа и толщины кромочного материала, а также от типа обрабатываемого материала (ЛДСП, МДФ и т.д.), скорость подачи может регулироваться для оптимизации процесса кромкооблицовки.

- Предотвращение повреждений материала: Современные узлы подачи спроектированы таким образом, чтобы минимизировать риск повреждения кромочного материала в процессе его подачи.

Важность узла подачи

Правильно функционирующий узел подачи критически важен для эффективности всего процесса кромкооблицовки. Он не только влияет на скорость производства, но и напрямую определяет качество приклеивания кромки. Неправильная подача может привести к образованию пузырей, неравномерному прилеганию кромки или ее смещению, что ухудшит внешний вид и качество конечного продукта. Поэтому проектирование и техническое обслуживание узла подачи требуют тщательного внимания на всех этапах эксплуатации кромкооблицовочного станка.

2. Узел нанесения клея

Равномерно наносит клеевой состав на кромочный материал или непосредственно на обрабатываемую деталь. Точность и равномерность нанесения клея критичны для качества конечного изделия.

Узел нанесения клея в кромкооблицовочных станках — это критически важный компонент, который отвечает за равномерное распределение клеевого состава на кромочный материал или непосредственно на обрабатываемую поверхность детали перед приклеиванием кромки. Этот процесс обеспечивает надежное и долговечное соединение кромки с деталью, что является ключевым для качества изготовления мебели и других изделий из дерева.

Конструкция и принцип работы

Узел нанесения клея обычно состоит из следующих элементов:

- Клеевой бак: Резервуар, в котором хранится клей. В зависимости от типа станка, клеевой бак может быть оснащен системами подогрева для поддержания клея в жидком состоянии и обеспечения его равномерного нанесения.

- Клеенаносящий валик: Основной элемент, который погружается в клеевой бак и при вращении покрывается клеем. Валик передает клей на кромочный материал или непосредственно на обрабатываемую поверхность.

- Дозирующие устройства: Механизмы, регулирующие количество наносимого клея, предотвращая его избыточное или недостаточное нанесение.

- Скребки или валики для удаления излишков клея: Устройства, обеспечивающие удаление избытка клея с валика, чтобы предотвратить его попадание на ненужные участки изделия.

Функции узла нанесения клея

- Равномерное нанесение клея: Обеспечивает однородный слой клея по всей поверхности кромочного материала или краю детали, что критично для качества склеивания.

- Точное дозирование: Позволяет контролировать количество клея, необходимое для оптимального склеивания, минимизируя отходы и предотвращая избыточное нанесение.

- Адаптация под различные типы клеев: Возможность работы с разными типами клеев, включая термоплавкие, ПВА и другие, в зависимости от требований производственного процесса.

Важность узла нанесения клея

Эффективность узла нанесения клея напрямую влияет на качество конечного изделия. Неравномерное нанесение или неправильное количество клея может привести к отслоению кромки, образованию пузырей, неровностей и другим дефектам, что снижает внешний вид и долговечность изделия. Поэтому критически важно обеспечить правильную настройку и регулярное техническое обслуживание этого узла, чтобы поддерживать высокое качество производства.

Техническое обслуживание и настройка

Для обеспечения надежной работы узла нанесения клея требуются регулярное техническое обслуживание и точная настройка. Это включает в себя чистку клеевого бака и валиков от остатков клея, проверку и регулировку дозирующих механизмов, а также контроль за состоянием скребков и других элементов, обеспечивающих равномерное нанесение клея. Также важно регулярно проверять систему подогрева клея (если таковая имеется), чтобы клей поддерживал необходимую консистенцию для оптимального нанесения.

3. Узел обрезки

Обрезает излишки кромочного материала по длине и ширине детали, обеспечивая аккуратный внешний вид изделия.

Узел обрезки в кромкооблицовочных станках — это один из ключевых элементов оборудования, предназначенный для точной обрезки излишков кромочного материала по длине и ширине обрабатываемой детали. Этот узел обеспечивает аккуратный и чистый внешний вид краев изделия, удаляя все лишнее, что выступает за пределы детали после приклеивания кромки.

Конструкция и принцип работы

Узел обрезки обычно состоит из следующих основных компонентов:

- Ножи для обрезки: Остро заточенные лезвия, размещенные таким образом, чтобы обрезать излишки кромочного материала с верхней и нижней стороны детали. Ножи могут быть как фиксированными, так и подвижными, позволяя настраивать их положение в зависимости от толщины кромки.

- Регулировочные механизмы: Позволяют точно настроить положение ножей относительно обрабатываемой детали для обеспечения качественной обрезки кромки в соответствии с её толщиной и высотой.

- Подпружиненные элементы: В некоторых моделях узла обрезки применяются подпружиненные элементы, которые помогают поддерживать непрерывный контакт ножей с кромочным материалом даже при небольших изгибах или неровностях обрабатываемой детали.

- Пневматические или электрические приводы: Используются для автоматизации процесса обрезки, обеспечивая быстрое и точное срабатывание ножей.

Функции узла обрезки

- Точная обрезка кромок: Удаление излишков кромочного материала с целью получения ровного и чистого края детали.

- Адаптация под различные материалы: Возможность регулировки позволяет адаптировать узел под обработку различных типов кромочных материалов, включая пластик, шпон и другие.

- Высокая скорость работы: Современные узлы обрезки способны быстро обрабатывать большое количество деталей, что значительно повышает производительность работы.

Важность узла обрезки

Эффективная работа узла обрезки напрямую влияет на качество и внешний вид конечного изделия. Неправильно настроенный или затупившийся узел обрезки может привести к повреждению кромки или основного материала, что снизит качество изделия и увеличит отходы. Поэтому регулярное техническое обслуживание, включающее проверку и заточку ножей, а также точную настройку положения ножей, является ключевым для поддержания высокого уровня качества продукции.

Техническое обслуживание и настройка

Для обеспечения безотказной работы узла обрезки требуется регулярное техническое обслуживание, которое включает:

- Проверку и заточку ножей: Обеспечивает остроту лезвий для чистой и аккуратной обрезки.

- Регулировку положения ножей: Необходимо для адаптации к толщине и высоте кромочного материала.

- Очистку от стружки и клея: Предотвращает заедание механизма и ухудшение качества обрезки.

Правильная настройка и обслуживание узла обрезки позволяют добиться высокого качества обработки кромок и увеличить срок службы кромкооблицовочного станка.

4. Фрезеровочный узел

Используется для формирования идеального соединения кромки с обрабатываемой поверхностью, удаляя излишки материала для создания гладкого перехода.

Фрезеровочный узел в кромкооблицовочных станках — это критически важный компонент, задача которого заключается в точной фрезеровке излишков кромочного материала, чтобы обеспечить идеальное прилегание кромки к обрабатываемой детали. Этот процесс не только удаляет излишки материала, но и формирует необходимый профиль кромки, обеспечивая высокое качество финишной обработки изделия.

Конструкция и принцип работы

Фрезеровочный узел обычно состоит из следующих элементов:

- Фрезы: Специализированные режущие инструменты, выбор которых зависит от требуемого профиля кромки и типа обрабатываемого материала. Фрезы могут иметь различные формы и размеры для выполнения разнообразных операций фрезерования.

- Вращающийся вал (шпиндель): На него крепятся фрезы, и он обеспечивает их высокоскоростное вращение для выполнения резки.

- Податочный механизм: Система, которая обеспечивает движение детали мимо фрез, гарантируя равномерное и точное фрезерование вдоль всей кромки.

- Регулировочные механизмы: Позволяют точно настроить положение фрез относительно обрабатываемой детали, адаптируя узел под различные толщины кромочного материала и высоты обрабатываемых деталей.

- Система отсоса стружки и пыли: Важный элемент, который удаляет стружку и пыль в процессе фрезерования, обеспечивая чистоту рабочей зоны и предотвращая повреждение финишной поверхности изделия.

Функции фрезеровочного узла

- Формирование профиля кромки: Фрезеровка излишков кромочного материала для создания необходимого профиля кромки, что обеспечивает её идеальное прилегание и внешний вид.

- Удаление излишков клея: Удаление остатков клея, которые могут остаться после приклеивания кромки, улучшая таким образом визуальное качество и тактильные ощущения от изделия.

- Подготовка к финишной обработке: Создание идеально ровной и гладкой поверхности кромки, которая требуется для последующей шлифовки или полировки.

Важность фрезеровочного узла

Фрезеровочный узел играет ключевую роль в обеспечении высокого качества готовых изделий. Неправильно настроенный или затупившийся фрезеровочный узел может привести к неровной обработке кромок, что негативно скажется на внешнем виде и долговечности изделия. Поэтому критически важно обеспечить правильную эксплуатацию, регулярное техническое обслуживание и своевременную замену фрез для поддержания высокого уровня производительности и качества обработки.

Техническое обслуживание и настройка

Для обеспечения безотказной работы фрезеровочного узла требуется:

- Регулярная проверка и заточка фрез: Обеспечивает остроту режущих кромок и высокое качество обработки.

- Точная настройка положения фрез: Адаптация под различные параметры обрабатываемых деталей для обеспечения равномерной и точной фрезеровки.

- Чистка от стружки и пыли: Поддерживает чистоту рабочей зоны и предотвращает повреждение деталей изделия.

Правильная настройка и обслуживание фрезеровочного узла позволяют достичь высокой точности обработки кромок, что является залогом качества и эстетики готовых изделий.

5. Шлифовальный узел

Улучшает качество обработанной поверхности, удаляя мелкие неровности и придавая кромке необходимую текстуру.

Шлифовальный узел в кромкооблицовочных станках представляет собой ключевую составляющую, которая отвечает за финишную обработку кромок изделий после их обрезки и фрезеровки. Этот узел предназначен для удаления мелких неровностей, остатков клея и выравнивания поверхности кромки, что обеспечивает её гладкость и подготовку к последующему нанесению лакокрасочных материалов или полировке. Шлифовальный узел играет важную роль в повышении качества и эстетических характеристик готового изделия.

Конструкция и принцип работы

Шлифовальный узел обычно включает в себя следующие компоненты:

- Шлифовальные ленты или диски: Используются для непосредственного контакта с кромкой и её шлифовки. Выбор абразивного материала зависит от типа обрабатываемой поверхности и требуемой степени шлифовки.

- Двигатель: Обеспечивает вращение шлифовальных дисков или движение шлифовальной ленты.

- Натяжные и направляющие элементы: Служат для поддержания напряжения и корректной работы шлифовальных лент или дисков.

- Регулировочные механизмы: Позволяют точно настраивать положение шлифовального инструмента относительно кромки для обеспечения равномерной обработки по всей длине.

Функции шлифовального узла

- Удаление излишков материала и остатков клея: После операций обрезки и фрезеровки на кромке могут оставаться мелкие неровности и остатки клея, которые удаляются в процессе шлифовки.

- Выравнивание и гладкость поверхности кромки: Шлифовка позволяет достичь гладкой и ровной поверхности кромки, что важно для внешнего вида и качества готового изделия.

- Подготовка кромки к финишной отделке: Шлифованные кромки лучше впитывают лакокрасочные материалы и легче полируются, что обеспечивает высокое качество финишной отделки.

Важность шлифовального узла

Шлифовальный узел существенно влияет на качество и внешний вид готовых изделий. Без должной шлифовки кромки могут оставаться шероховатыми, что негативно скажется на восприятии изделия конечным потребителем и может стать причиной дефектов при эксплуатации.

Техническое обслуживание и настройка

Для обеспечения эффективной и качественной работы шлифовального узла необходимо:

- Регулярно проверять и заменять шлифовальные ленты или диски: Изношенные абразивные материалы могут неэффективно справляться с задачей, оставляя неровности на обработанной поверхности.

- Очищать узел от пыли и стружки: Накопление пыли и стружки может привести к ухудшению работы узла и повреждению обрабатываемой поверхности.

- Точно настраивать положение шлифовального инструмента: Неправильная настройка может привести к неравномерной обработке кромки и ухудшению качества изделия.

Правильная эксплуатация и техническое обслуживание шлифовального узла позволяют добиться высокого качества обработки кромок, улучшая внешний вид и повышая долговечность готовых изделий.

6. Полировочный узел

Финальный этап обработки, придающий кромке блеск и высокое качество поверхности.

Полировочный узел в кромкооблицовочных станках является завершающим этапом обработки кромок изделий, направленным на придание им высокого качества поверхности и блеска. Этот узел специально разработан для финальной отделки кромки после процедур обрезки, фрезеровки и шлифовки, улучшая визуальные и тактильные свойства изделия.

Конструкция и принцип работы

Полировочный узел обычно включает в себя следующие элементы:

- Полировочные диски или валики: Изготовлены из мягких материалов, таких как ткань, фетр или специальные полимеры, предназначенные для полировки поверхностей без повреждения материала кромки.

- Двигатель: Обеспечивает вращение полировочных дисков или валиков, необходимое для выполнения полировочных работ.

- Регулировочные механизмы: Позволяют точно настраивать положение и давление полировочных дисков или валиков на обрабатываемую кромку для достижения наилучшего результата.

- Пневматические или механические приводы: Используются для поддержания постоянного давления в процессе полировки, обеспечивая равномерное качество обработки по всей длине кромки.

Функции полировочного узла

- Улучшение визуальных свойств кромки: Полировка придает кромке блестящий и гладкий внешний вид, повышая эстетическую привлекательность изделия.

- Удаление мелких царапин и неровностей: Полировочный процесс способен убирать мелкие дефекты поверхности, оставшиеся после шлифовки, делая кромку идеально гладкой.

- Подготовка кромки к финальной отделке: В некоторых случаях полировка необходима для подготовки кромки к нанесению лакокрасочных материалов или других видов финишной обработки.

Важность полировочного узла

Качественно выполненная полировка существенно улучшает внешний вид и качественные характеристики готового изделия, добавляя ему рыночную стоимость и повышая удовлетворенность потребителя. Без должного полирования кромки изделия могут оставаться шероховатыми и менее привлекательными, что негативно скажется на общем впечатлении от продукта.

Техническое обслуживание и настройка

Для обеспечения эффективности работы полировочного узла требуется:

- Регулярная проверка и замена полировочных дисков или валиков: Изношенные инструменты могут не обеспечивать должного качества полировки, снижая внешние качества изделия.

- Точная настройка положения и давления: Необходима для обеспечения равномерного качества полировки по всей длине кромки и предотвращения повреждения материала.

- Очистка от загрязнений: Полировочные диски и валики должны регулярно очищаться от пыли и остатков материала для поддержания высокой эффективности работы.

Правильная эксплуатация и техническое обслуживание полировочного узла позволяют добиться идеальной отделки кромок, что является важным фактором в производстве качественной мебели и других изделий из древесины.

6. Узел прифуговки

Узел прифуговки (также известный как узел предварительной обработки или предварительной фрезеровки) в кромкооблицовочных станках представляет собой важный компонент, предназначенный для подготовки кромок обрабатываемых деталей перед нанесением кромочного материала. Основная задача узла прифуговки — обеспечить ровную и чистую поверхность краев детали, что критически важно для качественного приклеивания кромки и обеспечения идеального внешнего вида готового изделия.

Конструкция и принцип работы

Узел прифуговки обычно состоит из следующих основных элементов:

- Фрезы: Одно или несколько режущих инструментов, установленных на вращающемся валу. Фрезы могут иметь различные формы и размеры в зависимости от требуемых задач и характеристик обрабатываемого материала.

- Вал (шпиндель): Вращающаяся ось, на которой крепятся фрезы. Вал приводится в движение мотором, обеспечивая высокую скорость вращения фрез.

- Подвижная система подачи: Механизм, позволяющий точно настраивать положение фрез относительно края обрабатываемой детали. Это обеспечивает равномерное удаление материала по всей длине кромки.

- Система отсоса стружки: Отводит образующуюся в процессе фрезерования стружку, поддерживая чистоту рабочей зоны и предотвращая повреждение обрабатываемой поверхности.

Функции узла прифуговки

- Фрезерование кромок: Удаление неровностей, сколов и выступов на краях детали для создания ровной поверхности, готовой к нанесению кромки.

- Подготовка к нанесению кромки: Создание оптимальных условий для эффективного приклеивания кромочного материала, что обеспечивает его надежное и долговечное соединение с основной деталью.

- Улучшение качества финишной обработки: Подготовленная таким образом поверхность способствует более качественному и аккуратному прилеганию кромки, минимизируя риск образования зазоров и неровностей.

Важность узла прифуговки

Эффективность работы узла прифуговки напрямую влияет на качество и внешний вид готового изделия. Неровные края могут привести к плохому прилеганию кромки, образованию зазоров и визуальным дефектам, что недопустимо для качественной мебели. Поэтому правильная настройка и обслуживание этого узла являются ключевыми для производства изделий высокого качества.

Техническое обслуживание и настройка

Для обеспечения надлежащей работы узла прифуговки необходимо:

- Регулярно проверять и при необходимости заменять фрезы: Изношенные или поврежденные фрезы могут неэффективно фрезеровать материал, оставляя неровности на обработанной поверхности.

- Чистить узел от стружки и пыли: Это помогает предотвратить накопление отходов, которые могут привести к снижению качества обработки.

- Точно настраивать положение фрез: Необходимо для обеспечения равномерного удаления материала по всей длине кромки и предотвращения повреждения детали.

Правильно сконфигурированный и обслуживаемый узел прифуговки позволяет значительно улучшить качество кромкооблицовочных работ, снижая вероятность возникновения дефектов и повышая общую производительность станка.

7. Узел радиусной цикли

Узел радиусной цикли (или скрапинговый узел) в кромкооблицовочных станках предназначен для окончательной обработки кромки после нанесения и первичной обработки. Основная его функция —выравнивание и удаление «динамической волны», обеспечивая тем самым аккуратный и эстетически привлекательный вид готового изделия. Этот узел особенно важен при работе с пластиковыми или ламинированными кромками, где требуется высокая точность и качество финишной обработки.

Конструкция и принцип работы

Узел цикли обычно состоит из:

- Скраперов (циклей): Радиусные инструменты, имеющие специально профилированные края, соответствующие толщине и форме кромочного материала. Они точно подогнаны для снятия слоя материала, выравнивая дефекты на поверхности кромки.

- Регулировочные механизмы: Позволяют точно настроить положение скраперов относительно кромки, обеспечивая эффективную и аккуратную обработку.

- Система удаления стружки: Удаляет образующуюся в процессе обработки стружку и остатки клея, поддерживая рабочую зону в чистоте.

Функции узла цикли

- Сглаживание кромки: Выравнивает мелкие неровности и обеспечивает гладкость поверхности кромки, что критично для качества финишной обработки.

- Подготовка к дальнейшей обработке: Создаёт идеальные условия для последующих операций, таких как полировка.

Важность узла цикли

Использование узла цикли важно для достижения высококачественного внешнего вида готовых изделий. Он обеспечивает не только эстетическую привлекательность, но и улучшает эксплуатационные характеристики кромки, увеличивая её устойчивость к износу и механическим повреждениям.

Техническое обслуживание и настройка

Для обеспечения надлежащей работы узла цикли необходимо:

- Регулярно проверять и при необходимости заменять скраперы: Изношенные или поврежденные скраперы могут неэффективно удалять излишки материала и клея, оставляя дефекты на кромке.

- Точно настраивать положение скраперов: Необходимо для обеспечения их эффективного контакта с кромкой и предотвращения повреждения кромочного материала.

- Поддерживать чистоту рабочей зоны: Очистка от стружки помогает предотвратить загрязнение обрабатываемых поверхностей и снижает р

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.