область применения

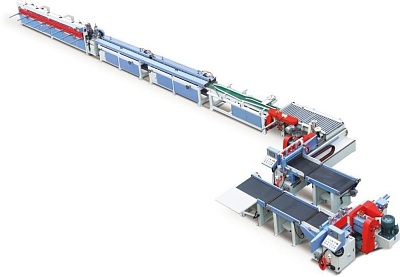

CP HSC это линейный профилирующий станок с ЧПУ сконструированный для быстрой и качественной обработки, идеального воспроизведения контуров деталей во времени и безупречного финишного качества, постоянного во времени.Компоненты станка

CP HSC это линейный профилирующий станок с ЧПУ сконструированный для быстрой и качественной обработки, идеального воспроизведения контуров деталей во времени и безупречного финишного качества, постоянного во времени. В версии только со фрезерными узлами, без шлифовальных, станок получил название города, прославившегося по всему миру своими стульевыми фабриками, MANZANO, так как такая конфигурация наиболее востребована именно производителями стульев. CP HSC предлагает наилучшую производительность из всех станков присутствующих на рынке.Дополнительные опции

По сравнению с традиционными станками сильные стороны:

- повышенная производительность при высоком качестве финишной обработки;

- возможность обработки закругленных торцев на обеих сторонах деталей без перенастройки скорости движения инструмента;

- возможностью выполнять разные виды работ без замены/использования шаблонов (в соответствии с установленным режущим инструментом);

- скорость и легкость перенастройки (по отношению как к традиционным станкам, так и станкам конкурентов) благодаря специальному программному обеспечению и механизму быстрой смены инструмента.

По сравнению с другими станками с ЧПУ:

- применяемое программное обеспечение проще и легче для освоения, чем у конкурентов

- возможность программировать разные детали или их комбинации на одном рабочем столе по желанию оператора

- возможность регулировать скорость машинной обработки на материале, а не скорость подачи каретки стола

- возможность обеспечить съем материала в пределах 0,01мм если потребуется такой уровень точности

- возможность использовать файлы “autocad” .dxf или .dwg без необходимости конвертации или адаптации

Станина

.jpg) На монолитный блок основания, имеющий коробчатую структуру с ребрами жесткости, приварены остальные элементы станка. Единый блок, сначала нормализован, путем термической обработки, а затем произведена поверхностная обработка пескоструйным аппаратом. Основание является базовой поверхностью, на которую устанавливаются направляющие подвижного стола и рабочих узлов. Направляющие сначала обработаны методом фрезерования, а затем их поверхность шлифована, без переустановки на металлообрабатывающем центре. На станине также установлены регулируемые выравнивающие пластины.

На монолитный блок основания, имеющий коробчатую структуру с ребрами жесткости, приварены остальные элементы станка. Единый блок, сначала нормализован, путем термической обработки, а затем произведена поверхностная обработка пескоструйным аппаратом. Основание является базовой поверхностью, на которую устанавливаются направляющие подвижного стола и рабочих узлов. Направляющие сначала обработаны методом фрезерования, а затем их поверхность шлифована, без переустановки на металлообрабатывающем центре. На станине также установлены регулируемые выравнивающие пластины.

Рабочий стол и принадлежности

Алюминиевая структура стола имеет ребра жесткости для того, чтобы противостоять давлению прижимов. Перемещение подвижного стола осуществляется по линейным направляющим на подшипниках скольжения. Точность хода стола – максимум 0,03 мм в максимальных точках прогиба.

Вдоль оси стола сделаны отверстия для фиксации шаблонов. Эти отверстия также используются как нулевые точки для определения положения рабочих групп станка. Это дает возможность оператору правильно уложить заготовки на поддерживающие суппорты. Также станок укомплектован регулируемыми упорами с линейками для облегчения позиционирования криволинейных деталей. Длина подвижного стола 2900 мм позволяет обработать деталь длиной до 2500 мм с закруглением обоих торцов с равномерной скоростью подачи, обеспечивающей наилучшее качество профилирования и шлифования.

Устройство позиционирования, прочное и надежное имеет необходимые регулировки для быстрой перенастройки, позволяющие оператору готовить детали к загрузке, пока выполняется обработка предыдущего комплекта заготовок. Устройство позволяет работать также и с пакетами заготовок.

Прижимные цилиндры установлены на верхней раме с помощью наклоняемых суппортов. Каждый цилиндр имеет шток с канавками, что предотвращает любое возможное прокручивание или даже небольшой люфт и позволяет добиться высокой эффективности. При этом, прижимные площадки могут быть небольшого размера и комплектуются специальными втулками, которые препятствуют разрушению прижимаемых деталей.

Правильная установка подложек под заготовки, самих заготовок, прижимных цилиндров и упоров определяется в процессе программирования. В каждой из программ, на дисплей могут быть выведена диаграмма, на которой в масштабе указано положение каждого из устройств и деталей.

.jpg) Рабочие узлы

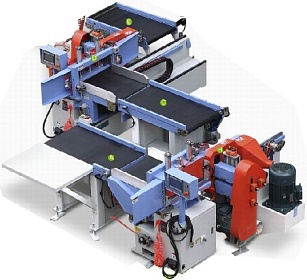

Рабочие узлы

Рабочие узлы станка смонтированы на линейных направляющих с подшипниками скольжения. Конструкция суппорта позволяет смещать узлы по отношению к перпендикуляру на +/- 6 градусов, что позволяет получить высокое качество обработки запрограммированного профиля.

Суппорты выполнены из чугунного литья, их геометрия позволяет монтировать тяжелые двигатели для профилирования (до 15 кВт).

В составе каждого рабочего узла:

Литая опора основания, скользящая на линейных направляющих и подшипниках

Держатель шпинделя выполнен из чугунного литья. Шпиндель изготовлен из закаленной стали и установлен на радиальных подшипниках, что обеспечивает жесткость и высокую точность, при работе на максимальных нагрузках. Общая сборка обеспечивает максимальную жесткость и гарантирует наилучшее качество обработки, даже когда требуется максимально доступная мощность резания.

.jpg) Диаметр шпинделя 40 мм, его нижняя часть свободна, что позволяет получить доступ к инструменту без дополнительной разборки. Система крепления инструмента позволяет вращаться фрезе, как по часовой стрелке, так и против нее. Вертикальная регулировка профильного инструмента упрощается за счет наличия регулировочных винтов и механических цифровых индикаторов с ценой деления 0,1 мм.

Диаметр шпинделя 40 мм, его нижняя часть свободна, что позволяет получить доступ к инструменту без дополнительной разборки. Система крепления инструмента позволяет вращаться фрезе, как по часовой стрелке, так и против нее. Вертикальная регулировка профильного инструмента упрощается за счет наличия регулировочных винтов и механических цифровых индикаторов с ценой деления 0,1 мм.

Каждый из рабочих узлов станка имеют защитный кожух. Этот кожух полностью закрывает рабочий узел и служит в качестве патрубка для удаления пыли. По запросу, для фрезерных узлов, могут быть установлены специальные кожухи, которые снабжены копирами, для отслеживания профиля детали и улучшения качества удаления стружки. Под каждым рабочим узлом имеется также второй патрубок удаления стружки.

.jpg) Система перемещения стола и рабочих узлов.

Система перемещения стола и рабочих узлов.

Стол и рабочие узлы перемещаются по стальным закаленным и шлифованным направляющим, установленным на станине по всей длине; направляющие выставлены горизонтально, что позволяет достичь погрешности всего ±0,01 мм.

Контур системы смазки высокого давления, контролируемый блоком ЧПУ обеспечивает постоянныю смазку для направляющих и подшипников. Система спроектирована так, что вытесняет масло из подшипников, препятствуя попаданию пыли, внутрь подшипников и приводов винт-гайка (полная защита от пыли). Дополнительная защита обеспечивается четырьмя специальными пыльниками на линейных подшипниках.

Направляющие рабочих узлов фиксированы винтами снизу, чтобы исключить любые неровности на поверхностях скольжения и полностью исключить возможность попадания пыли. Наличие любых крепежных отверстий на поверхности скольжения, означает аккумулирование пыли в подшипниках, независимо от наличия или отсутствия пыльников.

Для этой же цели, направляющие подвижного стола имеют защитное покрытие поверхности скольжения, скрывающее крепежные отверстия.

.jpg) Каретка оси (X ось - основная) приводится в движение с помощью пары косозубая шестерня-рейка, тогда как рабочие узлы ( Ось Y – зависимые 2, 3 или 4 с каждой стороны каретки) перемещаются шариковинтовыми парами с предварительно нагруженными гайками, в связке с безщеточными двигателями.

Каретка оси (X ось - основная) приводится в движение с помощью пары косозубая шестерня-рейка, тогда как рабочие узлы ( Ось Y – зависимые 2, 3 или 4 с каждой стороны каретки) перемещаются шариковинтовыми парами с предварительно нагруженными гайками, в связке с безщеточными двигателями.

Усиленная смазка осуществляется помпой высокого давления.

Каждая приводная гайка, а также линейные подшипники, оснащены четырьмя сальниками против пыли.

Направляющие стола защищены металлической гармошкой, тогда как все узлы закрыты кожухами.

Патрубки удаления пыли находятся под рабочими узлами и за ними, обеспечивая эффективное удаление пыли и стружки из зоны направляющих.

Рабочая скорость станка может достигать 100 м/мин. На сложных профилях скорость будет меньше, но при возврате стола – всегда максимальна.

Система смены инструмента:

.jpg) раскрывающаяся станина и наклоняемые шпиндели.

раскрывающаяся станина и наклоняемые шпиндели.

Модели станков CP6/HSC и CP8/HSC снабжены моторизованной системой раскрытия рабочих узлов, позволяющих оператору получить доступ к узлам машины для смены инструмента.

Направляющие, по которым происходит смещение узлов, расположены на основании станины, которая в свою очередь, надежно фиксирована на полу, что обеспечивает максимальную жесткость конструкции и точность перемещения группы рабочих узлов.

Операция смены инструмента занимает минимум времени за счет возможности наклона рабочих суппортов без изменения натяжения приводного ремня. (Патент BALESTRINI).

Технические характеристики стандартного исполнения станка:

Узлы 1 и 2 профилирующие |

|

|

Двигатели, кВт |

2 х 11,25 |

|

Держатели шпинделей, тип Н |

Тип Н |

|

Диаметр шпинделей, мм |

40 |

|

Максимальный диам. инструмента, мм |

160 |

|

Максимальная высота инструмента, мм |

180 (240 по запросу) |

|

Скорость вращения шпинделей, об/мин |

8400 |

|

|

|

|

Узлы 3 и 4 - профилирующие |

|

|

Двигатели, кВт |

2 х 7,5 |

|

Держатели шпинделей, тип Н |

Тип Н |

|

Диаметр шпинделей, мм |

40 |

|

Максимальный диам. инструмента, мм |

160 |

|

Максимальная высота инструмента, мм |

180 (240 по запросу) |

|

Скорость вращения шпинделей, об/мин |

8400 |

|

|

|

|

Узлы 5 и 6 - шлифовальные |

|

|

Двигатели, кВт |

2 х 3/4,5 |

|

Держатели шпинделей, наклонные |

Тип Н |

|

Диаметр шпинделей, мм |

40 |

|

Диаметр шлиф. роликов с насечкой, мм |

100 |

|

Максимальная высота инструмента, мм |

180 (240 по запросу) |

|

Твердость ролика, Шор |

40 |

|

Длина шлифовальной ленты, мм |

2450-2550 |

|

Ширина ленты, мм |

190 |

|

Скорость шлифования, м/с |

25 |

|

Осцилляция, колебаний/мин |

90 |

|

Осцилляция, смещение, мм |

0-10 |

|

Скорость вращения шпинделей, об/мин |

4200 |

|

|

|

|

Узлы 7 и 8 – шлифовальные |

|

|

Двигатели, кВт |

2 х 3 |

|

Держатели шпинделей, наклонные |

Тип Н |

|

Диаметр шпинделей, мм |

40 |

|

Диаметр шлиф. роликов без насечки, мм |

100 |

|

Максимальная высота инструмента, мм |

180 (240 по запросу) |

|

Твердость ролика, Шор |

|

|

Длина шлифовальной ленты, мм |

2450-2550 |

|

Ширина ленты, мм |

190 |

|

Скорость шлифования, м/с |

25 |

|

Осцилляция, колебаний/мин |

90 |

|

Осцилляция, смещение, мм |

0-10 |

|

Скорость вращения шпинделей, об/мин |

4200 |

Технические характеристики

|

Полная длина рабочего стола, мм |

2900 |

|

Рабочая длина со скругленной головкой, мм |

2500 |

|

Перемещение узла для копирования, мм |

350 |

|

Рабочая ширина с инструментом диам. 100 мм, мм |

400 |

|

Высота обработки, мм |

180 (240 по запросу) |

|

Скорость перемещения стола, м/мин |

0,5-100 |

Технические данные

|

Максимальное усилие, развиваемое двигателем стола, Нм |

19 |

|

Максимальное усилие, развиваемое двигателем рабочих узлов, Нм |

7,6 |

|

Ускорение рабочего стола, м/с2 |

4 |

|

Ускорение рабочих узлов, м/с2 |

4 |

|

Полная установленная мощность, кВт |

63 |

|

Рабочее давление сжатого воздуха, Бар |

6 |

|

Потребление сжатого воздуха, Нл/цикл |

16 |

|

Диаметры патрубков удаления стружки, мм |

8 х 150 |

|

Скорость отбора воздуха, м/с |

25-30 |

|

Производительность аспирационной системы, м3/ч |

25 000 |

Стандартное оснащение

- Все рабочие узлы могут наклоняться для быстрой смены инструмента;

- 6 наклонных прижимных цилиндров (штоки с канавками, препятствующими вращению);

- 8 механических цифровых индикаторов для вертикальной настройки инструмента;

- Устройство для загрузки и установки заготовок с 6ю регулируемыми упорами;

- моторизованное смещение фронтальных узлов станка для облегчения обслуживания и смены инструмента;

- система вентиляции для блока управления;

- Двойная дверь для загрузки/выгрузки деталей;

- Защитные кожухи вокруг режущего инструмента;

- Сервисные ключи;

.jpg) Электрический шкаф

Электрический шкаф

Шкаф выполнен по нормам IP54 и имеет защиту от пыли. В нем содержится электрооборудование для управления двигателями переменного тока и контроллер. В стандартную комплектацию включена система вентиляции, которая поддерживает нормальную температуру внутри щита. По запросу, система вентиляции может быть заменена системой кондиционирования и охлаждения.

Все органы управления находятся на этой контрольной панели.

Пульт дистанционного управления

Станок оснащен пультом дистанционного управления с кнопками активации основных функций для работы как в ручном, так и в автоматическом цикле, удобным как для наладки, так и для работы.

Электроника CP/HSC + Система BALESTRINI

Станок оснащен контроллером числового программного управления BECKHOFF C6915-0000 с интерфейсом, моторами и драйверами Yaskawa работающими через Ethercat протокол.

Контроллер Beckhoff CNC модель C6915-0000 включает

Процессор Intel® Atom™ a 1.6 ГГц

материнскую плату 3½' для процессора Intel® Atom™

слотами free Mini PCI для установки карточек расширений на заводе

2 Гб ОЗУ DDR2 RAM, увеличиваемых до 4 Гб

графического адаптера Intel® GMA 500, с разъемом DVI-D

двух сетевых карт Ethernet с разъемами 10/100/1000BASE-T

одной карты 4 GB Compact Flash с ample temperature spectrum

4 USB 2.0 портами

блоком питания 24 V DC

картой “twincat 2 NCI” с опцией электронного CAM

.jpg)

Компьютер PC – Core I 3 Процессор w. 2,8 GHz или выше - Windows 7 Professional о/с, ОЗУ 2 GB, Hard Disk 250 GB или более, DVD-ROM привод, параллельный порт, USB порты, сетевая карта Ethernet 10/100, расширенная QWERTY клавиатура (American version), оптическая мышь, 17” TFT/LCD цветной дисплей.

MMI - Расширенный интерфейс MAN/MACHINE (Человек-Машина) делает программирование и управление станком простым и быстрым. Наиболее используемые функции и меню доступны по нажатию выделенных клавиш. Более того, программное обеспечение предлагает активную справку, систему самодиагностики и возможность прямого программирования с клавиатуры.

Программирование станка CP HSC

Программирование контуров деталей, а также назначение операций обработки осуществлются благодаря встроенному специализированному программному пакету LICOM ALPHACAM Cad/Cam.

Программа позволяет выполнять обработку сложных, комплексных профилей; в случае, если пользователь работает с другими программными пакетами CAD (как AUTOCAD ) AlphaCam позволяет импортировать контуры через стандартные форматы *.dxf и *.dwg (2D) формат.

Система является многозадачной в реальном времени, что позволяет создавать рабочие программы без прерывания рабочего цикла.

Благодаря тесной совместной работе специалистов LICOM и BALESTRINI, программный пакет AlfaCam был доработан и специализирован для работы со станком CP/HSC. Были разработаны специальные макросы, облегчающие работу в программе.

Идеальная интеграция между пакетом AlphaCam и основным интерфейсом MAN/MACHINE станка CP/HSC делает управление и программирование станка простым и интуитивно понятным.

Оператор, создающий программы для станка CP/HSC:

- Может не беспокоиться о зонах входа и выхода инструмента, программное обеспечение делает это самостоятельно, а должен только указать точку начала обработки;

- Может не беспокоиться о формировании зон с прерванными профилями, достаточно указать, что инструмент “N” начнет обработку с точки xy мм и завершит обработку в точке yx мм;

- Должен только уделять внимание комбинированию программ, которые используют один и тот же инструмент в одном и том же положении;

- Программное обеспечение станка реализовано так, что любые пересечения траекторий инструмента с частями станины или прижимов, запрещены на уровне контроллера станка. (Программное обеспечение препятствующее пересечению)

- В конце обработки изделия рабочий стол автоматически возвращается в исходное положение.

- Функции двигателей (направление и скорость вращения) являются частью рабочей программы включающей как направление, так и скорость вращения.

Система программирования, используемая BALESTRINI позволяет обрабатывать идеально интерполированные кривые на плоскости (лучшая точность и качество обработки), которые не требуют снижения скорости, гарантируя отсутствие рисок, потемнения древесины и других дефектов.

EASY-NET (опция по запросу)

Компьютер станка укомплектован сетевой картой и ключ AlfaCam подходит для работы с сетевыми подключениями. Этот программный пакет позволяет программировать геометрию профилей с использованием офисного компьютера. Клиент должен обеспечить соответствующий кабель, после чего станет возможной работа по сети. Это же подключение позволяет проводить резервное копирование и передачу данных.

SUPER-NET (опция по запросу)

Дополнительно к стандартной функции EASY NET станок CP HSC может поставляться с опцией SUPER NET которая позволяет оператору выполнять все необходимые операции для програмирования станка непосредственно со своего рабочего места в офисе, ощутимо экономя рабочее время.

Телесервис (Дистанционная диагностика)

Телесервис позволяет оператору станка получить поддержку от специалистов CMS Balestrini в реальном времени, которые могут выполнить диагностику и с большой вероятностью решить программные или аппаратные проблемы. Чтобы получить преимущества этой услуги, необходимо будет установить необходимое программное обеспечение с лицензией и подключить станок к сети интернет.

Также, Телесервис помогает облегчить операции по обновлению конфигурации программного обеспечения и установке новых версий программ.

Услуга дистанционной поддержки в первый год оказывается бесплатно, затем необходимо продлить ее, оплатив стоимость данной услуги.

Электрический шкаф оснащен системой кондиционирования воздуха, чтобы поддерживать температуру внутри ниже 35°C. Уровень защиты IP54.

Стандартное напряжение = 400 В +10 / -15% – частота 50+60 Гц ± 1%

Все центра CMS адаптированы к сети с нейтралью

Обрабатывающий центр может быть подключен (напрямую или через трансформатор) к TN (TN-C; TN-S) системам питания.

В противном случае, клиент должен обеспечить вторичный заземленный трансформатор, установленный в сети (перед) панелью управления станком.

Так как электрический шкаф содержит оборудование, которое может выйти со строя по причине перебоя в линии электропередач, рекомендуется установить устройство заземления типа A, или лучше B, с регулировкой силы тока 0.3 A, для различной защиты (не только обрабатывающего центра).

Стандартные цвета CMS-BALESTRINI – RAL7035 и RAL4005

Кожухи безопасности доступные в пакете – ГОСТ/CE

Предлагаемый центр оснащен согласно наиболее современным требованиям правил безопасности, таких как фронтальная защита оператора (открытие/закрытие синхронизировано с рабочим циклом) для облегчения загрузки деталей. Защитное устройство оснащено пневматической аварийной блокировкой, в случае, если оператор не завершит цикл загрузки деталей.

Станок поставляется с полным ограждением периметра “all around” (как на фото).

Станок также укомплектован датчиком измерения давления в пневматической магистрали, работающем как кнопку аварийной остановки в случае падения давления ниже нормального уровня (мин. 5,5 атм).

Пульт дистанционного управления, а также стандартная панель управления оснащены кнопками аварийной остановки; дополнительно, станок комплектуется кнопкой аварийной остановки на магните, которую оператор может разместить где ему удобно.

Программное обеспечение станка запрограммировано, чтобы предотвращать возможность создавать оператору траектории или опасные перемещения, такие как быструю подачу рабочих узлов при наличии впереди препятствия (другого узла или прижимных цилиндров).

Стойки каретки, удерживающие прижимные цилиндры также оснащены механическими концевыми выключателями, чтобы предотвратить возможность столкновения с инструментом.

Документация

Инструкция по инсталляции, Применению и обслуживанию.

Инструкция предоставляется на диске CD ROM.

Инструкция по программированию контроллера на Русском языке

Операционная система на Английском языке

Сообщения контроллера на Английском языке

Пиктограммы на английском

Стоимость станка в указанной конфигурации: евро

Инсталляция и пусконаладка: включены.

Стоимость станка для компании: евро

Условия продажи

Отгрузка : FCA Zogno (BG) Италия (Incoterms 2010)

Инсталляция станка выполняется квалифицированными специалистами CMS.

Инсталляция включает:

- Электрическое подключение к питающей сети

- Пневматическое подключение

- Регулировки станка, необходимые для его правильной работы

- Подключение станка к заводской системе аспирации (когда необходимо)

Покупатель несет ответственность за подготовку систем:

- Электрического подключения

- Сжатого воздуха

- Аспирационной системы (когда необходимо)

Покупатель также обязан гарантировать присутствие хотя бы одного специалиста в течение всего периода инсталляции станка.

(Все расходы на перелет, питание и проживание техника CMS за счет CMS).

Базовые условия гарантии

Гарантия действует в течение 12 (двенадцати) месяцев с даты ввода в эксплуатацию, но не более 15 месяцев с даты фактуры, и во всех случаях ограничена 2000 станкочасами работы оборудования. Гарантия прекращает действие по истечении одного из двух вышеуказанных сроков.

Гарантия распространяется на дефекты материалов и производственный брак.

CMS обязуется предоставить бесплатную замену вышедших из строя деталей на условиях ex works.

Гарантийные обязательства будут полностью признаны только в том случае, если обрабатывающий центр использовался по назначению, надлежащим образом, не подвергался вмешательствам в конструкцию и ремонтам, за исключением случаев, когда таковые проводились с непосредственного разрешения продавца.

Во время гарантийного периода командировочные выплаты, расходы на проезд, питание и проживание, а также стоимость вызова персонала CMS оплачивается заказчиком.

Замечание:

В случае, если заказчик не может возвратить замененные по гарантии детали (по которым CMS запросили возврат производителю) стоимость замененного компонента будет выставлена заказчику.

Условия оплаты

30% авансовый платеж банковским переводом при подтверждении заказа

- - - - - - - - - - - - - - - -

70% баланс

банковским переводом по готовности оборудования к отгрузке на заводе CMS;

Срок поставки

Станок будет готов на предприятии CMS в течение примерно 150 дней с момента получения авансового платежа.

Внутренние метрические и функциональные тесты выполняются продавцом на предприятии, перед отгрузкой станка. Покупатель имеет право присутствовать на этом тесте. Для этого CMS заранее предупредит Покупателя о готовности оборудования к тестам.

В случае, если Покупатель примет решение не присутствовать во время тестирования, товар будет считать безусловно принятым в виде как есть. Отгрузка осуществляется в течение 8 рабочих дней с момента получения платежа.

Опции по запросу:

Система предварительной загрузки деталей

Система предварительной загрузки деталей состоит из 6 специальных прижимных цилиндров + 2 упоров.

Ситема позволяет загружать детали во время рабочего цикла, что позволяет сэкономить несколько секунд между загрузкой следующей партии.

Время загрузки выгрузки становится фиксированным, вне зависимости от умений оператора.

Дополнительный комплект из 2 раздельных педалей для пневматического прижима двух групп деталей

Оператор может размещать детали на двух разных местах независимо друг от друга, обеспечивая точность установки.

HSC 8 UNIT Версия L 3900

Данная версия станка с длиной стола 3900мм позволяет обрабатывать детали до 3450мм с закругленными торцами с обеих сторон, обеспечивая равномерную и плавную подачу при профилировании и шлифовании с высоким качеством обработки.

SUPER NET – возможность установки интерфейса MMI на офисном компьютере

Дополнительный пакет программного обеспечения позволяющий программировать станок удаленно из офиса: передавать программы и контактировать с компьютером станка без необходимости присутствовать рядом.

Комплект спиральных фрез с напайными ножами 2 модель GOLD Z=16, диаметр 120 x 180мм высотой, посадочный 40 мм – ножи со стружколомами и фиксирующим болтом.

Обычно эти фрезы устанавливаются на первую пару узлов 1st position (узлы N° 1 и 2)

Комплект спиральных фрез с напайными ножами of n. 2 модель GOLD Z=16, диамтер 120x180 мм высотой, посадочный 40 мм – с прямыми ножами и фиксирующим болтом

N. 1

Эти финишные фрезы обычно устанавливаются на вторую пару узлов 2nd position (головы 3 и 4)

Дополнительные прижимы двойного действия с внешними штоками препятствующими прокручиванию

Дополнительные нулевые упоры

Отзывы

Рекомендуем