Название происходит от английского Nesting – «раскладывать» и определяет многофункциональную технологию обработки полноформатных древесных и полимерных плит. Она предусматривает возможность за одно размещение листа на рабочем столе выполнить его порезку, фрезерование, шлифовку и выполнение сквозных и глухих отверстий. Для этого используется не просто станок, а целый обрабатывающий центр с ЧПУ. Технология нестинг очень удобна при изготовлении изделий из больших цельных плит из следующих материалов:

- клееная древесина и фанера;

- МДФ, ДСП, ЛДСП;

- Пластики и композитные материалы.

Станок фрезерный для нестинга используют для производства мебели, изготовления мебельных фасадов, межкомнатных дверей, панелей для отделки стен и других плоских фигурных изделий. При этом нет необходимости использовать предварительно нарезанные листовые заготовки заданного размера. На мебельном станке можно просто программно задать изготовление сразу нескольких фасадов или панелей в ходе обработки одной большой плиты. Очень важно надежно зафиксировать исходный лист на рабочем столе, а далее все рабочие операции будут выполнены автоматически, вплоть до смены нужного для обработки инструмента.

Преимущества использования промышленных станков для нестинга ЛДСП, МДФ и композитов:

- снижение затрат на приобретение оборудования, поскольку несколько разных рабочих операций осуществляется на одном рабочем столе;

- широкий модельный ряд станков, подходящий как для крупных предприятий, так и для среднего и малого бизнеса;

- сокращение времени обработки плиты за счет уменьшения числа рабочих циклов;

- высокая точность и качество готовых изделий, не требующее дополнительной обработки;

- уменьшение используемой производственной площади.

Технология максимально сокращает затраты на транспортировку, промежуточное хранение и погрузочно-разгрузочные работы.

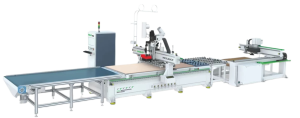

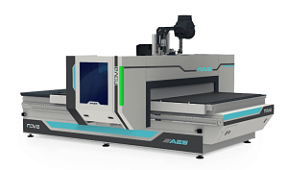

Обрабатывающие центры для нестинга

Обрабатывающие центры с ЧПУ для нестинга для фрезерования и сверления это особое оборудование для быстрой, точной и качественной обработки древесных плит и листов. Его можно использовать, как для серийного производства, так и для выполнения отдельных небольших заказов. Их отличает точная обработка даже самых сложных изделий с высокой скоростью и максимальной гибкостью.

В ходе работы станка применяются следующие виды твердосплавного и алмазного инструмента:

- прямые концевые фрезы с режущими пластинами;

- профильные фрезы для обработки в один проход;

- различные сверла.

При этом смена инструмента в центрах для нестинга с ЧПУ происходит автоматически по заданной программе в зависимости от выполняемых рабочих операций, рабочий стол неподвижен, перемещается только режущий инструмент.

Узлы станков для нестинга

Рабочий стол

Рабочий стол станка для нестинга — это ключевой компонент, который имеет несколько важных функций и может варьироваться в зависимости от типа станка и выполняемых операций. Рабочий стол важная частью обрабатывающего центра для нестинга, определяющая его эффективность, точность и адаптивность к различным производственным задачам.

Материалы и конструкция

Рабочие столы обычно изготавливаются из прочных материалов, способных выдерживать высокие нагрузки и не деформироваться при воздействии инструментов резки. Материалы включают металлы (часто сталь или алюминий), а также композитные материалы. Стол может иметь решетчатую, сотовую или сплошную поверхность, выбор которой зависит от метода резки и типа материалов, которые обрабатываются.

Фиксация материала

Для обеспечения точности и безопасности резки материал необходимо надежно фиксировать на рабочем столе. Существуют различные методы фиксации:

- Вакуумная система: Использует вакуум для удержания материала. Под столом расположены вакуумные насосы, которые создают разрежение и притягивают материал к поверхности стола.

- Пневматические зажимы: Закрепляют материал с помощью воздушного давления, прижимая его к поверхности стола.

Размеры и форма

Размеры рабочего стола могут сильно варьироваться в зависимости от задач, которые должен выполнять станок. Для крупногабаритных материалов требуются большие рабочие столы, в то время как для более мелких и деликатных деталей подойдет меньший стол. Форма стола обычно прямоугольная, что максимизирует полезную рабочую область.

Интегрированные функции

Некоторые рабочие столы могут включать дополнительные функции, такие как подогрев для улучшения обработки определенных материалов или интегрированные измерительные системы для автоматической калибровки и настройки процессов резки.

Инструментальный блок

Инструментальный блок мебельного станка для нестинга является критически важным компонентом, так как именно он осуществляет непосредственную обработку материала. Инструментальный блок спроектирован таким образом, чтобы максимально эффективно и точно выполнять широкий спектр задач по обработке древесины, фанеры, МДФ, ДСП, ЛДСП и других материалов, что делает его неотъемлемой частью в производственной линии мебельного производства.

Типы инструментов

Инструментальный блок может включать различные типы режущих инструментов, каждый из которых подходит для выполнения определенных операций:

- Фрезерные головки: Используются для обработки дерева, ЛДСП, МДФ и других материалов, применяемых в мебельном производстве. Фрезеры могут быть различной формы и размеров в зависимости от требований к резке.

- Дисковые пилы: Применяются для быстрого и чистого пропила больших листов материала. Особенно эффективны для создания прямых разрезов.

- Дрели и боринговые устройства: Используются для создания отверстий и канавок, необходимых в мебельном производстве.

Смена инструментов

Современные станки для нестинга оснащены автоматическими сменщиками инструментов, что позволяет оператору быстро переключаться между разными типами режущих инструментов без необходимости остановки производственного процесса. Это повышает производительность и гибкость оборудования.

Управление и настройка

Инструментальный блок управляется компьютерной системой, которая позволяет точно настраивать глубину, скорость и траекторию реза. Это обеспечивает высокую точность обработки и возможность выполнения сложных дизайнерских решений.

Охлаждение и смазка

Для некоторых видов резки может потребоваться охлаждение или смазка инструментов, чтобы предотвратить их перегрев и износ, а также для улучшения качества реза. Системы охлаждения могут использовать воздух или специальные смазочные материалы.

Безопасность

Инструментальный блок обычно оснащен защитными кожухами и датчиками безопасности, которые предотвращают случайный доступ к движущимся частям во время работы. Это защищает операторов и обеспечивает безопасное использование оборудования.

Система подачи материала

Система подачи материала в мебельном станке для нестинга играет ключевую роль в автоматизации и оптимизации производственного процесса. Эта система обеспечивает непрерывную и точную подачу листовых материалов, таких как дерево, ЛДСП или МДФ, к рабочему столу для последующей обработки. Эффективная и хорошо настроенная система подачи позволяет максимизировать производительность и качество обработки при минимальных затратах времени и ресурсов.

Автоматическая загрузка

Большинство современных обрабатывающих центров для нестинга оборудованы автоматическими загрузочными устройствами, которые уменьшают необходимость вручную загружать каждый лист материала. Эти системы могут включать:

- Подъемники: Механизмы, поднимающие стопу листов материала на нужную высоту для последующей подачи.

- Роликовые или ленточные конвейеры: Устройства, которые перемещают листы от стопы к рабочему столу. Их скорость и направление могут быть точно настроены.

Выравнивание и позиционирование

Для обеспечения точности обработки крайне важно, чтобы материал был правильно выровнен и позиционирован на рабочем столе:

- Системы выравнивания: Датчики и механические упоры, которые гарантируют, что каждый лист материала находится в точном положении перед началом резки.

- Пневматические или вакуумные присоски: Используются для фиксации материала во время обработки, предотвращая его смещение.

Интеграция с системой управления

Система подачи материала тесно интегрирована с центральной системой управления станка, что позволяет:

- Автоматически регулировать скорость подачи в зависимости от типа и толщины материала, а также от сложности запланированных операций резки.

- Программировать последовательности операций, оптимизируя процесс обработки для увеличения производительности и снижения отходов.

Безопасность и эргономика

Системы автоматической подачи материалов также способствуют улучшению условий труда на производстве:

- Снижают физическую нагрузку на операторов за счет автоматизации процесса загрузки тяжелых листов материала.

- Увеличивают безопасность работы, минимизируя риск травматизма при обращении с крупногабаритными и тяжелыми листами.

Система управления ЧПУ

Система управления ЧПУ станка для нестинга представляет собой сложный комплекс программного и аппаратного обеспечения, который координирует все операции станка, от загрузки материала до выполнения точных резов. Система управления обеспечивает эффективность, точность и безопасность. Благодаря сложной интеграции аппаратных и программных решений, система управления позволяет выполнять сложные производственные задачи с минимальными временными затратами и максимальной эффективностью.

Компьютерное оборудование

- Промышленный компьютер: Является центральным элементом системы управления, обеспечивающим обработку данных и коммуникацию между различными компонентами станка. Промышленные компьютеры обычно отличаются высокой надежностью и способны работать в сложных условиях производственных сред.

- Интерфейс пользователя: Включает мониторы, клавиатуры и другие устройства ввода, которые позволяют операторам взаимодействовать с системой управления. Интерфейс может быть оснащен сенсорными экранами для более удобного управления.

Программное обеспечение

- CAD/CAM системы: Программное обеспечение, используемое для проектирования деталей и создания управляющих программ для станка. Оно позволяет операторам вносить конструктивные изменения в проекты и адаптировать их для оптимальной резки.

- Программное обеспечение управления станком (CNC): Отвечает за преобразование проектных данных из CAD/CAM систем в управляющие команды, которые управляют движением инструментов и другими операциями станка.

Связь и координация

- Система обратной связи: Включает в себя датчики и энкодеры, которые постоянно мониторят состояние и положение различных частей станка, такие как рабочий стол, инструментальный блок и система подачи материала. Информация от этих устройств используется для корректировки работы станка в реальном времени.

- Сетевые технологии: Позволяют станку взаимодействовать с другими системами на производстве, например, с системами управления запасами, что способствует автоматизации производственного процесса.

Функции безопасности

- Системы аварийного останова: Незамедлительно прекращают работу всех механизмов станка в случае обнаружения неполадки или ошибки оператора.

- Защитные механизмы: Программные и аппаратные системы, предотвращающие работу станка в условиях, потенциально опасных для оборудования или персонала.

Система отвода отходов

Система отвода отходов в станке для нестинга играет важную роль в поддержании чистоты и безопасности рабочего пространства, а также в повышении эффективности производственного процесса. Эффективная система отвода отходов не только поддерживает чистоту и порядок на производстве, но и существенно снижает риски для здоровья работников, связанные с вдыханием пыли и частиц материала. Это также способствует улучшению качества конечной продукции за счет предотвращения загрязнения обрабатываемых поверхностей.

Типы систем отвода отходов

- Системы пылеудаления: Особенно важны при работе с деревянными материалами, так как обработка древесины создает много пыли. Системы пылеудаления собирают пыль и стружку непосредственно у источника их образования, то есть у режущего инструмента, и направляют их в фильтрующее устройство или пылесборник.

- Вакуумные системы: Применяются для удаления мелких частиц и отходов, которые могут накапливаться на рабочем столе или попадать в механизмы станка. Вакуумные системы обеспечивают чистоту рабочей области и предотвращают повреждение деталей и оборудования.

Компоненты системы отвода

- Пылесосы и экстракторы: Мощные устройства, создающие необходимый воздушный поток для сбора пыли и отходов. Их мощность и производительность подбираются в зависимости от размера станка и интенсивности производства.

- Фильтры и циклоны: Устанавливаются для очистки воздуха от пыли и мелких частиц перед их выбросом в атмосферу. Циклоны используют центробежную силу для отделения крупных частиц от воздушного потока, в то время как фильтры задерживают более мелкие частицы.

- Шланги и каналы: Соединяют режущий инструмент с пылесосом или экстрактором, обеспечивая эффективный отвод отходов. Для предотвращения засорений и обеспечения надежной работы системы шланги и каналы должны быть правильно подобраны по размеру и материалу.

Управление и обслуживание

- Автоматическое управление: Современные станки могут быть оснащены системами автоматического управления пылеудалением, которые активируются вместе с началом работы режущего инструмента и выключаются по его остановке.

- Регулярное обслуживание: Включает проверку и замену фильтров, очистку пылесборников и проверку шлангов и каналов на предмет засоров или повреждений. Правильное и своевременное обслуживание критически важно для поддержания эффективности системы.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.