4 907 494 ₽

4 907 494 ₽

10 133 033 ₽

10 133 033 ₽

1 162 397 ₽

1 162 397 ₽

Станок для сращивания древесины — это сложное и высокотехнологичное устройство, каждый узел которого играет важную роль в обеспечении качества и эффективности производственного процесса. Понимание работы этих узлов помогает в оптимизации производства и повышении качества готовых изделий из древесины.

Торцевое сращивание – технологический процесс соединения по длине небольших досок, брусков и других элементов древесины в более крупные изделия с помощью склеивания заранее подготовленных торцевых соединений. Оборудование для торцевого сращивания древесины может использоваться как на мебельных предприятиях любого уровня, так и в качестве самостоятельного производства. Наличие в рабочем арсенале таких станков позволяет значительно экономить сырье: из низкосортных и короткомерных заготовок можно создавать клееные погонажные изделия и пиломатериалы, имеющие разные прочностные характеристики.

- Плинтус, наличники, половая доска, клееный брус;

- Оконные и дверные блоки;

- Мебельные фасады;

- Ламели многослойных строительных деталей и конструкций (стеновой брус, балки перекрытий и т.д.).

Узел подачи

Узел подачи служит для автоматической подачи древесины к рабочей зоне станка и определяет начальные этапы процесса сращивания. Он состоит из роликов или ленточных конвейеров, которые перемещают деревянные заготовки с нужной скоростью и точностью. Контроль скорости подачи критичен, так как от него зависит качество сращивания. Эффективность и надежность этого узла напрямую влияют на скорость, точность и общее качество процесса производства. Правильная настройка и обслуживание узла подачи способствуют повышению производительности и снижению затрат на изготовление продукции.

Основная функция

Узел подачи в станке для сращивания древесины отвечает за регулировку подачи древесных заготовок к рабочим узлам станка, что является начальным и критически важным этапом в процессе сращивания. Его главная цель — обеспечить равномерную и стабильную подачу материала для достижения максимальной точности и качества соединения.

Компоненты узла подачи

- Конвейеры и ролики: Эти элементы обеспечивают перемещение заготовок через станок. В зависимости от типа и размера станка могут использоваться цепные, ленточные или роликовые конвейеры. Ролики могут быть резиновыми или металлическими, каждый из которых предлагает разные уровни сцепления и износостойкости.

- Пневматические или гидравлические приводы: Эти системы используются для подачи и фиксации древесины в нужном положении на станке. Они обеспечивают необходимую силу и точность, чтобы деревянные заготовки не смещались в процессе обработки.

- Датчики положения: Современные станки оснащены датчиками, которые контролируют положение древесины на конвейере. Это может быть оптическое или лазерное устройство, которое обеспечивает точное позиционирование заготовки относительно рабочих органов станка.

- Система управления скоростью: Электронное или механическое устройство, которое регулирует скорость подачи древесины. Настройка скорости критична, так как она должна соответствовать требованиям конкретного процесса сращивания. Например, для тонких или хрупких материалов требуется медленная скорость, чтобы избежать повреждения.

- Автоматика для предварительной сортировки: В некоторых станках узел подачи может также включать элементы для автоматической сортировки древесных заготовок по размеру или качеству перед подачей их к рабочему узлу.

Принцип работы

В работе узел подачи начинает с загрузки древесных заготовок на входной конвейер. Заготовки автоматически транспортируются к рабочему участку станка. По мере продвижения, системы контроля сканируют и корректируют положение каждой заготовки, гарантируя, что они идеально выровнены перед тем, как попасть под фрезеровальные или прессующие узлы. Весь процесс управляется централизованно системой управления станка, которая отслеживает и корректирует параметры подачи в реальном времени для оптимизации производственного процесса.

Узел фрезерования

Узел фрезерования выполняет подготовку краев древесины под сращивание. Фрезер может быть настроен на различные типы соединений, включая торцевое и шиповое. Фрезерные головки оснащены высококачественными режущими элементами, обеспечивающими чистоту и точность реза. Этот узел обеспечивает точное и чистое фрезерование краев, что необходимо для создания качественного и прочного соединения.

Узел фрезерования в станке для сращивания древесины является ключевым элементом, от качества работы которого зависит конечный результат соединения. Точность, скорость и эффективность этого узла напрямую влияют на производственные показатели и качество готовых изделий. Поддержание этого узла в идеальном рабочем состоянии, регулярное техническое обслуживание и правильная настройка — залог успешной и бесперебойной работы станка для сращивания древесины.

Компоненты узла фрезерования

- Фрезерные головки: Являются основным рабочим органом узла и могут быть оснащены различными типами фрез для выполнения специфических задач (например, создание шипов, выборок, углублений). Конструкция и материал фрез определяются требованиями к точности и долговечности.

- Привод фрезерования: Обычно это электрические моторы, которые обеспечивают вращение фрезерных головок с необходимой скоростью. Скорость вращения может регулироваться для адаптации к различным типам древесины и требованиям обработки.

- Система подачи инструмента: Включает в себя механизмы для точного позиционирования фрезерных головок относительно обрабатываемой заготовки. Эта система может быть ручной или автоматизированной, что позволяет настроить глубину и угол фрезерования.

- Стол или платформа для фрезерования: Обеспечивает поддержку заготовок во время обработки и может быть оснащена клампами или другими механизмами фиксации для удержания материала на месте во время работы.

- Система удаления стружки: Включает в себя пылесосы или другие устройства для очистки рабочей зоны от стружки и опилок, что важно для поддержания чистоты и безопасности на рабочем месте.

Принцип работы

Процесс начинается с загрузки деревянной заготовки в станок, где она фиксируется на столе или платформе. Фрезерная головка, вращаемая приводом, перемещается в нужное положение с помощью системы подачи. При фрезеровании осуществляется точное снятие материала с краев заготовки для формирования нужной конфигурации соединения. Скорость вращения фрезы и глубина реза подбираются таким образом, чтобы минимизировать риск повреждения материала и обеспечить высокое качество поверхности.

Узел сращивания

Узел сращивания — это ключевой элемент станка для сращивания древесины, где происходит фактическое соединение подготовленных фрезерованием краёв древесных заготовок. Здесь используются механические или гидравлические пресс-формы для обеспечения необходимого давления для соединения деревянных частей. Он обеспечивает не только механическое соединение, но и, при необходимости, нанесение клея для усиления и улучшения качества соединения.

Узел сращивания играет решающую роль в производственном процессе станков для сращивания древесины, обеспечивая создание высокопрочных и долговечных соединений. Эффективность этого узла напрямую влияет на качество и экономическую эффективность производства. Правильная настройка, техническое обслуживание и использование качественных материалов для клееных соединений обеспечивают надежность и долговечность конечных продуктов.

Компоненты узла сращивания

- Прессовочные устройства: Это могут быть гидравлические или пневматические системы, которые обеспечивают необходимое давление для соединения деталей. Прессовочные устройства должны обеспечивать равномерное давление по всей поверхности соединения для предотвращения деформации или повреждения древесины.

- Клеенаносящее оборудование: Включает в себя насосы, контейнеры для клея и механизмы для его равномерного нанесения на фрезерованные края перед сращиванием. Клей должен быть выбран в соответствии с типом древесины и требованиями к прочности соединения.

- Устройства выравнивания: Эти механизмы гарантируют точное соответствие соединяемых частей друг другу. Они могут включать в себя направляющие, позиционеры и другие системы, которые помогают поддерживать заготовки в правильном положении во время сращивания.

- Системы контроля и датчики: Современные станки оснащены датчиками и системами контроля, которые отслеживают качество и точность соединения в реальном времени. Это может включать датчики давления, влажности и температуры, которые помогают оптимизировать параметры сращивания.

Принцип работы

После того как фрезерованные края заготовок готовы, они подаются в узел сращивания. Если используется клееное соединение, клеенаносящее оборудование наносит клей на края перед тем, как они попадут под пресс. Прессовочные устройства активируются для создания необходимого давления и удерживают детали вместе на протяжении необходимого времени, чтобы клей застыл и образовал прочное соединение. Все параметры процесса, такие как давление, время выдержки и количество наносимого клея, контролируются управляющей системой станка.

Контрольно-измерительный узел

Контрольно-измерительный узел включает в себя различные сенсоры и измерительные устройства, которые следят за точностью всех параметров процесса сращивания. Это могут быть лазерные или оптические системы, предназначенные для контроля длины, угла и глубины фрезерования. Этот узел обеспечивает точное соблюдение заданных параметров, что критически важно для обеспечения прочности и долговечности конечного продукта.

С его помощью удается минимизировать человеческий фактор, повысить эффективность производства и гарантировать соответствие продукции строгим стандартам качества. Эффективность этого узла напрямую влияет на надежность и долговечность конечных изделий, что делает его неотъемлемой частью производственного процесса.

Компоненты контрольно-измерительного узла

- Датчики размеров: Сканируют и измеряют размеры обработанных краев и готовых соединений. Используются лазерные или оптические датчики, которые могут точно измерять длину, ширину и толщину заготовок.

- Датчики выравнивания: Проверяют, насколько точно заготовки выровнены относительно друг друга перед сращиванием. Неправильное выравнивание может привести к слабым соединениям и повышенному износу станка.

- Датчики давления и температуры: Особенно важны в процессах, где используется клеевое соединение. Эти датчики контролируют условия, под которыми клей затвердевает, обеспечивая оптимальные условия для каждого типа клея и материала.

- Визуальные системы инспекции: Включают в себя камеры высокого разрешения, которые осуществляют визуальный контроль качества соединений. Системы могут автоматически выявлять дефекты, такие как трещины, пустоты или неправильно нанесенный клей.

- Система управления данными: Собирает и анализирует данные от всех датчиков и камер. Эта информация используется для корректировки процесса сращивания в реальном времени и для статистического контроля качества.

Принцип работы

Когда древесные заготовки перемещаются через станок, контрольно-измерительный узел постоянно собирает данные о каждом этапе обработки. Датчики измеряют физические параметры, а визуальные системы осуществляют непрерывный контроль за качеством соединений. Вся полученная информация передается в центральную систему управления, которая анализирует данные и, при необходимости, вносит корректировки в работу станка, например, изменяя давление пресса или температуру в зоне сращивания.

Узел управления

Узел управления состоит из программного обеспечения и аппаратных компонентов, которые координируют работу всех других узлов станка. Он отвечает за автоматизацию процессов, точное соблюдение технологических параметров и возможность внесения оперативных корректировок. В современных станках узел управления обеспечивает также возможности для диагностики и предотвращения ошибок в производстве.

Узел управления станка не только повышает эффективность и качество выпускаемой продукции, но и способствует повышению безопасности и уменьшению человеческого фактора на производстве. Это делает узел управления неотъемлемой частью современного станка для сращивания древесины.

Компоненты узла управления

- Программируемый логический контроллер (ПЛК): Ядро системы управления, которое выполняет программное обеспечение для управления механическими и электрическими компонентами станка. ПЛК обрабатывает входные сигналы от датчиков и отправляет команды исполнительным механизмам.

- Интерфейс пользователя: Включает в себя дисплеи и панели управления, через которые операторы взаимодействуют со станком. Это могут быть сенсорные экраны, кнопки, переключатели и индикаторы, обеспечивающие удобство и понятность управления.

- Системы связи и сетевые интерфейсы: Обеспечивают взаимодействие станка с внешними системами и другим оборудованием на производстве. Это могут быть Ethernet, Wi-Fi, или другие промышленные коммуникационные протоколы.

- Программное обеспечение: Включает в себя все программные алгоритмы, необходимые для управления процессом сращивания, включая алгоритмы для оптимизации процесса, мониторинга состояния оборудования и анализа данных производства.

- Блок питания и защиты: Обеспечивает надёжное электропитание всех компонентов узла управления и защиту от перегрузок, коротких замыканий и других нештатных ситуаций.

Принцип работы

В процессе работы станка узел управления постоянно получает данные от различных датчиков и контрольных систем, расположенных на других узлах станка. На основе этих данных ПЛК анализирует текущее состояние станка и процессов, сравнивает их с заданными параметрами и в случае необходимости корректирует работу механизмов. Например, если датчики контрольно-измерительного узла зафиксируют отклонение от нормы, система может автоматически скорректировать скорость подачи или давление пресса для оптимизации качества сращивания.

Компания «Интервесп» предлагает различные виды оборудования для торцевого сращивания древесины:

- Клеемазы – предназначены для нанесения различных видов клеев на торцы брусков, подготовленных для склеивания;

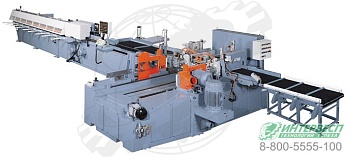

- Шипорезные станки – используются для фрезерования мини-шипа, соединяющего концы заготовок;

- Автоматические и полуавтоматические прессы – позволяют сращивать короткомерные бруски с предварительно нарезанными шипами в цельные изделия путем их прессования. На отдельных моделях возможно создание заготовок неограниченной длины;

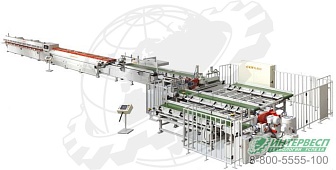

- Автоматические и полуавтоматические линии торцевого сращивания – поточные линии, с помощью которых можно выполнить весь комплекс работ по сращиванию элементов древесины (нарезка минишипов, нанесение клея и прессование).

Мы предлагаем только лучшие модели станков от мировых производителей, полностью отвечающие современным требованиям безопасности. Наши специалисты помогут подобрать оборудование, оптимально соответствующее масштабам и потребностям вашего бизнеса. Гибкие условия и различные формы оплаты позволят приобрести желаемые товары даже с ограниченным бюджетом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.