Характеристики:

область применения

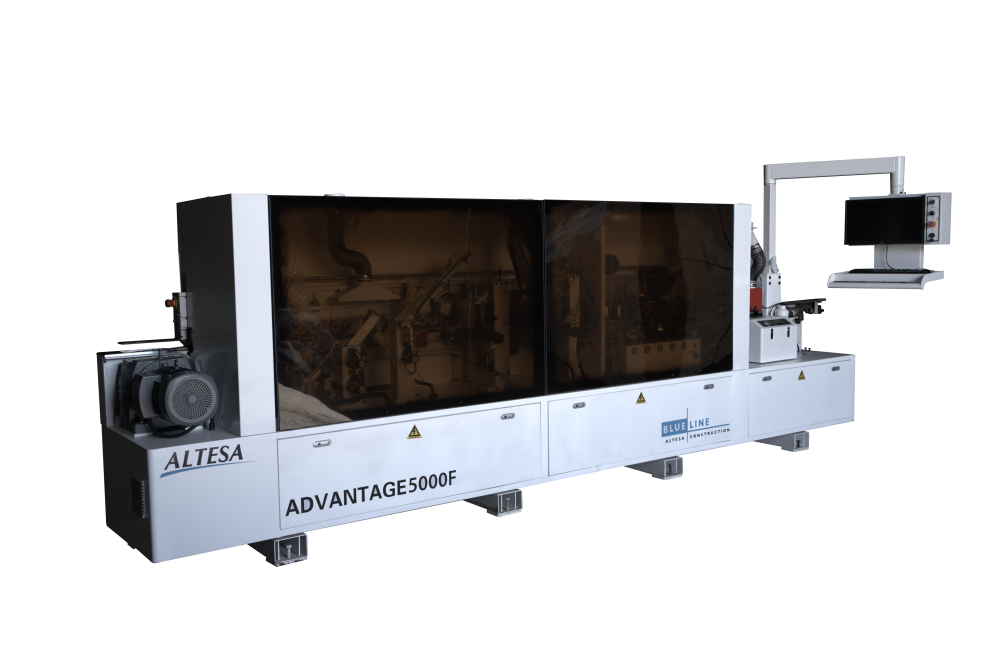

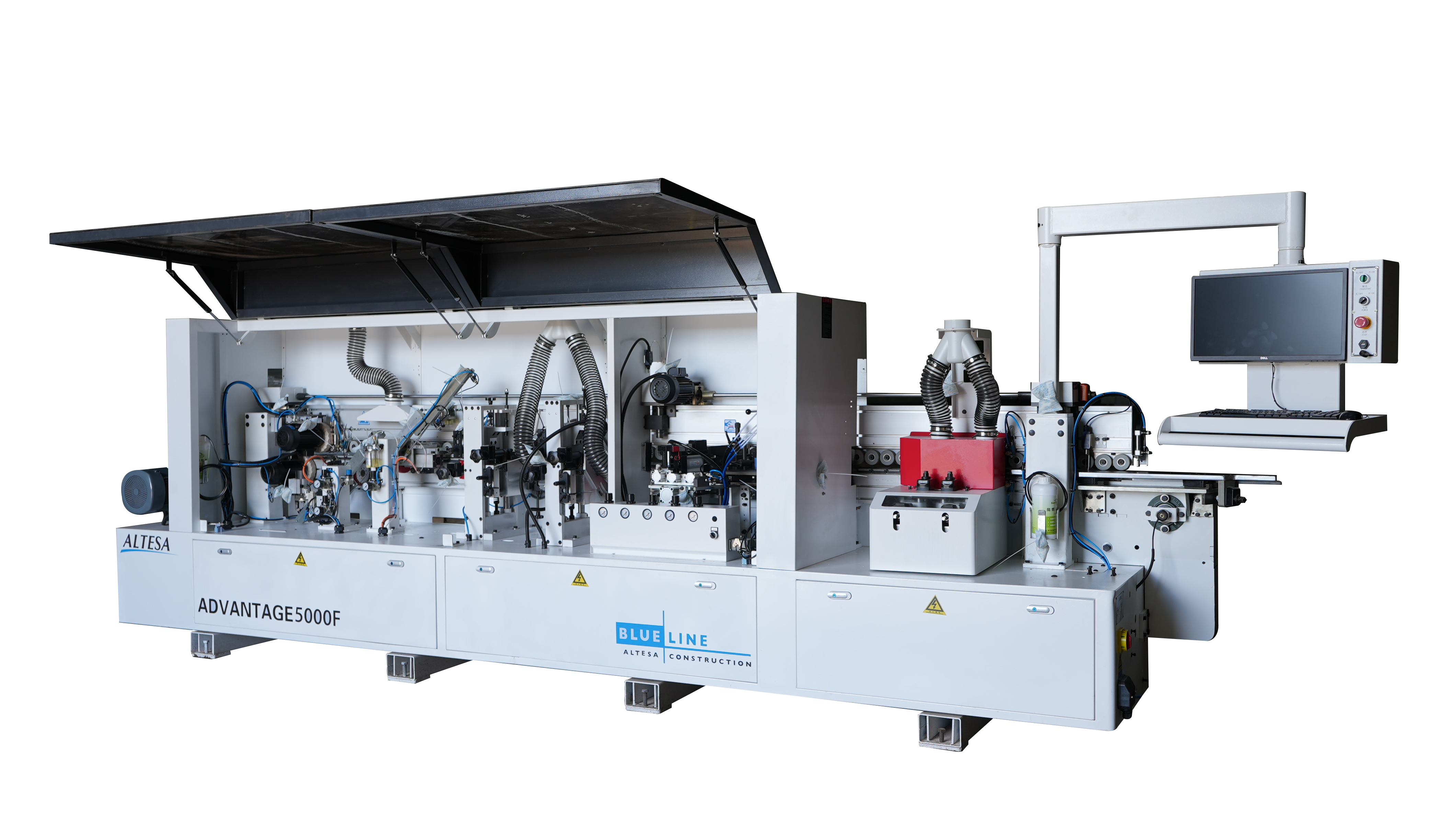

В 2016 году компания ALTESA запустила в производство серию оборудования BLUE LINE. Это оборудование является высококлассной профессиональной серией станков, которые способны работать в режимах повышенных нагрузок, и безупречно выполнять свои задачи на протяжении всего срока службы, без потери качества выпускаемой продукции. В коллекции кромкооблицовочных станков появились новые серии, в данном случае представлена модель ADVANTAGE EVO. В отличие от красной линейки станков ADVAVANTAGE, новая серия BLEU LINE получила промышленные узлы и агрегаты, возможность комплектации станков многочисленными опциями, например такими как: автоматическая перенастройка узлов, система нанесения полиуретанового (PUR) клея, специальные комплектации по техническому заданию заказчика и многими другими. Так же голубая линейка кромкооблицовочных станков ALTESA оснащается исключительно лучшими комплектующими, занимающими лидирующие позиции на мировом рынке, такие как SIEMENS, TECNOMOTOR и др.

преимущества

Цельносварная станина высокой прочности из стальных профилей и листов обеспечивает отсутствие вибрации. Отверстия со скатом для удаления стружки, которая не попала в аспирацию.

Верхняя прижимная балка сделана из многогранного алюминиевого профиля на металлических колоннах. Конструкция, обеспечивает долговечность работы и точность перемещения траверсы благодаря линейным направляющим.

Два ряда прижимных обрезиненных роликов (на подшипниках) с высоким коэффициентом сцепления.

Настройка прижимной балки осуществляется электроприводом с цифровым индикатором на дисплее управления.

Станок закрыт кожухом по всей длине для улучшенного шумоподавления и имеет окна из поликарбоната для визуального отслеживания процесса обработки.

Патрубки аспирации для обрабатывающих групп расположены сверху станка.

Суппорт с поддерживающими роликами расположен параллельно подающему транспортеру. Суппорт имеет длину на весь станок. Поддерживающие пластиковые ролики имеют стальные шарниры, а для предотвращения механического повреждения заготовок на входе и выходе установлены обрезиненные ролики большего диаметра.

особенности конструкции

Управление ПК

Управление ПК

Станки ADVANTAGE EVO оснащены центральным пультом управления. C пульта осуществляется запуск всех агрегатов, диагностика ошибок, подсчет количества произведенной продукции, точная настройка узлов через логически управляемы контроллер.

Так же система позволяет настроить станок с высокой точностью срабатывания узла предварительной торцовки свесов, что позволяет значительно экономить расходование кромочного материала. Так же с пульта программируются технологические перерывы, в работе оборудования с автоматическим контролем температуры.

Автоматическое отслеживание напряжения в режиме реального времени

Автоматическое отслеживание напряжения в режиме реального времени

Статистика производства

Статистика производства

Подсчет количества деталей и длина приклеенной кромки в метрах за день

Система подачи

Система подачи

С нижней стороны сегментированный цепной транспортёр с прорезиненными башмаками. С верхней части холостые не приводные, гладкие, прорезиненные ролики, расположенные в 2 ряда. Позволяют подавать деталь без смещения по всей линии обработки.

Быстрое позиционирование прижимной балки

Быстрое позиционирование прижимной балки

Позиционирование прижимной балки происходит быстро, а параметры можно регулировать в соответствии с требованиями, что экономит время и повышает эффективность

Система защиты

Система защиты

На входе станка установлена двойная система защиты от неправильных действий оператора:

Автоматический ограничитель интервала подачи деталей в зону обработки (позволяет защитить несвоевременное срабатывание узлов)

Концевой защитный выключатель, который останавливает систему подачи при попытке обработать деталь с высотой превышающей установленную.

Все это позволяет предотвратить выход из строя оборудования, узлов и механизмов в результате человеческого фактора

Нанесение антиадгезионной жидкости

Нанесение антиадгезионной жидкости

Распыление антиадгезионной жидкости после предварительного фрезерования позволяет эффективно предотвратить избыточное нанесение горячего расплава во время процесса кромкооблицовки и загрязнение поверхности заготовки, а также снизить нагрузку на последующие работы по очистке.

Инфракрасная лампа

Инфракрасная лампа

Подогрев торца заготовки улучшает приклеивание кромки, особенно в холодное время года

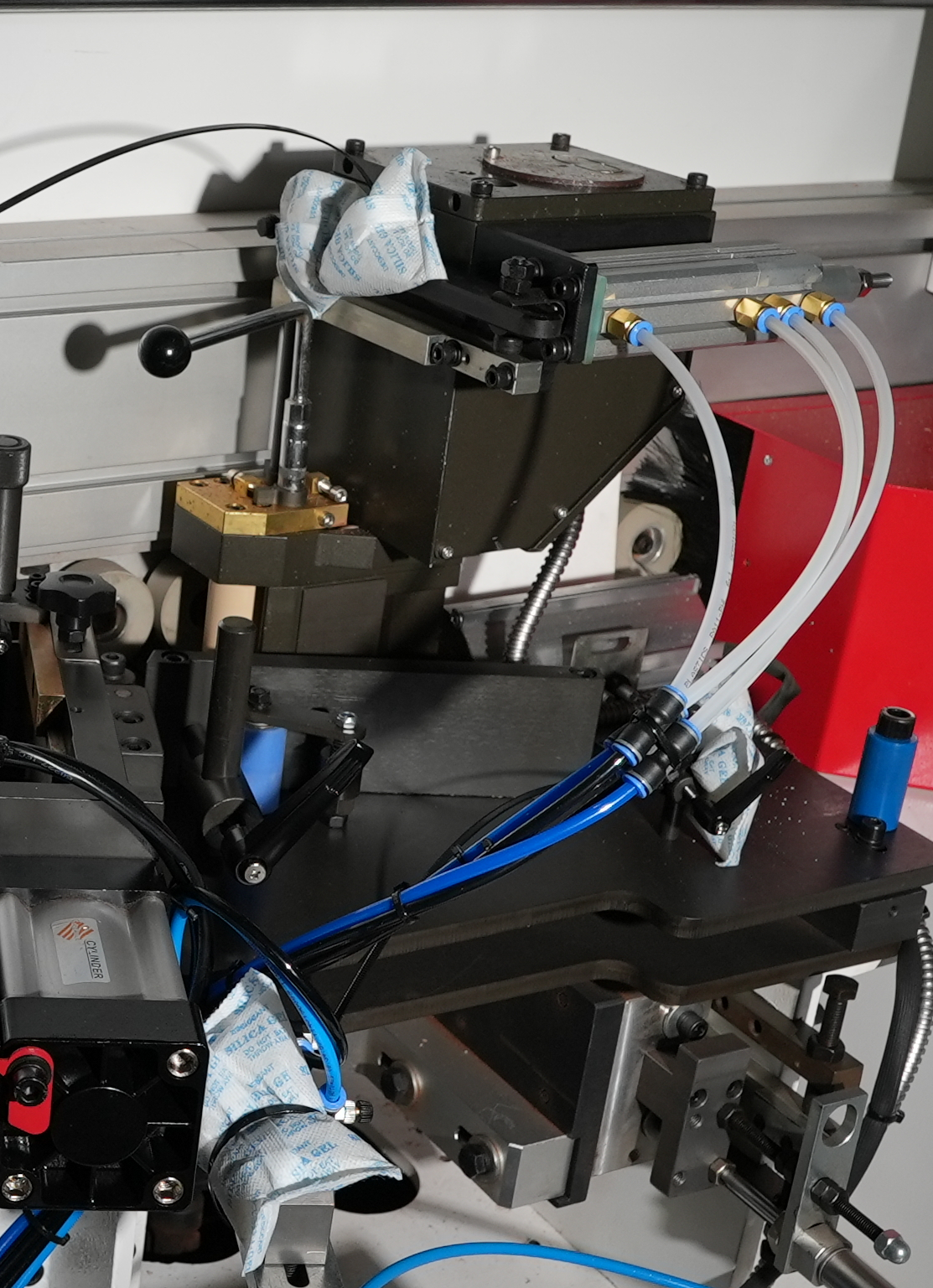

Предварительное фрезерование

Предварительное фрезерование

Узел предварительной фрезеровки оснащается алмазным инструментом 1003048(H)mm компании LEUCO (Германия).

Также до и после фрезе установлены щетки для очистки детали, и обдувом заготовки на выходе перед нанесением клея на деталь.

Это позволяет улучшить адгезию и соответственно качество приклеивания кромочного материала на заготовку.

Верхняя Клеевая ванна - взамен стандартной клеевой ванны.

Верхняя Клеевая ванна - взамен стандартной клеевой ванны.

Позволяет производить быструю смену типа или цвета применяемого клея. Эта клеевая ванна поставляется взамен устанавливаемой в стандартной конфигурации. Специальная компактная конструкция, сокращающая количество расплавленного клея, приготовленного для нанесения на заготовку, с целью максимального сохранения его качественных характеристик, антиадгезионное покрытие для клея ЭВА или PUR *.

*Необходимо регулярно чистить клеевую ванну после использования PUR.

Пресс группа

Пресс группа

Пресс группа состоит из 4 роликов. Первый ролик моторизированный, все остальные допрессовочные. 2 ролика конические, сосредоточены на нижнем и верхнем участках детали, последний ролик цилиндрический. Давление на пресс группе задается с помощью пневматики, что гарантирует равномерное распределение усилий на кромку во время приклеивания. На всех роликах установлены специальные скребки для удаления остатков клея.

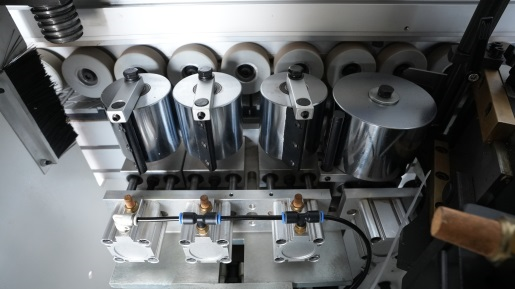

Узел финишной торцовки

Узел финишной торцовки

Состоит из двух дисковых пил перемещающихся по разнесенным призматическим направляющим с линейными подшипниками. Узел способен обрабатывать деталь с высокой точностью на скорости до 23 м/мин.

Привод осуществляется двумя Итальянскими двигателями TEKNOMOTOR по 0,35кВт и частотой вращения 12 000 об/мин. Прорезиненные копировальные ролики предотвращают повреждение края детали.

Призматическая направляющая оснащена центральным портом смазки.

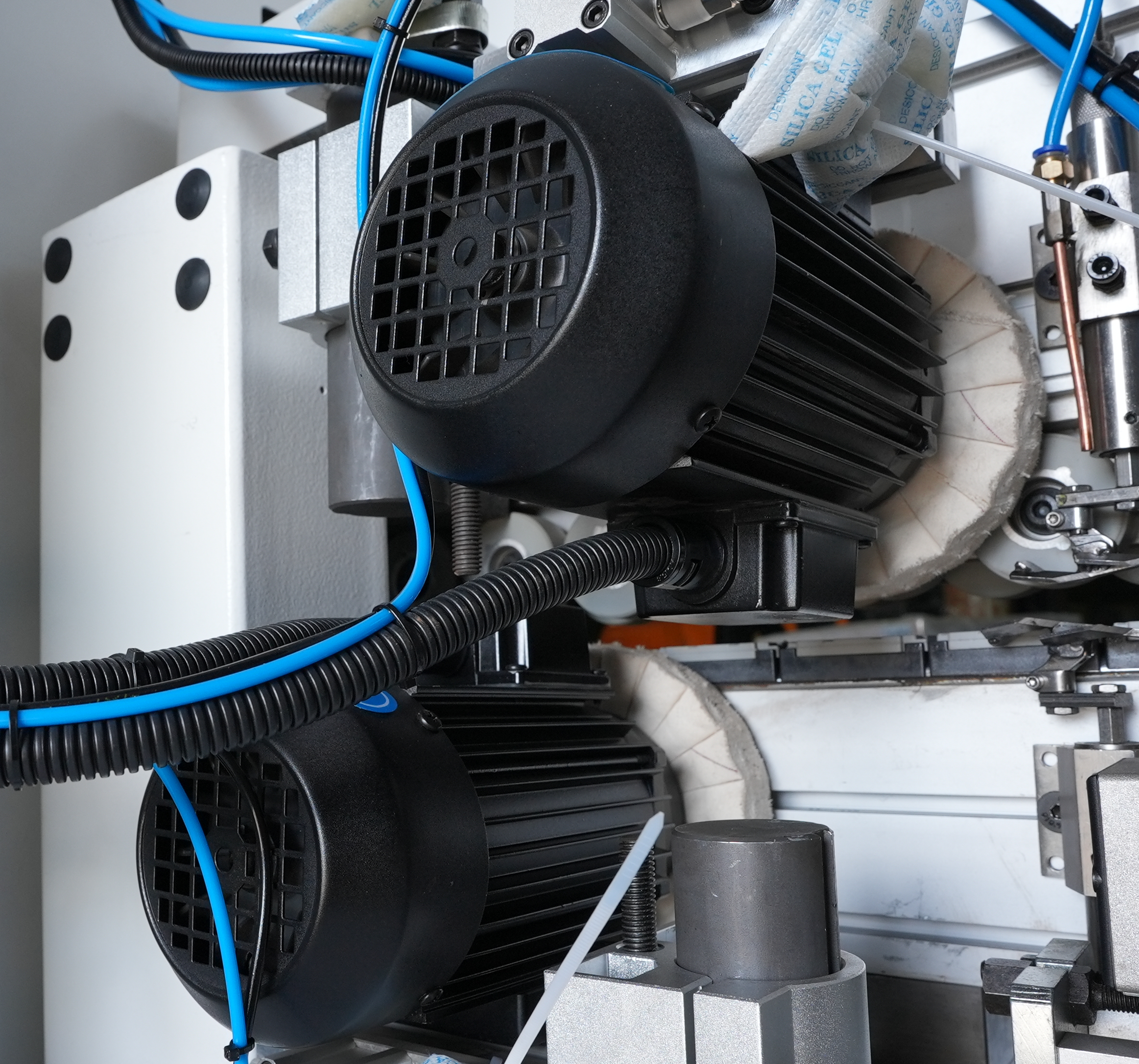

Узел фрезерования свесов кромки

Узел фрезерования свесов кромки

Узел расположен независимо на станине. Оснащен двумя высокочастотными двигателями TEKNOMOTOR (Италия) по 0,55 кВт и частотой вращения 18 000 об/мин. Диапазон обрабатываемой кромки по толщине – от 0,4 до 3мм.

Настройка узла на толщину механическая, по счетчикам. Регулировка верхнего двигателя и нижнего независимая. Ориентировочное время перенастройки узла по толщине – 20-40 сек.

Направляющие осевого перемещения – цилиндрические. Прижим копиров к детали – механический.

Копировальные диски диаметром 180мм позволяет идеально повторять плоскость обрабатываемой детали, а за счет повышенной площади соприкосновения – мягко реагировать не небольшие неровности.

Узел радиусной цикли

Узел радиусной цикли

Узел оснащен двусторонними циклевочными ножами.

Копировальные диски диаметром 180мм позволяет идеально повторять плоскость обрабатываемой детали, а за счет повышенной площади соприкосновения – мягко реагировать не небольшие неровности

Узел плоской (клеевой) цикли

Узел плоской (клеевой) цикли

Оснащен плоскими двумя скребковыми ножами (верх/низ) для удаления излишков клея. Каждый агрегат (верх/низ) имеет 3 копировальных ролика, по 2 меньшего диаметра на входе и выходе, и большого диаметра по центру (в зоне обработки). Это позволяет осуществлять плавный заход узла на деталь и идеально повторять плоскость обрабатываемой детали в зоне резания, а за счет повышенной площади соприкосновения – мягко реагировать не небольшие неровности. Включение/выключение узла осуществляется с пульта.

Узел подачи очистительной жидкости

Узел подачи очистительной жидкости

Удаляет возможные загрязнения и помогает лучше обработать деталь в зоне полировки.

Узел полировки

Узел полировки

Два независимых двигателя по 0,37 кВт, с частотой вращения 1400 об/мин. Независимая регулировка высоты и угла – позволяет вы- полнить оптимальную настройку станка

|

ХАРАКТЕРИСТИКА |

ЗНАЧЕНИЕ |

|

|

Пульт управления |

ПК |

|

|

Скорость подачи, м/мин |

0-23 |

|

|

Толщина кромки, мм |

0,4-3 |

|

|

Толщина обрабатываемых деталей, мм |

10-60 |

|

|

Минимальная длина заготовки, мм |

100 |

|

|

Минимальная ширина заготовки, мм |

60 |

|

|

Давление в пневмосистеме, мПа |

0,7 |

|

|

Общая потребляемая мощность, кВт |

16 |

|

|

Габариты станка, мм |

5200x750x1700 |

|

|

Узел предварительной фрезеровки |

2 х 2,2кВт; 12000об/мин; |

|

|

Узел финишной торцовки |

2 х 0,37кВт;12000об/мин; |

|

|

Узел радиусного фрезерования свесов |

2 х 0,55кВт; 18 000об/мин; |

|

|

Частотный преобразователь для каждого узла |

включено |

|

|

Система диагностики ошибок |

Да |

|

|

Пневматическая шторка на клеенаносящем узле |

Да |

|

|

Шток дозатор подачи деталей |

Да |

|

|

Защитный концевой выключатель на высоту детали |

Да |

|

|

Центральная смазка направляющей торцовочного узла |

Да |

|

|

Тип фрез узла прифуговки |

Алмазные |

|

|

Клеевая ванна с антип игарным покрытием |

Да |

|

|

Да |

||

|

Узел плоской клеевой цикли |

Да |

|

Отзывы

Рекомендуем

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.