Покрытие жидкими лакокрасочными материалами Часть 3

Жидкие лакокрасочные материалы предлагают разнообразные методы нанесения на обрабатываемые поверхности, каждый из которых обладает своими уникальными характеристиками и преимуществами в зависимости от конкретных требований производства. Основные методы включают налив, облив и окунание, каждый из которых подходит для разных типов деталей и дает различные результаты относительно качества и экономичности процесса.

Метод налива часто используется в крупномасштабном производстве, таком как нанесение покрытий на большие щитовые заготовки в мебельной индустрии. Лакокрасочный материал подается непосредственно на изделие через наливочную головку, где он равномерно распределяется по поверхности, а излишки собираются и возвращаются в систему для повторного использования. Этот метод обеспечивает быстрое и эффективное покрытие больших площадей, но может быть не так эффективен для деталей со сложными или рельефными поверхностями.

Метод облива применяется для более сложных поверхностей, где необходимо обеспечить полное покрытие каждой части изделия. Лакокрасочный материал избыточно наносится на поверхность, чтобы гарантировать полное покрытие, после чего излишки материала собираются. Этот метод особенно полезен для отделки вертикальных или подвешенных элементов, где гравитация помогает распределению материала по поверхности.

Метод окунания идеален для массовой обработки мелких деталей с простыми формами, таких как части мебели или небольшие компоненты. Детали погружаются в ванны с лакокрасочным материалом, что обеспечивает полное и равномерное покрытие всех поверхностей. Основные преимущества этого метода включают высокую производительность и экономичность, поскольку практически весь используемый материал наносится на изделие.

Метод окунания

Каждый из этих методов имеет свои особенности и может потребовать специализированного оборудования и технологических настроек в зависимости от конкретного производственного процесса. Выбор метода зависит от ряда факторов, включая тип и размер изделий, требуемые свойства покрытия, а также от экономических соображений и возможностей производства. Например, налив может быть предпочтительнее для простых плоских изделий, в то время как окунание может быть идеальным выбором для мелких, серийно производимых деталей.

Метод экструзии для нанесения лакокрасочных материалов (ЛКМ) на детали с постоянным сечением представляет собой высокоэффективный процесс, который обеспечивает равномерное и экономичное покрытие. При экструзии деталь проходит через специально сконструированную закрытую камеру, наполненную ЛКМ, где шайбы или фильеры плотно обжимают деталь, повторяя её форму, и предотвращают вытекание лака из камеры. Этот метод идеален для серийного производства деталей с регулярным сечением, таких как погонажные изделия.

С течением времени, особенно в 70-80-х годах XX века, для нанесения покрытий методом экструзии применялись нитроцеллюлозные лаки, которые подготавливались путём выпаривания разбавителя до нужной вязкости. Это обеспечивало надёжное нанесение лака с минимальными потерями, не превышающими 7%, и высокой скоростью производства. Метод хорошо поддавался механизации и автоматизации, благодаря чему стал популярным в производственных линиях.

Технологические инновации позволили расширить применение метода экструзии не только для погонажных изделий с простыми круглыми или шестигранными сечениями, но и для более сложных форм, таких как четырехгранные или фасонные. Более того, разработка вакуумной экструзии открыла новые возможности для глубокой пропитки древесины, что особенно важно для производства наружных деревянных изделий, таких как окна и двери.

Современные установки позволяют использовать различные типы ЛКМ с высокой точностью контроля расхода материала и скорости производства, что снижает потери до минимума и увеличивает общую эффективность процесса. К примеру, линия Master Coat включает облицовочную камеру Vacumat, которая автоматически наносит отделочный материал на все поверхности изделия благодаря создаваемому в камере разряжению, а система рециркуляции снижает потери отделочного материала.

Таким образом, метод экструзии предоставляет производителям возможность эффективно и экономично наносить лакокрасочные материалы на изделия различных форм и размеров, обеспечивая высокое качество покрытия и оптимизацию производственных процессов.

Отверждение лакокрасочных покрытий — ключевой этап в процессе обработки изделий, который определяет конечное качество и долговечность покрытия. Существует несколько методов сушки, каждый из которых имеет свои преимущества и подходит для определённых видов материалов и условий производства.

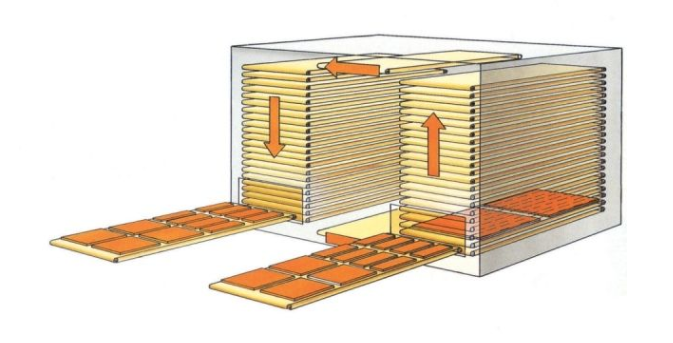

1. Конвективный нагрев — наиболее традиционный метод, включающий обдув изделий горячим воздухом. Это универсальный метод, подходящий для большинства типов ЛКМ, но требующий значительных энергозатрат и времени.

2. Терморадиационный нагрев с использованием ИК-лучей — эффективен для более быстрой сушки, поскольку ИК-лучи проникают глубоко в материал, ускоряя испарение растворителей и полимеризацию.

3. Ультрафиолетовая сушка — идеальна для материалов, специально предназначенных для УФ-отверждения. Этот метод позволяет очень быстро достичь отверждения за счёт фотополимеризации под действием УФ-ламп.

4. Радиационно-химическое отверждение с использованием потока электронов — позволяет мгновенно отвердить покрытие, что особенно ценно при высоких скоростях производственных линий. Тем не менее это дорогостоящая технология с высокими требованиями к безопасности.

Разработка и выбор оптимального метода сушки зависят от типа лакокрасочного материала, требований к качеству покрытия и производственных возможностей. Например, конвективные и ИК-сушилки находят широкое применение на предприятиях благодаря их универсальности и способности обрабатывать изделия различной конфигурации. В то же время УФ-сушка и электронно-лучевая сушка требуют более специализированных материалов и оборудования, но предоставляют значительные преимущества в скорости и качестве отверждения.

Таким образом, применение каждого из методов должно тщательно рассматриваться с учётом специфических требований производственного процесса и характеристик обрабатываемых изделий.