Как выбрать автоматический кромкооблицовочный станок часть 3

Первая часть и вторая часть статьи

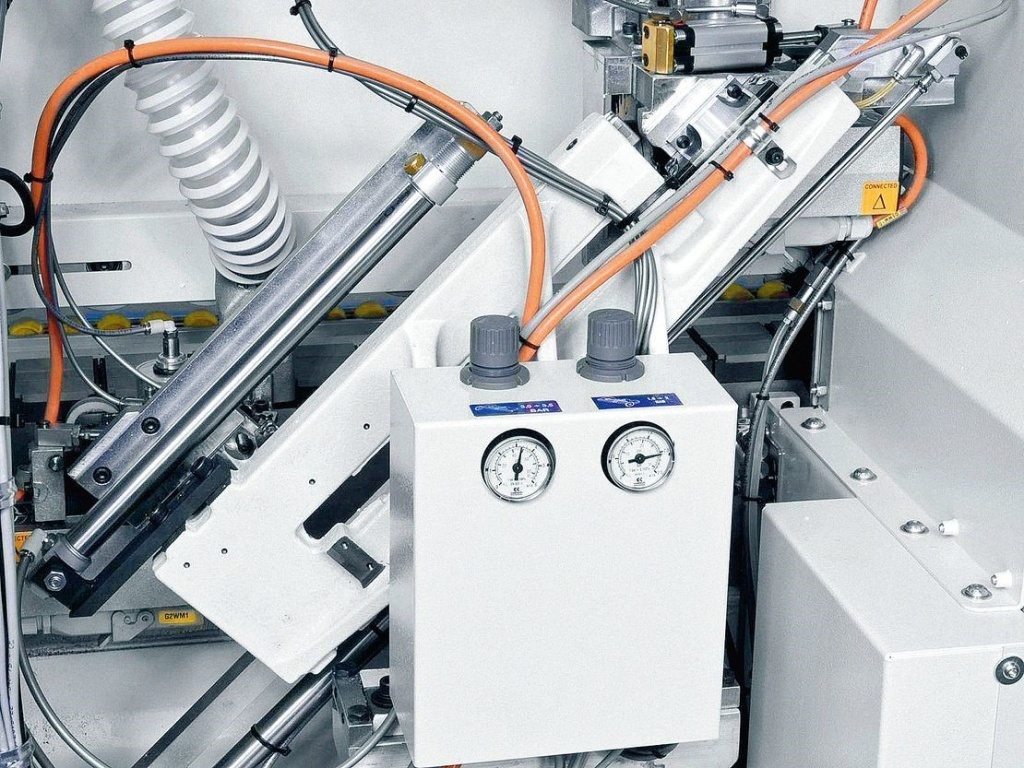

Tорцовочный узел

Для качественного нанесения кромочного материала на детали важно аккуратно обрезать излишки кромки. Кромка поступает на клеевой узел с запасом 5-25 мм, который затем удаляется с помощью торцовочного узла. Процесс срезания кромки занимает доли секунды, в течение которых пилы движутся сверху вниз. Важно, чтобы весь узел следовал параллельно детали, сохраняя фиксированное положение относительно кромки. Неправильная траектория может привести к повреждению детали. В станках с низкой скоростью подачи может использоваться один торцовочный блок, который успевает обработать оба края детали. На более производительных станках устанавливают два независимых торцовочных блока, движущихся по диагональной направляющей. В промышленных высокоскоростных станках торцовочные блоки перемещаются по горизонтальным направляющим, что обеспечивает точность и скорость обработки.

Торцовочный узел станка SCM Olimpik k560

Пилы торцовочного узла могут быть повернуты на угол до 15° для снятия небольшой фаски на краях кромки. Это особенно полезно при обработке деталей, уже закромленных с боковых сторон, чтобы избежать повреждения кромок на боковых торцах.

Автоматическая смазка направляющих, включающаяся после определенного количества рабочих циклов, существенно продлевает срок службы торцовочного узла. Даже опытные операторы могут забывать о регулярной смазке, поэтому автоматизация этого процесса является важным преимуществом.

Узел снятия свесов

Кромка имеет запас не только по длине, но и по толщине, поэтому верхние и нижние свесы также нуждаются в удалении. Для этой задачи используются высокоскоростные шпиндели с радиусными фрезами.

Отодвигая фрезерный узел и меняя положение инструмента, можно обрабатывать кромки разных радиусов. Например, фреза радиусом 2,5 мм позволяет создать скругление на толстой кромке, а для кромки толщиной 0,4 мм скругление может не потребоваться. На станках с сервоприводами можно применять мультипрофильные фрезы, что позволяет выполнять несколько задач одним инструментом.

Узел снятия свесов с копирами

На производительных высокоскоростных станках может быть установлено два узла снятия свесов: один для черновой обработки, другой – для чистовой. Черновой узел снимает большую часть свеса, снижая нагрузку на шпиндели, а чистовой узел аккуратно убирает остатки. Такая схема помогает продлить срок службы фрез. В практике каждый узел часто настраивают на два типа кромки, получая четыре готовых позиции инструмента с возможностью быстрой перенастройки между ними.

Радиусная цикля

После удаления верхних и нижних свесов на кромке может образоваться кинематическая волна – небольшие поперечные гребни, которые необходимо устранить. Для этого используется радиусная цикля, которая снимает тонкий слой материала, оставляя поверхность ровной и гладкой. Важно не путать радиусную циклю с плоской, предназначенной для удаления клея.

Тонкая и длинная стружка, получаемая при использовании радиусной цикли, может затруднять работу аспирационной системы, поскольку часто попадает под копиры или наматывается на крыльчатку. Поэтому в аспирационном тракте станка полезно установить промежуточный фильтр, который собирает стружку для последующего удаления.

Узел радиусной циклевки устраняет следы от фрез (волнистость) при работе с пластиковыми кромками

Некоторые цикли оснащены системой обдува, которая не только удаляет стружку, но и охлаждает ножи, продлевая срок их заточки.

Полировальный узел

Полировальный узел на кромкооблицовочном станке выполняет важную функцию, устраняя необходимость в ручной доработке деталей. Полировка удаляет излишки клея и придает кромке окончательный вид, восстанавливая её цвет, который может побледнеть после обработки циклей. В случае использования тонкой кромки полировальный узел также смягчает острые края, создавая небольшую фаску, что улучшает внешний вид и безопасность готового изделия.

Полировальный узел

Полировка придает блеск кромке и завершенный вид – детали. Однако полировка не предназначена для удаления излишков клея. Если из шва выделяется заметное количество клея, это означает, что его слишком много на клеевом валу и необходимо уменьшить подачу. В случаях, когда клей используется в избытке, например, для заполнения ступенек от подреза, полировочные круги просто размажут его по детали. Чтобы уменьшить этот эффект, можно использовать разделительные и очистительные жидкости.

Аспирация и компрессор: требования к производительности

Автоматическим кромкооблицовочным станкам необходим сжатый воздух для работы. Он используется для движения фрезерных узлов, поджатия роликов и копиров, а также для обдува циклей. Объем потребляемого воздуха измеряется в литрах в минуту, и на основе этих данных выбирается компрессор, создающий необходимое давление в пневмосистеме.

В технических и коммерческих описаниях обычно указывается только давление, которое для мебельных станков составляет 6 или 8 атмосфер. Однако в инструкциях к станкам не всегда присутствуют данные по расходу воздуха. Средний расход сжатого воздуха для автоматического кромкооблицовочного станка составляет 150-300 литров в минуту.

Кроме того, станкам необходима эффективная аспирация для удаления пыли от прифуговки, стружки от кромки и паров от клея. Обычное требование – аспирация с производительностью около 2-2,5 тысяч кубометров в час, что обеспечит необходимый воздушный поток для большинства станков. Важно учитывать не только объем воздушного потока, но и разряжение, так как простые двухмешковые аспирации могут не справиться с наэлектризованной стружкой и опилками, требующими более мощных систем.

Аспирация мешкового типа

Заключение

Кромка является самым заметным элементом мебели и свидетельствует об уровне производства. Следы клея, отсутствие закруглений на углах и кинематическая волна на кромке сразу бросаются в глаза. Современные покупатели становятся все более требовательными, и даже в эконом-сегменте начинает появляться мебель с кромками, обработанными полиуретаном. Клеить кромку вручную или на станках с ручной подачей нерентабельно и практически нереально.

Автоматический кромкооблицовочный станок для производства должен весить как минимум тонну и оснащаться мощной вытяжкой. Ручная перенастройка даже у опытного оператора занимает несколько минут, а пневмо- или сервоперенастройка – всего несколько секунд. Оптимальная скорость подачи находится в диапазоне 10-20 м/мин, но производительность не зависит от нее линейно. Возможно, некоторые детали нужно будет доработать, например, закруглить радиусы на стыках или вручную удалить излишки клея. Однако большую часть работы выполняет станок.

Развитие технологий подняло планку входа в мебельное производство с уровня использования шуруповерта и утюга до оснащения полноценным станочным парком, в котором автоматический кромкооблицовочный станок является обязательным элементом.