О компании

STS Numerical Control Co., Ltd — китайский производитель высокоточного оборудования с ЧПУ, основанный в городе Фошань (провинция Гуандонг). Сегодня компания является одним из лидеров в сегменте токарных станков, объединяя инновационные технологии с безупречным качеством. Располагая тремя заводами общей площадью 90 000 м², STS специализируется на создании универсальных решений для обработки металла и композитных материалов.

Штат компании насчитывает свыше 500 инженеров и технических специалистов, а ежегодный выпуск оборудования превышает 1 200 единиц станков. Основные направления деятельности включают производство токарных автоматов с линейной системой инструментов, многофункциональных станков с наклонной станиной, револьверных головок и 5-осевых обрабатывающих центров. STS активно сотрудничает с предприятиями автомобильной, авиакосмической и тяжелой промышленности, предлагая решения, которые сочетают точность до 0,001 мм, энергоэффективность и адаптивность под индивидуальные задачи клиентов.

История компании

История STS началась в 2002 году, когда команда китайских инженеров, объединившись с инвестиционным фондом из Гуанчжоу, запустила производство базовых токарных станков для локального рынка. В первые годы компания фокусировалась на удовлетворении спроса малых и средних предприятий Китая, предлагая недорогие, но надежные станки с ручным управлением. Уже к 2005 году STS освоила выпуск первых моделей с ЧПУ, используя компоненты от японского бренда Fanuc. Этот этап стал переломным: переход от механических систем к цифровому управлению позволил повысить точность обработки в 3 раза. К 2008 году компания расширила производственные площади до 20 000 м² и привлекла ведущих специалистов из университетов Шанхая и Пекина, заложив основу для будущих инноваций. Ключевой принцип, сформированный в ранние годы, — «качество как основа доверия» — остается неизменным и сегодня.

Период расширения

С 2010 по 2015 год STS пережила этап масштабной трансформации. Получение сертификатов ISO 9001 (менеджмент качества) и ISO 14001 (экологическая ответственность) в 2012 году стало катализатором для выхода на международные рынки. Компания расширила ассортимент за счет:

-

Многофункциональных станков с револьверной головкой, способных выполнять токарную, фрезерную и сверлильную обработку в одном цикле.

-

Вертикальных токарных комплексов для обработки крупногабаритных деталей (диаметр до 1 500 мм).

-

Систем модернизации стандартных моделей под специфические запросы клиентов (например, адаптация под требования автопрома).

Параллельно STS нарастила производственные мощности, построив два новых завода и внедрив автоматизированные линии сборки. Этот период также ознаменовался усилением сотрудничества с поставщиками высокоточных компонентов: THK (линейные направляющие), SKF (подшипники) и PMI (шарико-винтовые пары), что повысило ресурс оборудования на 40%.

Выход на международный рынок

Стратегический прорыв на глобальные рынки произошел в 2016–2018 годах, когда STS заключила партнерские соглашения с дистрибьюторами из Европы, Северной Америки и Юго-Восточной Азии. Ключевым фактором успеха стало соответствие оборудования стандартам CE и UL, подтвержденное независимыми тестами. Сегодня продукция компании представлена в более чем 50 странах, включая Германию, США, Японию и страны Ближнего Востока.

Для адаптации к локальным требованиям STS создала региональные сервисные центры в Детройте (США), Штутгарте (Германия) и Сеуле (Южная Корея), обеспечивающие техническую поддержку на 12 языках. В 2020 году компания подписала контракт с концерном Bosch, став поставщиком станков для производства топливных систем, что укрепило ее позиции в премиум-сегменте.

Современный этап и будущее развитие

В 2020–2024 годах STS сделала ставку на цифровизацию и устойчивое развитие. Современные линейки оборудования, такие как 5-осевые обрабатывающие центры серии STS-5X, интегрируют:

-

Искусственный интеллект для анализа износа инструмента и коррекции параметров обработки в реальном времени.

-

Системы IoT (Stromab Connect аналог), позволяющие мониторить работу станков через мобильное приложение.

-

Энергосберегающие приводы с рекуперацией энергии, снижающие потребление на 25%.

Компания активно инвестирует в R&D: к 2025 году планируется запуск станков с гибридной обработкой (лазер + механическое резание). Также в разработке — модульные производственные линии, которые можно масштабировать под объемы заказов клиента. Стратегическая цель до 2030 года — стать первым в Азии поставщиком «умного» оборудования для Industrie 4.0.

Достижения компании

STS гордится рядом ключевых достижений:

-

58 патентов на инновационные решения, включая систему автоматической калибровки инструмента и модуль энергосбережения.

-

Сокращение времени обработки деталей на 35% благодаря 5-осевым станкам (подтверждено тестами на предприятиях Toyota и Siemens).

-

Ресурс оборудования до 20 000 часов без капитального ремонта за счет использования компонентов SKF и THK.

-

100% соответствие стандартам экологичности ISO 14001, включая системы утилизации СОЖ и рециркуляции металлической стружки.

-

Рекордная точность 0,001 мм в линейке вертикальных фрезерных станков STS-VF, признанная на выставке IMTS 2022 (Чикаго).

Лидирующие позиции

STS удерживает первое место в Китае по объему продаж токарных станков с ЧПУ и входит в ТОП-5 азиатских производителей по данным отраслевого агентства Machinist Global. Компания доминирует в сегменте многофункциональных станков с револьверной головкой, где ее решения обеспечивают на 20% большую производительность, чем у конкурентов.

В рейтинге «Надежность оборудования 2023» (по версии журнала Modern Machine Shop) STS заняла 3-ю позицию среди 200+ брендов, опередив таких гигантов, как DMG MORI и Okuma. Ключевой фактор успеха — полный контроль над производственным циклом, от литья корпусов до программирования ПО, что исключает зависимость от сторонних поставщиков.

Внедрение инновационных технологий

STS инвестирует 12% годовой выручки в инновации, фокусируясь на:

-

Искусственном интеллекте: алгоритмы машинного обучения анализируют историю обработки деталей, предсказывая оптимальные режимы резания.

-

Цифровых двойниках: клиенты могут тестировать станки в виртуальной среде перед покупкой, используя ПО STS Digital Twin.

-

Гибридных технологиях: разработка станков с лазерной резкой и водоструйной обработкой для композитных материалов.

-

Эргономике: сенсорные панели с поддержкой голосовых команд и адаптивным интерфейсом под зрение оператора.

Пример — станок STS-AI Pro, который за счет ИИ-модуля увеличивает скорость обработки на 30% без потери точности.

Получение международных сертификатов качества

Продукция STS сертифицирована по самым строгим стандартам:

-

ISO 9001:2015 — система менеджмента качества, подтвержденная аудитами TÜV Rheinland.

-

ISO 14001:2015 — экологическая ответственность (снижение выбросов CO₂ на 30% с 2015 г.).

-

CE и UL — соответствие директивам ЕС и США по безопасности.

-

GOST-R — адаптация под требования рынков СНГ.

Сертификация проводится в независимых лабораториях, таких как SGS и Bureau Veritas, что гарантирует надежность оборудования даже в экстремальных условиях (температура от -20°C до +50°C, влажность до 95%).

Инвестиции в научные исследования и разработки

R&D-центр STS в Фошане объединяет 85 инженеров и 15 докторов наук, работающих в трех направлениях:

-

Мехатроника: разработка систем с обратной связью для повышения точности.

-

Материаловедение: тестирование композитных сплавов для увеличения износостойкости узлов.

-

Программное обеспечение: создание интуитивных интерфейсов с поддержкой AR/VR.

Ежегодно компания:

-

Проводит 100+ испытаний на собственном испытательном полигоне.

-

Регистрирует 5–7 патентов (например, на систему автоматической балансировки шпинделя).

-

Сотрудничает с Технологическим университетом Гуандуна в проектах по энергоэффективности.

Ключевой проект 2024 г. — станок с нейросетевым управлением, способный адаптироваться к свойствам материала в процессе обработки.

Развитие сервисной сети и улучшение клиентского обслуживания

STS создала глобальную сеть поддержки, включающую:

-

Онлайн-сервис STS Connect с видеозвонками к инженерам и диагностикой через IoT.

-

12 сервисных центров в ключевых регионах, оснащенных 3D-принтерами для быстрого изготовления запчастей.

-

Обучение персонала: 500+ клиентов ежегодно проходят курсы в STS Academy (онлайн и очно).

В России и СНГ партнерство с локальными дилерами обеспечивает выездной ремонт в течение 48 часов, а также бесплатные обновления ПО. По данным опроса 2023 года, 92% клиентов отмечают, что время простоя оборудования STS на 40% ниже, чем у конкурентов.

Социальная ответственность и устойчивое развитие

STS следует принципам ESG (Environmental, Social, Governance):

Экология:

-

100% переработка металлической стружки и СОЖ на собственных заводах.

-

Переход на солнечные панели (мощность 1,2 МВт) для 70% энергопотребления.

Социум:

-

Программа «Инженеры будущего»: стипендии для студентов технических вузов Азии и Африки.

-

Бесплатные мастер-классы по работе с ЧПУ для малых предприятий в развивающихся странах.

Прозрачность:

-

Ежегодные отчеты о снижении углеродного следа (с 2020 г. — на 28%).

-

Участие в инициативе UN Global Compact по этичному производству.

Компания также поддерживает стартапы через фонд STS Innovate, выделяя $1 млн в год на проекты в сфере «зеленого» машиностроения.

Ассортимент продукции

Портфель STS включает 5 категорий оборудования, каждая из которых решает специфические задачи:

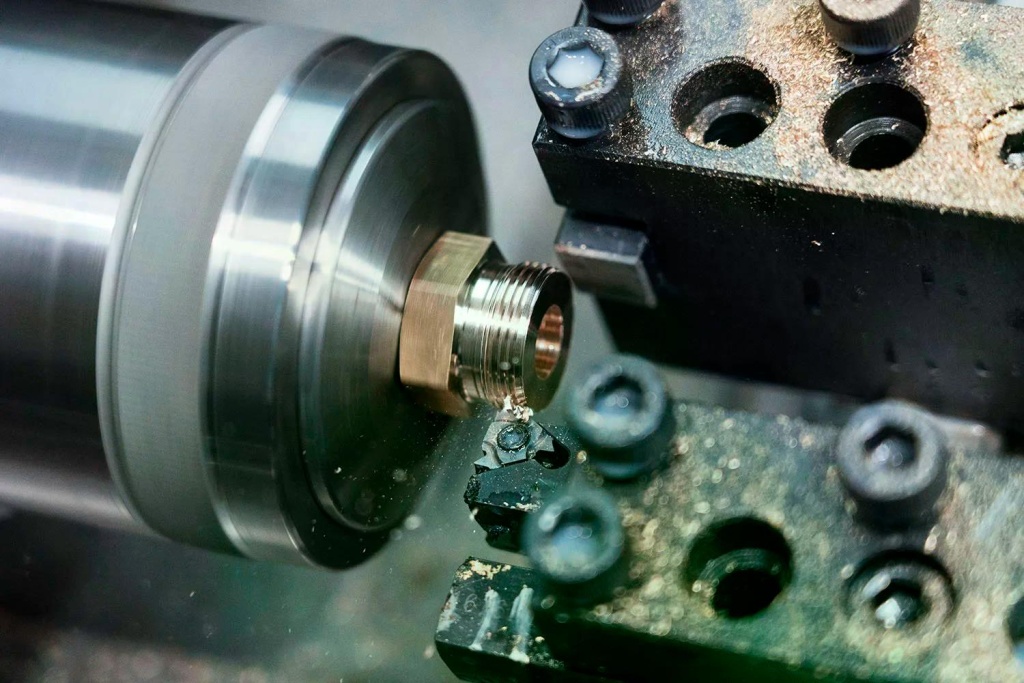

1. Токарные автоматы с линейной системой инструментов (серия STS-LT):

- Скорость обработки до 3 000 об/мин, точность позиционирования ±0,003 мм.

Применение: массовое производство крепежа, осей, валов.

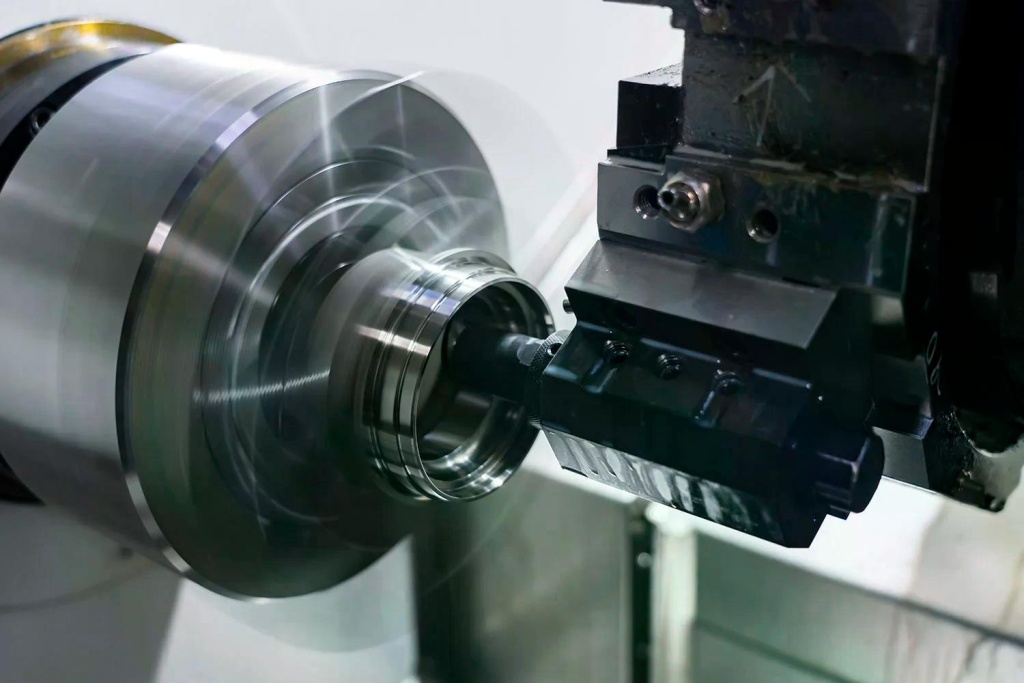

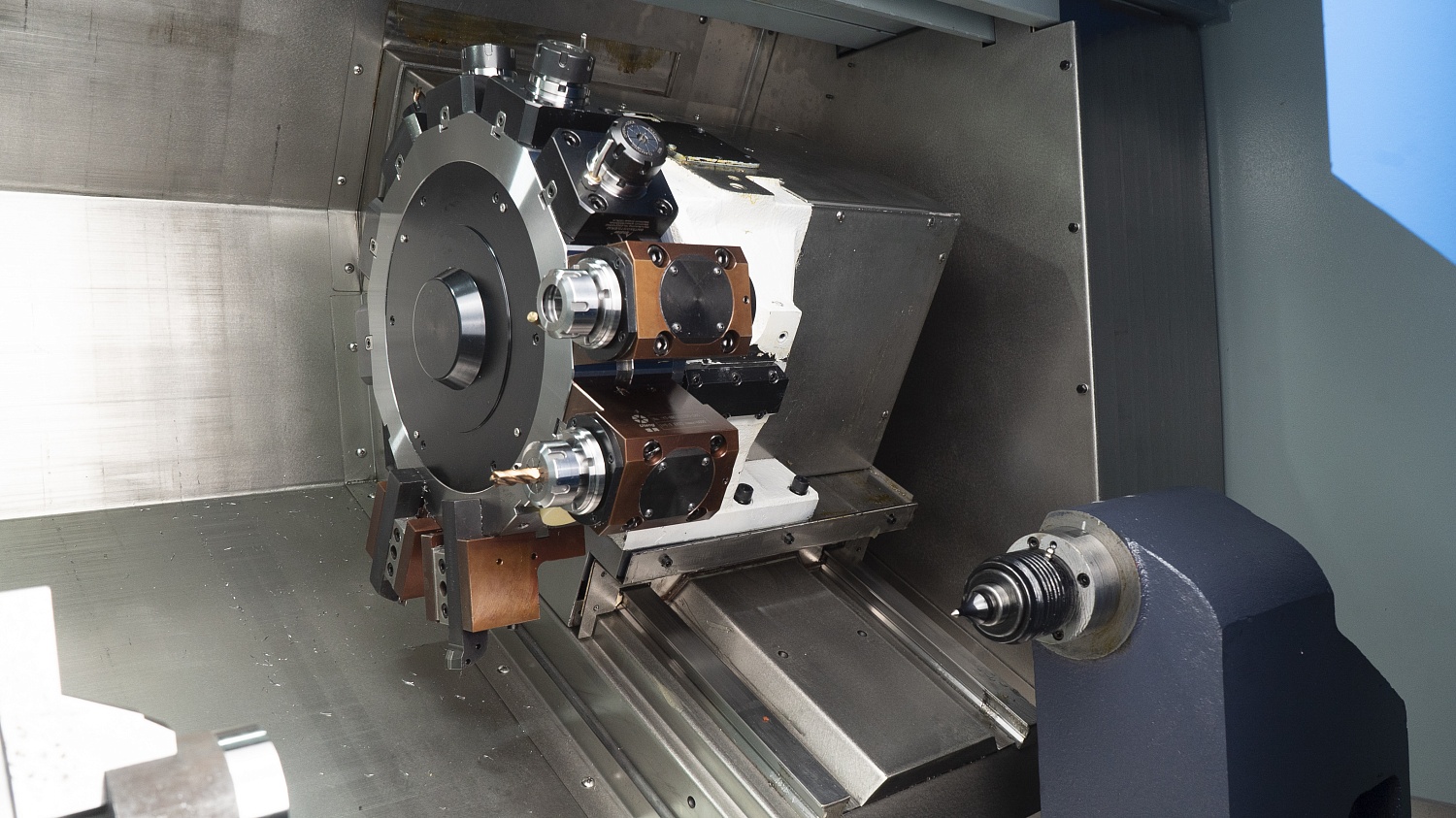

2. Многофункциональные станки с револьверной головкой (линейка STS-MT):

- Одновременная обработка до 12 инструментами, включая фрезерование и нарезание резьбы.

Используется в автопроме (пример: производство деталей для Tesla).

3. Вертикальные токарные и фрезерные станки (серия STS-VF):

- Обработка деталей диаметром до 1 500 мм, погрешность 0,001 мм.

Ключевые отрасли: энергетика, судостроение.

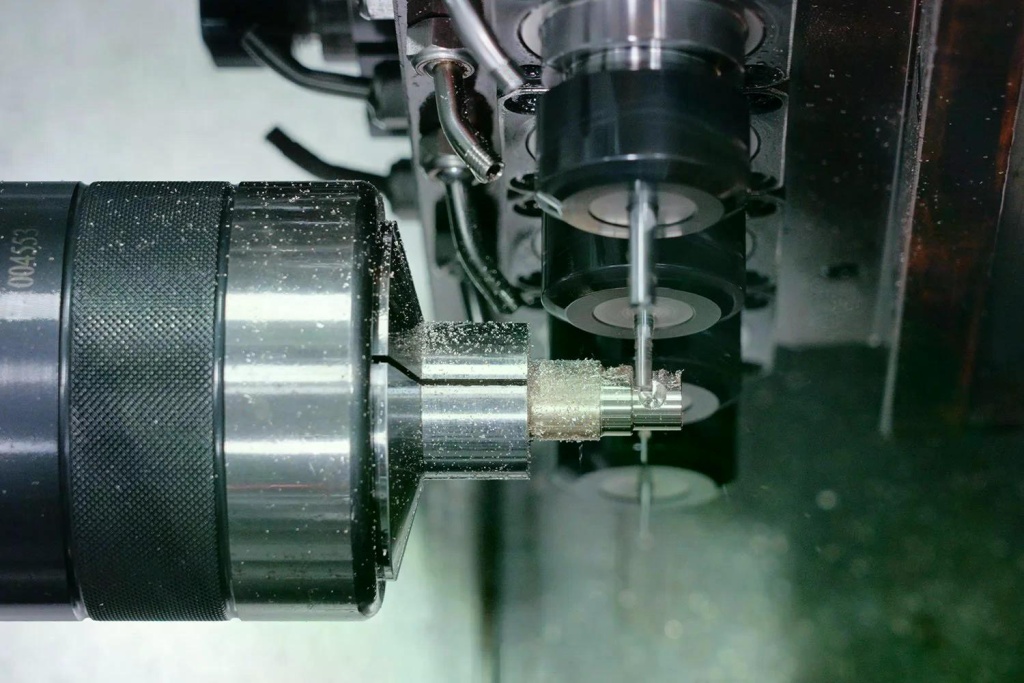

4. 5-осевые обрабатывающие центры (модель STS-5X):

- Обработка сложных поверхностей (лопатки турбин, корпуса насосов) без переустановки заготовки.

5. Комплексные автоматизированные линии (серия STS iLine):

- Интеграция с роботами Fanuc, ERP-системами и AI-аналитикой.

Производительность: до 500 деталей/час в режиме 24/7.

Каждый продукт проходит 9 этапов тестирования, включая 72-часовые стресс-тесты под нагрузкой, что гарантирует срок службы от 15 лет. STS также предлагает индивидуальные решения: от модификации стандартных моделей до создания «под ключ» производственных линий для крупных холдингов.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.