Характеристики:

область применения

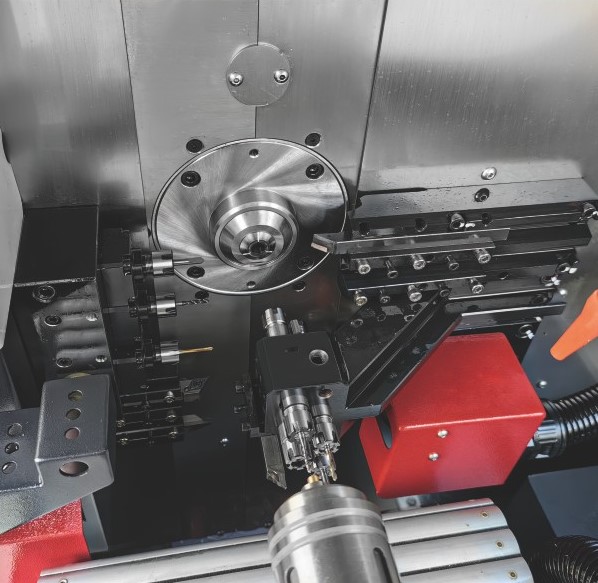

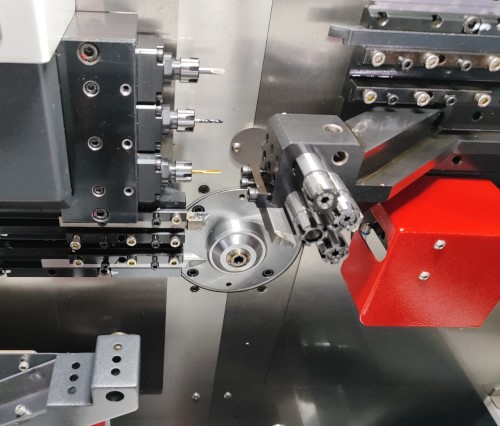

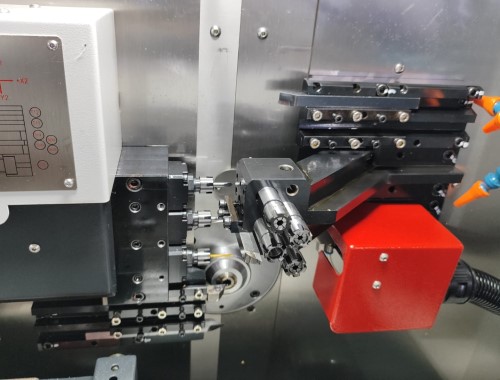

Автоматы продольного точения серии CSL в зависимости от модели отличаются только инструментарием (количеством приводных/неприводных инструментов).

Основным отличием автоматов продольного точения от токарных станков и автоматов является использование подвижной шпиндельной бабки, которая производит продольную подачу заготовки вдоль оси шпинделя.

|

|

Автоматы продольного точения предназначены для обработки калиброванных прутков в качестве заготовки, ввиду чего в качестве зажима используется цанговый патрон.

Наличие приводных инструментов позволяет обрабатывать фасонные поверхности и производить контурную фрезеровку.

Автоматы продольного точения серии CSL являются высокопроизводительными станками для обработки прутков диаметром до 7/12/20/25/32/36/38/42 мм из различных материалов (от цветных сплавов до труднообрабатываемых сталей) предназначенными как для крупносерийного и массового производства, так и для мало- и среднесерийного производства.

преимущества

Основным отличием автоматов продольного точения от токарных станков и автоматов является использование подвижной шпиндельной бабки, которая производит продольную подачу заготовки вдоль оси шпинделя.

Наличие приводных инструментов позволяет обрабатывать фасонные поверхности и производить контурную фрезеровку.

особенности конструкции

Монолитная станина из сплава «Mechanite»

Монолитная станина из сплава «Mechanite», обладающим отличными литейными и прочностными свойствами, значительно повышает жесткость всей конструкции станка. Также станина подвергается последующей обработке (искусственному старению).

Большое число ребер жесткости в конструкции станины обеспечивает не только жесткость конструкции станка, но также виброустойчивость, воспринимая динамические нагрузки и воспрепятствует (гасит) вибрации в момент их возникновения.

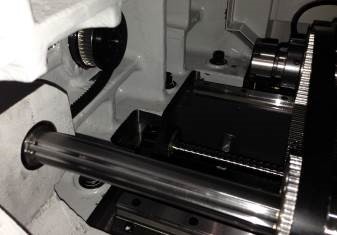

Высокая точность обеспечивается за счет использования линейных направляющих HIWIN (Тайвань) и подшипников шпинделя класса P4 NSK (Япония), на которых базируется шпиндель и инструментальный суппорт. Высокоточное позиционирование за счет использования ШВП HIWIN (Тайвань).

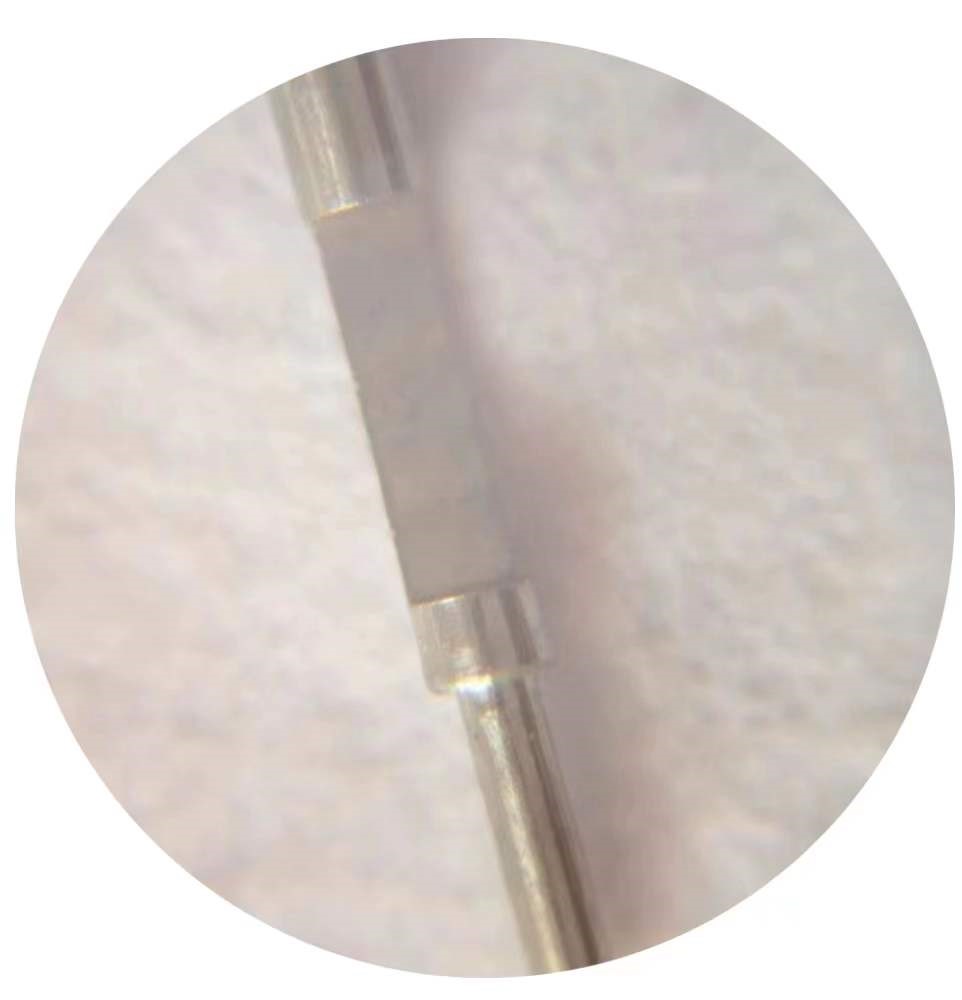

Неподвижная (фиксированная) направляющая втулка

Неподвижная (фиксированная) направляющая втулка является компонентом фиксированной люнетной цанги и используется для обработки прутковых заготовок диметром менее 4 мм, а также для обработки материалов из латуни.

Фиксированная люнетная цанга не вращается и имеет меньшую длину, чем вращающаяся люнетная цанга. Трение между люнетной цангой и заготовкой незначительно, за счет того, что площадь контакта минимальна. Использование неподвижной направляющей втулки увеличивает длину обработки и уменьшает необрабатываемый остаток.

Вращающаяся направляющая втулка

Вращающаяся направляющая втулка (опция) является компонентом вращающейся люнетной цанги, которая обеспечивает дополнительную точку опоры для повышения жесткости при обработке.

В автоматах продольного точения главный шпиндель является подвижным узлом, перемещающимся по оси Z. Главный шпиндель производит закрепление прутковой заготовки в цанговом патроне и осуществляет ее подачу в рабочую зону, проходя через люнетную цангу.

Такая конструкция является главной особенностью станков данного типа и позволяет производить обработку длинных деталей с высокой точностью и жесткостью. Люнетная цанга приводится в движение с помощью ременной передачи от главного шпинделя, синхронизируя вращение через редуктор 1:1.

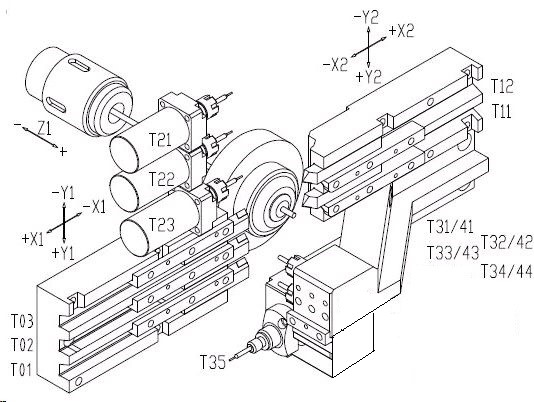

Схема расположения инструментов автомата продольного точения модели CSL076

Компоненты станка

- Система ЧПУ SYNTEC (Тайвань)

- Привода SYNTEC (Тайвань)

- Электро-серво шпиндель TAIWAN (Тайвань)

- ШВП HIWIN (Тайвань)

- Направляющие HIWIN (Тайвань)

- Подшипники шпинделя NSK P4 class (Япония)

- Система смазки HERG (Япония)

- Электрокомпоненты SCHNEIDER (Франция)

- Пневмокомпоненты AIRTAC (Тайвань)

- Крепёж YINSH (Тайвань)

- Муфты KTR (Германия)

Стандартная комплектация

- Система ЧПУ SYNTEC 210TB (монитор 8.4”)

- Ручной маховичок управления

- Порты RS232, LAN, USB

- Станина чугунная с линейными направляющими

- Главный шпиндель высокоточный с осью С1 с электромагнитным тормозом

- Вращающаяся направляющая втулка (люнет)

- Воздухонепроницаемое уплотнение шпинделя

- Блок осевого неприводного инструмента на 4 позиции (тип цанги ER11 – 4 шт., включая гайки, без цанг ER)

- Блок инструментов для токарной обработки на главном шпинделе на 5 позиций (размер державки 10х10 мм)

- Блок радиального приводного инструмента для главного шпинделя на 3 позиции (тип цанги ER11 – 3 шт., включая гайки, без цанг ER)

- Блок высокоскоростного приводного инструмента на 1 позицию (тип цанги ER8 – 1 шт., выставляется либо в радиальном, либо в осевой положении, скорость вращения инструмента до 60 000 об/мин)

- Автоматическая система смазки

- Освещение рабочей зоны и 3-х цветная сигнальная лампа

- Трансформатор 380В (3 фазы встроенный)

- Уловитель деталей

- Податчик (левый) FEDEK GT-112 3.2м с каналами 6/8 мм и набором цанг 1-7 мм

- Комплект инструментов для настройки и обслуживания станка

Дополнительные опции

- Цанга главного шпинделя круглая >1 мм

- Цанга главного шпинделя круглая < 1 мм

- Цанга люнетная круглая >1 мм

- Цанга люнетная круглая < 1 мм

- Цанга барфидера

| Наименование характеристики | Размерность | CSL075 | ||

| Максимальный диаметр обработки главного шпинделя | мм | Ø 7 | ||

| Диаметр отверстия шпинделя главного шпинделя | мм | Ø 14 | ||

| Максимальная длина обработки | Неподвижный люнет | мм | 120 | |

| Вращающийся люнет | мм | 55 | ||

| Без люнета | мм | 20 | ||

| Частота вращения главного шпинделя | об/мин | 15 000 | ||

| Мощность главного шпинделя | кВт | 2 | ||

| Индексация главного шпинделя (ось С1) | град. | 0,001° | ||

| Количество осевого неприводного инструмента | шт. | 4 позиции (ER11) | ||

| Максимальный диаметр сверления осевым инструментом | мм | Ø 5 | ||

| Максимальный диаметр резьбы осевым инструментом | мм | M4 | ||

| Ось X1 | Количество токарного инструмента (размер державки, мм) | шт. | 3 позиции (□10) | |

| (левая сторона) | Радиальный приводной инструмент | шт. | 3 позиции (ER11) | |

| Скорость вращения радиального приводного инструмента | об/мин | 12 000 | ||

| Мощность радиального приводного инструмента | кВт | 0,4 | ||

| Максимальный диаметр сверления радиальным приводным инструментом | мм | Ø 4 | ||

| Максимальный диаметр резьбы радиальным приводным инструментом | мм | M3 | ||

| Ось X2 | Количество токарного инструмента (размер державки, мм) | шт. | 2 позиции (□10) | |

| (правая сторона) | Радиальный приводной инструмент | шт. | 1 позиция (ER8) | |

| Скорость вращения радиального приводного инструмента | об/мин | 5 000~60 000 | ||

| Мощность радиального приводного инструмента | кВт | 0,15 | ||

| Максимальный диаметр сверления радиальным приводным инструментом | мм | ≤ Ø 1 | ||

| Скорость вращения осевого приводного инструмента | об/мин | 5 000~60 000 | ||

| Мощность осевого приводного инструмента | кВт | 0,15 | ||

| Быстрые перемещения по осям | м/мин | 30 | ||

| Точность позиционирования | мм | ≤0,003 | ||

| Повторяемость | мм | ≤0,003 | ||

| Количество управляемых осей | шт. | 6 | ||

| Мощность насоса охлаждения | Вт | 20 | ||

| Мощность насоса смазки | Вт | 25 | ||

| Общая потребляемая мощность | кВА | 6 | ||

| Габаритные размеры | мм | 1790×1260×1700 | ||

| Вес станка | кг | 1 600 | ||

| Система ЧПУ | - | SYNTEC 210TB | ||

Отзывы

Рекомендуем

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.