9 721 872 ₽

9 721 872 ₽

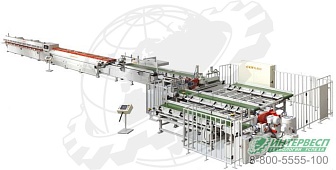

Автоматические линии торцевого сращивания древесины – универсальные центры, с помощью которых можно выполнить все стадии работ по сращиванию короткомерных разнодлинных заготовок (нарезка минишипов, нанесение клея и прессование) в ламели в автоматическом режиме. Такие устройства сочетают в себе функционал сразу нескольких отдельных станков. Они могут использоваться на мебельных и деревообрабатывающих производствах любого уровня.

Загрузочные транспортировочные столы

Загрузочные транспортировочные столы являются важным элементом автоматических линий торцевого сращивания древесины, обеспечивая эффективную подачу материалов к основному оборудованию для сращивания. Они играют ключевую роль в автоматизации производственных процессов на предприятиях по обработке древесины, значительно улучшая эффективность и точность торцевого сращивания. Их применение является неотъемлемой частью современных производственных линий, предназначенных для производства качественной продукции.

Устройство и функции

Загрузочные транспортировочные столы представляют собой конвейерные системы, которые могут включать в себя роликовые, ленточные или цепные транспортеры. Они разработаны для того, чтобы максимально автоматизировать процесс подачи деревянных заготовок к месту сращивания. Основные компоненты таких столов включают:

- Подающий механизм — обычно состоит из серии роликов или ленты, которая перемещает бруски от зоны загрузки к машине для торцевого сращивания.

- Система выравнивания — включает устройства для коррекции положения брусков перед их подачей в машину сращивания, что критически важно для точности соединений.

- Детекторы и датчики — используются для контроля за правильностью положения древесины и обеспечения её стабильной подачи без застреваний и других проблем.

Особенности работы

Загрузочные транспортировочные столы могут быть настроены на работу с различными типами и размерами деревянных брусков, что делает их универсальным решением для многих производственных линий. Они могут включать следующие функциональные особенности:

- Автоматическая регулировка скорости подачи в зависимости от операционных требований производственной линии.

- Интеграция с системами управления производством, что позволяет синхронизировать работу столов с другим оборудованием.

- Модульность и возможность настройки под специфические задачи и размеры деревянных изделий.

Преимущества использования

Использование загрузочных транспортировочных столов позволяет достичь ряда важных преимуществ:

- Повышение производительности за счет сокращения времени на ручную загрузку и подготовку материалов.

- Уменьшение ошибок и отходов, так как автоматизация минимизирует вероятность человеческой ошибки.

- Улучшение качества конечных изделий, благодаря точному и стабильному позиционированию материалов перед сращиванием.

Системы подачи

Системы подачи в линиях торцевого сращивания древесины обеспечивают эффективное и точное перемещение древесных заготовок к оборудованию для сращивания. Они являются частью производственного процесса, влияющей на общую эффективность и качество конечной продукции. Благодаря постоянному развитию технологий и управленческих практик, эти системы продолжают совершенствоваться, предоставляя производителям новые возможности для оптимизации и инноваций.

Основные компоненты

Системы подачи состоят из нескольких ключевых элементов, каждый из которых выполняет определённые функции:

- Конвейеры или транспортёры — могут быть роликовыми, ленточными или цепными. Они предназначены для транспортировки древесных заготовок от одного рабочего узла к другому. Их выбор зависит от типа древесины, размеров заготовок и требуемой скорости передачи.

- Системы выравнивания — обеспечивают правильное положение заготовок перед сращиванием. Это может включать центрирование, поворот и подгонку по длине, чтобы гарантировать максимальную точность соединения.

- Датчики и сканеры — современные системы оснащены датчиками для определения размеров, положения и наличия дефектов древесины. Это позволяет автоматически адаптировать параметры работы машины и оптимизировать процесс сращивания.

- Питатели — специализированные устройства для точной подачи каждой отдельной заготовки в зону сращивания. Они могут быть настроены для работы с различными типами и размерами древесины.

Технологии и инновации

Современные системы подачи включают ряд инновационных технологий, которые улучшают эффективность производства:

- Автоматизированное управление — используется программное обеспечение для контроля и управления всеми аспектами подачи, что позволяет интегрировать систему подачи с другими элементами производственной линии.

- Роботизированные системы — в некоторых сложных линиях применяются роботизированные решения для обработки и подачи древесины, обеспечивающие высокую точность и скорость работы.

- Интеллектуальное программное обеспечение — для оптимизации процессов и уменьшения отходов программное обеспечение может анализировать входные данные и адаптировать параметры работы в реальном времени.

Преимущества

Использование систем подачи предоставляет множество преимуществ:

- Увеличение производительности — автоматизация процессов подачи значительно повышает скорость производства.

- Снижение затрат — минимизация отходов и оптимизация использования материалов приводят к сокращению затрат.

- Повышение качества продукции — точная и стабильная подача древесины улучшает качество и прочность сращиваемых изделий.

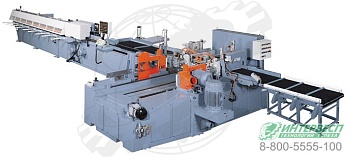

Шипорезные установки

Шипорезные установки являются важным компонентом линий торцевого сращивания древесины, выполняя критическую роль в формировании точных соединений между древесными элементами. Эти установки специализируются на создании шипов и пазов на концах деревянных заготовок, что позволяет добиться высокой прочности и точности соединений. С помощью современных технологий эти машины становятся все более универсальными и эффективными, открывая новые возможности для производителей деревянных изделий.

Устройство и принцип работы

Шипорезная установка обычно состоит из нескольких ключевых компонентов:

- Станина — основа установки, которая обеспечивает устойчивость и точность всей конструкции.

- Пильные агрегаты — блоки с одним или несколькими пильными дисками, которые настраиваются для выполнения резов под определенными углами и глубинами.

- Фрезерные блоки — используются для формирования шипов или пазов. Конфигурация фрез зависит от требуемой формы и размера соединения.

- Система подачи — обеспечивает равномерное и точное перемещение деревянных заготовок через пильные и фрезерные блоки.

- Управляющая система — может быть как простым механическим интерфейсом, так и сложной компьютеризированной системой с ЧПУ, позволяющей программировать различные режимы работы.

Технологии и инновации

Современные шипорезные установки часто оснащаются продвинутыми технологиями для повышения их эффективности и универсальности:

- Компьютерное управление (ЧПУ) позволяет настраивать установки для выполнения сложных резов и фрезеровок, управлять скоростью подачи и точностью обработки.

- Автоматическая смена инструментов ускоряет процесс производства и позволяет выполнять различные операции без ручной перенастройки установки.

- Интегрированные системы измерения автоматически анализируют заготовки и оптимизируют процесс резки для минимизации отходов и улучшения качества продукции.

Преимущества использования

Использование шипорезных установок на линиях торцевого сращивания древесины предоставляет множество преимуществ:

- Высокая точность соединений благодаря точному контролю над процессом резки и фрезеровки.

- Увеличение производительности за счет автоматизации и быстрого перехода между различными операциями.

- Гибкость производства позволяет использовать одну установку для создания разнообразных видов соединений.

- Снижение затрат на рабочую силу и материалы за счет уменьшения количества отходов и оптимизации процессов.

Система клеенанесения

Система клеенанесения в линиях торцевого сращивания древесины играет важную роль в создании качественных и прочных соединений. Эта система обеспечивает точное и равномерное нанесение клея на подготовленные поверхности древесных заготовок перед их сращиванием. Рассмотрим более подробно устройство, принципы работы и ключевые особенности этих систем.

Устройство и компоненты

Система клеенанесения обычно включает в себя следующие основные компоненты:

- Резервуары для клея — хранят клей до его использования. В зависимости от технологических требований могут поддерживать необходимую температуру и вязкость клея.

- Насосы и трубопроводы — перекачивают клей от резервуаров к месту нанесения. Системы могут быть оснащены насосами различных типов, включая шестеренчатые или мембранные, в зависимости от типа используемого клея.

- Дозаторы — обеспечивают точное и контролируемое нанесение клея на деревянные заготовки. Дозаторы могут быть настроены на работу с различными типами клея и различными методами нанесения (например, спрей или капельное нанесение).

- Головки для нанесения — механизмы, через которые клей наносится на древесину. Они могут быть спроектированы для создания равномерного слоя клея по всей поверхности заготовки или только в определенных местах.

Принцип работы

Система клеенанесения работает по следующему принципу:

- Клей из резервуаров подается насосами через трубопроводы к дозаторам.

- Дозаторы контролируют количество и скорость нанесения клея, гарантируя его равномерное распределение по необходимым поверхностям заготовок.

- Головки для нанесения клея распределяют клей по поверхности древесины в соответствии с требуемыми параметрами процесса.

Технологические инновации и функции

Современные системы клеенанесения могут включать ряд технологических инноваций:

- Автоматическое регулирование вязкости — поддерживает оптимальную вязкость клея, что критично для качественного нанесения и прочности соединения.

- Компьютерное управление — позволяет точно настраивать параметры нанесения в зависимости от типа древесины, размеров заготовки и требуемой скорости линии.

- Системы очистки — автоматически очищают дозаторы и головки для нанесения, предотвращая засорение и обеспечивая непрерывность процесса производства.

Преимущества использования

Применение автоматизированных систем клеенанесения в производстве обеспечивает:

- Высокую производительность — быстрое и точное нанесение клея увеличивает общую скорость производственной линии.

- Качество продукции — равномерное нанесение клея улучшает прочность и внешний вид соединений.

- Экономию материалов — минимизация отходов клея благодаря точному дозированию.

Эти системы являются неотъемлемой частью современных производственных линий по торцевому сращиванию древесины, способствуя повышению качества и экономичности производства.

Сборочные прессы

Сборочные прессы в линиях торцевого сращивания древесины являются ключевым оборудованием, обеспечивающим финальное соединение древесных элементов после нанесения клея. Эти устройства не только обеспечивают нужное давление для качественного склеивания, но и гарантируют точность и прочность конечного изделия. Рассмотрим подробнее их устройство, принцип работы и особенности.

Устройство и компоненты

Сборочные прессы обычно состоят из следующих основных частей:

- Рама пресса — прочная конструкция, которая выдерживает высокое давление, необходимое для сборки и склеивания деревянных частей.

- Прессующие плиты — металлические или композитные плиты, которые непосредственно прилагают давление к древесным заготовкам. Их размер и форма могут варьироваться в зависимости от типа и размеров продукции.

- Гидравлическая или пневматическая система — обеспечивает необходимую силу для давления. Выбор системы зависит от требований к прочности соединения и скорости производства.

- Контрольная система — может быть механической или автоматизированной, позволяет регулировать параметры давления, время сжатия и другие важные производственные переменные.

Принцип работы

Процесс работы сборочных прессов выглядит следующим образом:

- Древесные заготовки, на которые уже нанесен клей, укладываются в пресс.

- Прессующие плиты закрываются, оказывая равномерное давление на соединяемые детали. Давление и продолжительность его приложения точно контролируются для обеспечения оптимальной прочности и качества соединения.

- После достаточного времени под давлением, которое необходимо для полимеризации клея, пресс открывается, и готовое изделие извлекается.

Технологические инновации

Современные сборочные прессы могут включать ряд технологических усовершенствований:

- Автоматическая регулировка давления и времени — позволяет адаптировать параметры прессования в зависимости от типа древесины и требований к продукту.

- Программируемое управление — компьютерные системы управления могут запрограммировать и мониторить все аспекты работы пресса, включая загрузку, давление, время и выгрузку.

- Интеграция с системами качества — возможность интеграции с системами контроля качества, чтобы автоматически проверять каждое изделие после прессования.

Преимущества использования

Применение сборочных прессов на производственных линиях обеспечивает ряд значительных преимуществ:

- Высокая производительность — автоматизация процесса склеивания значительно увеличивает скорость производства.

- Улучшенное качество изделий — равномерное давление гарантирует прочность и долговечность соединений.

- Эффективность использования материалов — точное дозирование давления и времени минимизирует вероятность брака и повышает экономичность производства.

Выбор линии торцевого сращивания древесины

Компания «Интервесп» предлагает автоматические линии торцевого сращивания только от ведущих мировых производителей. Их характеристики соответствуют мировым стандартам качества:

- Загрузочные транспортировочные столы линий, предназначенные для непрерывной подачи заготовок в рабочую зону, регулируются по высоте с помощью пневмоцилиндров;

- Системы подачи имеют привод от сервомоторов. Это повышает скорость движения заготовок и производительность установки;

- Стол у правой и левой установок движется по высокоточным линейным направляющим, которые обеспечивают сверхплавное движение изделий;

- Шипорезные установки могут быть оснащены тремя подрезными пилами. Это позволяет изготавливать микрошип трех видов: без прямоугольных ступенек, с верхней и нижней прямоугольными ступеньками, расположенными на одной линии, и со ступеньками, сдвинутыми относительно друг друга;

- Шипорезные устройства выполняют четыре операции: подрезку, чистовую торцовку, нарезку микрошипов и нанесение клея на торцы заготовок;

- Клей наносится на поверхность соединяемых торцов с помощью гребенки. Его подача из производится из герметичного резервуара под давлением. Автоматическое дозирование нанесенного клея обеспечивает прочность и надежность соединения и экономию расхода клеевого материала;

- Модели оборудованы специальными устройствами, равномерно распределяющими давление на поверхность заготовки во время прижима. Это гарантирует стабильное положение заготовки относительно режущего инструмента в процессе обрезки кромок и формирования шипов;

- Сборочные прессы оснащены двумя гидроцилиндрами в передней и задней частях. Такая конструкция позволяет увеличить мощность прессования и гарантирует предельную прочность соединения по всей длине ламели;

- На разных моделях сборочные прессы соединяют короткие заготовки в ламели длиной от 3000 мм до 6800 мм;

- Производственные мощности данных линий позволяют выпускать до 13000 м погонажной продукции за одну смену работы.

Менеджеры компании «Интервесп» окажут помощь в подборе и приобретении необходимого оборудования на подходящих для вас условиях. После покупки станка наши специалисты проведут все пуско-наладочные работы, которые уже включены в стоимость устройств.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.