преимущества

Компоненты станка

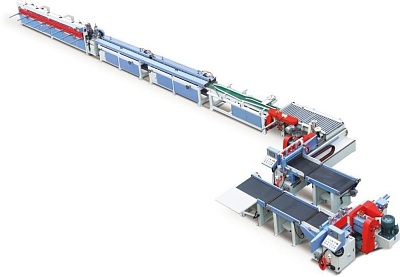

Линия Schmidler S4 рассчитана на сечения до 300 x 450мм (также круглого сечения) без ограничения длины, и работает с точностью в +-1/10мм. Линия S4 предоставляет возможности обработки для всех плотницких соединений и обработок в современном строительстве каркасных домов, домов из бруса, зимних садов, всех видов крыш, а также свободно - конструированные профильные обработки. Полное компьютерное автоматическое управление, позволяет одному оператору управлять линией. Посредством полной автоматизации, оператор разгружается настолько, что, во время работы линии, он имеет достаточно времени для загрузки заготовок, и других работ.Дополнительные опции

|

Базовая комплектация станка | |

|

1. 5-рядный, загрузочный, поперечный, транспортер Технические данные: | |

|

2. Стол роликовый с автоматической подачей детали в зону обработки Технические данные: | |

|

3. Поворотно-наклонная торцовочная дисковая пила (подача снизу) с автоматическим удалением обрезков. | |

4. Маркировочный агрегатЭтот механизм наносит отметки на детали в местах соединения их с другими деталями. Это значительно облегчает последующие монтажные работы. Качество маркировки не зависит от влажности древесины. | |

|

5. Универсальный фрезерный агрегат 4-х осевой. | |

|

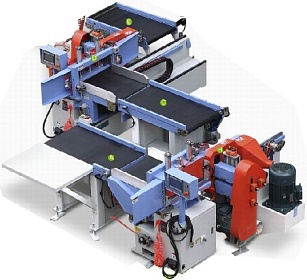

6. 4-х сторонний фрезерный агрегат для производства угловых соединений на строительном брусе Технические данные: Агрегат имеет серво-гидравлический привод подачи. Агрегат рассчитан в первую очередь на высокоточное индустриальное производство угловых соединений строительного бруса различных размеров. Техническая конструкция агрегата позволяет создавать также ряд других обработок с большой экономией времени. Поскольку вертикальный и горизонтальный агрегаты работают независимо, создается возможность проводить обработки с одной стороны (пазы для окон), с двух, с трех или четырех различных сторон. Агрегат оснащается фрезами различной ширины, или фрезами с изменяемой шириной. Цена агрегата подразумевается без фрезерного инструмента: Вариант для обработки круглого и прямоугольного бруса | |

|

7. Сверлильный агрегат горизонтальный Агрегат оснащен механизмом для быстрой замены сверл и направляющей револьверной головкой из твердой стали. Глубина сверления регулируется электронным управлением. Технические данные: | |

|

8. Сверлильный агрегат вертикальный Агрегат оснащен механизмом для быстрой замены сверл и направляющей револьверной головкой из твердой стали. Глубина сверления регулируется электронным управлением. Технические данные: | |

|

9. Фреза для нарезки пазов Применяется в основном для нарезки оконных пазов на торцах балок. | |

|

10. Стол роликовый с автоматическим удалением детали из зоны обработки | |

|

11. Выталкивающая планка (пневматический привод)

| |

|

12. 5-тирядный стол выгрузки готовых деталей (длина 2 м) | |

|

13. Система транспортировки и измерения Точное позиционирование обрабатываемой детали – залог точности обработок на всех обрабатывающих центрах. Для этой цели, на линиях Schmidler применяется запатентованная система, работающая по принципу двухстороннего захвата детали ременными транспортерами. | |

|

14. Электронный блок управления Пылезащищенный монитор, индустриальная клавиатура и дисковод 3 1/2". Оператор может посредством ввода стандартных плотницких размеров, сконструировать | |

|

15. Автоматический поворотный механизм с автоматическим опознавателем нулевой точки. В некоторых случаях, при сложных нестандартных обработках появляется необходимость повернуть деталь на 90°, 180° или 270°. Для этого применяется данный механизм. | |

Опции | |

16. Принтер для распечатки этикеток маркировки готовых деталейПринтер монтируется на пульте управления со стороны выхода готовых деталей. | |

17. Маркировочный агрегат двусторонний (вместо поз.4)

| |

|

18. Фреза пазовая двухсторонняя Агрегат предназначен для нарезки пазов одновременно с двух сторон заготовки. Возможна обработка с одной стороны. Технические данные: | |

|

к поз.1. Управляемое изменение передней высоты загрузочного транспортера. Технические данные

| |

|

20. Фреза пазовая цепная На агрегат можно установить цепи разных размеров. Этот агрегат также управляется компьютером. Обработка со всех сторон заготовки, возможность фрезерования скрытого паза. | |

|

к поз.1 Удлинение загрузочного транспортера и роликого стола до 13000мм | |

|

22. Подготовка для последующего дооснащения 4-х сторонним фрезерным агрегатом | |

|

23. Набор фрез на 4-х сторонний фрезерный агрегат 4 фрезы, диаметром 2 х 280мм, и 2 х 200мм для прямоугольного бруса настраиваемые по ширине 105-200мм. | |

|

24. Фреза для нижней обработки круглого бревна одного диаметра до 250 мм | |

|

25. Монтаж линии в России и обучение операторов. На монтаж приезжают слесарь и наладчик электронного оборудования с завода изготовителя. | |

Отзывы

Рекомендуем