3 911 335 ₽

3 911 335 ₽

2 284 220 ₽

2 284 220 ₽

5 162 963 ₽

5 162 963 ₽

3 700 123 ₽

3 700 123 ₽

3 833 109 ₽

3 833 109 ₽

2 972 615 ₽

2 972 615 ₽

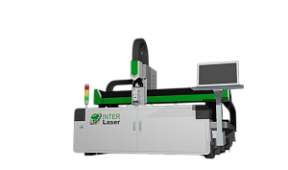

Станки для лазерной резки листового металла являются высокотехнологичным оборудованием, используемым в различных отраслях промышленности для точной и быстрой резки металлических листов. Лазерная резка обеспечивает высокую точность и качество обработки, что делает эти станки незаменимыми в производстве изделий сложной формы и высокого уровня точности. Внедрение этих станков позволяет значительно повысить эффективность производства, снизить затраты на материалы и улучшить качество готовой продукции. Правильный выбор и использование лазерных станков открывает новые возможности для оптимизации производственных процессов и повышения конкурентоспособности предприятий в различных отраслях промышленности.

Принцип работы

Лазерная резка — это процесс разделения материалов с использованием сфокусированного лазерного луча высокой мощности. Лазерный луч, генерируемый источником, фокусируется на поверхности материала, нагревая его до температуры плавления или испарения, после чего материал удаляется в виде расплава или газа. В процессе резки используется сопутствующий газ (кислород, азот или воздух), который помогает удалять расплавленный материал из зоны реза и улучшает качество обработки.

Основные этапы работы станка для лазерной резки:

- Генерация лазерного луча: Оптоволоконный лазерный источник генерирует высокоэнергетический луч, который направляется к фокусирующей системе.

- Фокусировка лазерного луча: Специальные линзы фокусируют лазерный луч на поверхности материала, создавая высокую плотность энергии в малой зоне реза. Это позволяет точно и быстро разрезать металл с минимальным тепловым воздействием на окружающий материал.

- Перемещение лазерной головки: Лазерная головка перемещается по заданной траектории, следуя программе, загруженной в систему числового программного управления (ЧПУ). Траектория движения головки определяется формой и размерами заготовки.

- Резка материала: Лазерный луч плавит или испаряет металл в зоне фокусировки, а сопутствующий газ удаляет продукты резки из зоны обработки, оставляя чистый рез. Скорость и параметры резки регулируются в зависимости от толщины и типа материала.

- Контроль качества: По завершении резки заготовка проверяется на наличие дефектов, таких как заусенцы, неровности или отклонения от заданных размеров. Современные станки оснащены системами мониторинга, которые обеспечивают контроль процесса в реальном времени.

Преимущества использования

- Высокая точность и качество резки: Лазерная резка обеспечивает минимальные допуски и чистоту кромок, что снижает необходимость в дополнительной обработке и улучшает качество готовых изделий.

- Повышенная производительность: Лазерные станки могут работать с высокой скоростью, особенно при резке тонких материалов, что значительно увеличивает производительность и снижает время выполнения заказов.

- Универсальность: Лазерные станки способны обрабатывать широкий спектр материалов, включая различные виды металлов, что делает их универсальными для различных производственных задач.

- Минимальные тепловые искажения: Лазерная резка создает узкую зону термического влияния, что минимизирует деформации и тепловые искажения на заготовке.

- Экономия материалов: Точная резка и минимальные отходы позволяют экономить материалы и снизить затраты на производство.

Применение

- Металлообработка: Лазерные станки широко используются для резки и обработки металлических листов и деталей, включая нержавеющую сталь, алюминий, медь и другие сплавы. Они обеспечивают высокую точность и минимальные отходы, что особенно важно при производстве сложных деталей.

- Автомобильная промышленность: В производстве автомобилей лазерные станки применяются для резки кузовных панелей, деталей двигателя и других компонентов, требующих высокой точности и качества резки.

- Аэрокосмическая промышленность: Лазерная резка используется для изготовления компонентов из высокопрочных сплавов и композитных материалов, которые применяются в авиации и космонавтике. Высокая точность и минимальные деформации позволяют производить детали с высокой структурной целостностью.

- Производство электроники: Лазерные станки применяются для резки и маркировки тонких металлических листов и плат, используемых в электронной промышленности. Это обеспечивает высокую точность и позволяет работать с миниатюрными деталями.

- Медицинская промышленность: В производстве медицинского оборудования лазерная резка используется для изготовления инструментов, имплантатов и других компонентов, требующих высокой точности и биосовместимости.

Конструкция станков для лазерной резки листового металла

Конструкция станков для лазерной резки листового металла включает несколько ключевых элементов, обеспечивающих точность и стабильность процесса резки:

Лазерный источник

Лазерный источник является сердцем станка. Волоконные лазеры обладают большей эффективностью и точностью, особенно при резке тонких металлов.

Оптическая система

Оптическая система включает в себя зеркала и линзы, которые направляют и фокусируют лазерный луч на поверхности материала. Линзы и зеркала должны быть высококачественными, чтобы минимизировать потери энергии и обеспечить стабильность лазерного луча.

ЧПУ-система

Система ЧПУ управляет движением лазерной головки и параметрами резки, такими как скорость, мощность и фокусировка. Это обеспечивает высокую точность выполнения сложных траекторий резки и возможность автоматизации процесса.

Рабочий стол

Рабочий стол станка может быть статичным или иметь возможность перемещения в плоскости XY. Некоторые модели оснащены автоматическими системами подачи материала и смены заготовок, что увеличивает производительность и удобство работы.

Система подачи газа

В процессе резки используется сопутствующий газ (кислород, азот или воздух), который подается через сопло лазерной головки. Газ помогает удалить расплавленный металл из зоны реза и предотвращает образование оксидов.

Система охлаждения

Лазерный источник и оптические компоненты требуют эффективного охлаждения для поддержания стабильной работы. Система охлаждения может включать водяные или воздушные охладители.

Система удаления отходов

В процессе резки образуются продукты расплава, которые удаляются из зоны реза с помощью системы аспирации. Это обеспечивает чистоту рабочей зоны и предотвращает повреждение оптических компонентов.

Комплектация

Компания «Интервесп» предлагает лазеры для резки листового металла только от ведущих мировых производителей, соответствующие всем современным стандартам качества:

- Станки сконструированы на базе цельносварной фрезерованной станины повышенной прочности, с высокой устойчивостью к ударным нагрузкам и вибрациям и гарантией от производителя сроком 20 лет;

- Высокопрочный портал из литого алюминия при всей жесткости конструкции остается легким. Поэтому он способен перемещаться со скоростью 100 м/мин. Даже при такой высокой скорости работы качество раскроя остается безупречным;

- Все устройства обладают тройной системой защиты привода;

- Встроенная функция определения положения листа позволяет автоматически определять позиционные выступы и угол поворота заготовки на рабочем столе и при необходимости скорректировать программу резки;

- Станки оборудованы режущей головой нового поколения с автофокусом. Фокусное расстояние определяется и контролируется операционной системой. Также она автоматически отслеживает неровности листа и поддерживает одинаковое фокусное расстояние;

- В лазерную голову встроена система обнаружения препятствий, которая позволяет избегать столкновений с заготовками;

- В библиотеке настроек можно сохранять параметры проведенных работ;

- Лазеры оснащены водяным чиллером с низким уровнем шума. Температура охлаждения регулируется, что гарантирует бесперебойную, надежную работу и долговечность эксплуатации;

- Оборудование поставляется в комплекте с резонаторами фирм Maxphotonics или IPG (по выбору заказчика) с двухлетней гарантией и сервисным обслуживанием на территории РФ;

- Эргономичная система управления с помощью компьютера, программное обеспечение CAD/CAM, эффективные и точные инструкции по резке делают работу оператора простой и удобной.

Наши менеджеры помогут подобрать необходимое оборудование, которое выведет ваше производство на новый уровень. Специалисты компании настроят и подготовят устройства для работы в соответствии с техническими характеристиками и проверят их на тестовой детали по чертежам заказчика.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.