Древесно-полимерные композиты (ДПК) представляют собой материалы, которые объединяют в себе преимущества древесины и пластика. Его уникальные качества обусловлены составом: 60% - древесных опилок; 40% - полимеров.

Таким образом, жидкое дерево сочетает в себе все преимущества пластика и натурального материала. В отличие от обычной древесины, такой материал легко переносит перепады температуры и влажности, устойчив к гниению, не боится воды, не рассыхается и не трескается. Жидкое дерево не требует специального ухода. На изделия из ДПК предоставляется гарантия до 50 лет эксплуатации на улице.

В отличие от широко представленных на нашем рынке профилей и панелей, ДПК не содержат никаких фенолформальдегидных смол или соединений хлора. Их связующее - полипропилен или полиэтилен - абсолютно экологически безопасны.

Методом экструзии можно получать профили любой сложности. Профили получаются идеально ровными, гладкими, с однородной поверхностью, без сучков, заусенцев, искривлений по длине. Обрабатываются они теми же инструментами, что и древесина. Легко пилятся, строгаются, сверлятся. Хорошо удерживают гвозди, скобы, шурупы, многие поддаются склеиванию клеями. Возможно их гнутье в подогретом виде.

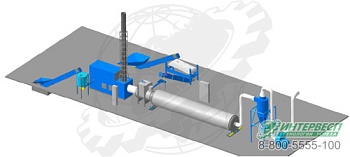

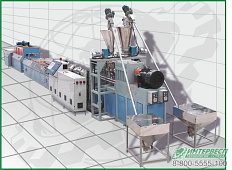

Эти композиты широко используются в производстве строительных материалов, мебели, отделочных и декоративных элементов, а также в производстве изделий для внешнего применения, таких как террасы, фасады, дорожки и другие элементы ландшафтного дизайна. Оборудование для производства ДПК играет важную роль в создании этих материалов, обеспечивая высокое качество продукции, стабильность процессов и высокую производительность.

Оборудование для производства ДПК играет ключевую роль в переработке древесных отходов и создании высококачественных, экологически чистых материалов, которые используются в различных отраслях. Современные технологии экструзии, смешивания и прессования позволяют создавать продукцию с нужными характеристиками, что делает ДПК востребованным материалом для строительства, мебели и других сфер. Правильный выбор и эксплуатация оборудования для производства ДПК помогает повысить эффективность производства, снизить затраты и улучшить качество продукции.

Принцип работы оборудования для производства ДПК

Процесс производства древесно-полимерных композитов включает несколько этапов, таких как подготовка сырья, смешивание компонентов, экструзия, охлаждение и резка. Оборудование для этих процессов должно обеспечивать точную дозировку компонентов, стабильность температуры и давления, а также возможность обработки различных типов материалов. В основе всех процессов лежит экструзия — метод, при котором смесь древесных волокон и полимерного материала пропускается через экструдер и формируется в заданные формы.

Основные этапы работы оборудования для производства ДПК:

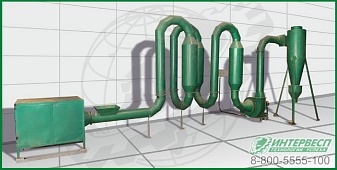

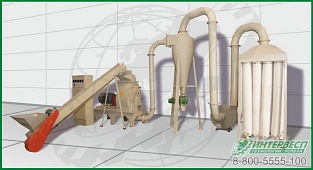

- Подготовка сырья. На первом этапе древесные волокна или порошок, а также полимерные добавки и стабилизаторы подготавливаются для дальнейшей переработки. Для этого используется оборудование для измельчения древесины и полимеров. Важно, чтобы материалы имели нужный размер фракции для равномерного смешивания.

- Смешивание компонентов. Смесь древесных волокон и полимеров в нужных пропорциях загружается в смеситель, где компоненты равномерно распределяются. На этом этапе также добавляются различные добавки, такие как стабилизаторы, красители, антисептики и другие вещества, которые улучшают характеристики ДПК, такие как устойчивость к ультрафиолетовому излучению, водоотталкивающие свойства и долговечность.

- Экструзия. Далее подготовленная смесь подается в экструдер, где под воздействием высокой температуры и давления происходит ее формирование в пластичное состояние. Экструдер обеспечивает равномерное распределение смеси по всем частям машины, что позволяет создавать материалы с однородной структурой.

- Шнековые экструдеры — это основное оборудование, используемое для экструзии ДПК. Они имеют несколько шнеков, которые равномерно подают смесь в экструдирующую головку.

- Экструзионная головка — элемент, который формирует смесь в нужную форму, например, в панели, доски или другие элементы.

- Охлаждение. После экструзии ДПК требуется охлаждение для стабилизации материала. Для этого используют водяные ванны или системы воздушного охлаждения, которые быстро снижают температуру материала и предотвращают его деформацию.

- Резка и упаковка. После охлаждения экструзированная продукция нарезается на нужные длины с помощью резальных механизмов. Далее готовые изделия могут быть упакованы в пленку, картон или другие материалы для удобства транспортировки и хранения.

Конструкция оборудования для производства ДПК

- Рама и корпус оборудования

- Рама оборудования для производства ДПК должна быть прочной и жесткой, чтобы выдерживать высокие температуры и нагрузки, возникающие в процессе экструзии. Она изготавливается из высококачественных металлов, таких как сталь, что гарантирует долговечность и устойчивость к воздействиям внешней среды.

- Смеситель

- Для смешивания древесных волокон и полимеров используется специальный смеситель, который может быть ленточным или винтовым. Он обеспечивает равномерное распределение компонентов и позволяет контролировать пропорции смеси, что важно для получения материалов с нужными характеристиками.

- Экструдер

- Экструдер является основным компонентом оборудования для производства ДПК. Он состоит из шнека, который подает сырье в экструзионную головку, а также системы нагрева и охлаждения. Современные экструдеры оснащены системой управления, которая регулирует температуру, скорость подачи и другие параметры.

- Экструзионная головка

- Экструзионная головка формирует продукт в нужную форму, будь то панели, доски, профили или другие изделия. Головка должна быть точной и долговечной, чтобы гарантировать стабильность формы и качество продукции.

- Система охлаждения

- После экструзии изделие проходит через систему охлаждения, которая может быть водяной или воздушной. Важно, чтобы охлаждение было равномерным, чтобы предотвратить усадку или деформацию материала.

- Система резки

- Готовые изделия нарезаются на нужные размеры с помощью системы резки. Это может быть сделано с использованием ножей, дисков или лазерных резаков, в зависимости от типа продукции.

- Система контроля качества

- Современные линии для производства ДПК оснащены системами контроля качества, которые автоматически проверяют параметры, такие как плотность, размер, прочность и внешний вид продукции. Это помогает гарантировать стабильность и высокое качество выпускаемой продукции.

- Упаковочные машины

- Упаковка готовой продукции может быть автоматизирована с помощью упаковочных машин, которые могут упаковывать продукцию в пленку, картон или другие упаковочные материалы, что упрощает хранение и транспортировку.

Преимущества оборудования для производства ДПК

- Высокая производительность

- Современные линии для производства ДПК обеспечивают высокую производительность, что позволяет перерабатывать большие объемы сырья и получать продукцию с высокой скоростью.

- Высокое качество продукции

- Оборудование для производства ДПК позволяет контролировать все этапы производства, от смешивания компонентов до упаковки, что обеспечивает стабильное качество и однородность материала.

- Экологичность

- ДПК изготавливаются из древесных отходов, что способствует переработке материалов и снижению количества отходов. Кроме того, они являются экологически чистым продуктом, так как не содержат токсичных веществ.

- Гибкость в производстве

- Оборудование для производства ДПК позволяет производить материалы с различными характеристиками, такими как плотность, текстура, цвет и другие, что делает его универсальным для различных производственных нужд.

- Автоматизация процесса

- Современные линии для производства ДПК оснащены системами ЧПУ и автоматическими системами контроля, что позволяет минимизировать человеческий фактор и повысить точность и эффективность производства.

Области применения оборудования для производства ДПК

- Строительство

- ДПК активно используется для изготовления террасных досок, фасадных панелей, заборов и других строительных и отделочных материалов. Эти материалы обладают высокой стойкостью к влаге, механическим повреждениям и ультрафиолетовому излучению.

- Мебельная промышленность

- В мебельной промышленности ДПК применяется для производства различных мебельных изделий, таких как столешницы, панели и фасады.

- Ландшафтный дизайн

- В ландшафтном дизайне ДПК используется для создания дорожек, садовых элементов и других изделий, которые должны быть устойчивыми к внешним воздействиям и долговечными.

- Производство упаковки

- ДПК может использоваться для производства упаковочных материалов, таких как панели для коробок и других контейнеров, благодаря своей прочности и устойчивости к механическим повреждениям.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.