Автоматизация и механизация на производстве мебели сегодня играют ключевую роль в повышении эффективности, снижении затрат и улучшении качества продукции. Одним из важнейших аспектов в этом процессе является оптимизация работы раскроечных станков. Использование современных технологий позволяет значительно ускорить процесс производства и сделать его более гибким и адаптируемым к потребностям рынка.

Трёхкоординатный автоматический склад

Трёхкоординатный автоматический склад для плитных материалов представляет собой высокоэффективную автоматизированную систему хранения и управления запасами, которая оптимизирует обработку и хранение больших листов материала, таких как древесина, МДФ, древесно-стружечные плиты, фанера или другие подобные плитные материалы. Система основана на трёхмерном подходе к перемещению материалов, используя оси X, Y и Z для максимальной эффективности и минимизации необходимости человеческого вмешательства.

3-координатный автоматический склад представляет собой революционное решение для производственных предприятий, способное существенно повысить эффективность работы, сократить затраты и улучшить контроль качества на всех этапах хранения и обработки материалов.

Компоненты системы

- Стеллажи для хранения: Размещены в соответствии с оптимизированной схемой, чтобы максимально использовать доступное пространство. Плитные материалы хранятся в вертикальных или горизонтальных отделениях.

- Подъемно-транспортное устройство: Оснащено захватами для плитных материалов. Подъемно-транспортное устройство перемещается по трем осям: вертикальной (Z), горизонтальной вдоль стеллажей (X) и горизонтальной поперёк стеллажей (Y). Это позволяет автоматически извлекать и возвращать материалы без непосредственного участия оператора.

- Управляющая система: Компьютеризированная система управления, которая интегрирована с программным обеспечением для управления складом (WMS). Она отслеживает положение каждой плиты, историю её использования и доступность, обеспечивая автоматическое управление запасами и оптимизацию рабочего пространства.

- Интерфейс пользователя: Предоставляет операторам удобный доступ к данным о запасах, истории перемещений и возможности управления заказами. Интерфейс может быть реализован через компьютерный терминал или мобильное приложение.

Принцип работы

- Загрузка материала: При поступлении новых материалов система автоматически назначает им место хранения на основе заранее заданных параметров, таких как размер, тип и частота использования.

- Хранение: Материалы размещаются в соответствующие слоты стеллажей. Каждое место хранения привязано к уникальному идентификатору, что позволяет системе точно отслеживать все перемещения.

- Извлечение материала: При необходимости использования материала система автоматически рассчитывает оптимальный маршрут для подъемно-транспортного устройства, которое извлекает необходимый лист и доставляет его к зоне загрузки или производственному оборудованию.

Преимущества

- Эффективное использование пространства: Вертикальное и горизонтальное хранение позволяет максимально эффективно использовать доступное пространство склада.

- Сокращение времени на обработку материалов: Автоматизация процессов загрузки и выгрузки существенно уменьшает время, необходимое для обработки заказов.

- Минимизация ошибок: Уменьшает вероятность ошибок, связанных с человеческим фактором, благодаря точному компьютерному контролю над всеми операциями.

- Улучшение управления запасами: Повышает точность учёта материалов на складе, что обеспечивает лучшее планирование и управление запасами.

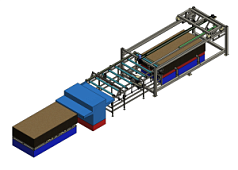

Гибкая производственная ячейка для раскроя

Гибкая производственная ячейка для раскроя — это автоматизированный комплекс, предназначенный для оптимизации процессов раскроя материалов в условиях многообразия выпускаемой продукции и частой смены производственных задач. Эта система интегрируется в производственную линию для обеспечения высокой адаптивности и эффективности работы.

Гибкая производственная ячейка для раскроя представляет собой интегрированное решение, позволяющее мебельным и другим производствам повысить свою конкурентоспособность на рынке за счет улучшения качества, гибкости и эффективности производственных процессов.

Компоненты системы

- Раскроечные станки: Включают в себя различные типы оборудования, такие как форматно-раскроечные станки и пильные центры, в зависимости от материала и требуемой точности реза.

- Система автоматической загрузки и выгрузки: Обеспечивает подачу материалов на станки и уборку готовых изделий, что минимизирует ручной труд и ускоряет процесс производства.

- Программное обеспечение для управления процессами: Включает в себя программы для проектирования (CAD), программирования станков (CAM), а также специализированные программы для оптимизации раскроя и управления производством.

- Системы хранения и транспортировки: Включают автоматизированные складские решения и конвейерные системы для эффективного перемещения материалов между рабочими станциями.

- Контрольно-измерительное оборудование: Используется для обеспечения качества и точности раскроя, включая системы визуализации и лазерное сканирование.

Принцип работы

- Интеграция с производственной системой: Гибкая производственная ячейка полностью интегрируется с общей производственной системой предприятия. Она автоматически получает заказы и технические требования через ERP-систему.

- Автоматическая настройка: Станки автоматически настраиваются под каждый новый тип материала или конкретное изделие, что снижает время на перенастройку и позволяет эффективно переключаться между разными производственными задачами.

- Процесс раскроя: Материалы загружаются в автоматическую систему подачи, после чего раскроечные станки выполняют резку согласно загруженной программе. Все параметры реза и требования к качеству строго контролируются.

- Контроль качества: После раскроя изделия проходят через контрольно-измерительные станции, где проверяются размеры и качество реза. Несоответствия автоматически регистрируются и анализируются для корректировки процесса.

Преимущества использования

- Гибкость: Способность быстро адаптироваться к изменяющимся производственным требованиям и малым сериям без потери производительности.

- Увеличение производительности: Сокращение времени простоя и увеличение скорости обработки за счет автоматизации ключевых процессов.

- Снижение затрат: Экономия на рабочей силе и материалах за счет более точного и экономичного раскроя.

- Повышение качества продукции: Более точное и качественное исполнение благодаря передовым технологиям контроля.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.