Звук всему голова или Чем полезен музыкальный слух в механообработке?

Оптимизация процесса поддержания постоянной толщины стружки на протяжении всего резания вместо постоянной скорости подачи

Для профессионала в механообработке крайне важно знать, что звук определенной частоты, возникающий при работе станка, может вызвать нежелательные вибрации, особенно при обработке длинных заготовок малого диаметра. Это, конечно, не отменяет необходимость визуального наблюдения за процессом, но для полного контроля требуется одновременно смотреть и слушать. По звуку можно также определить правильность съема материала и формирование «правильной» стружки – имеется в виду ее своевременная ломкость, чтобы она не наматывалась вокруг детали. Размер стружки, ее высота и длина напрямую влияют не только на эффективность отвода тепла из зоны резания, но и на долговечность инструмента, чтобы работала вся его поверхность, а усилие на режущую пластину снизилось и оставалось постоянным.

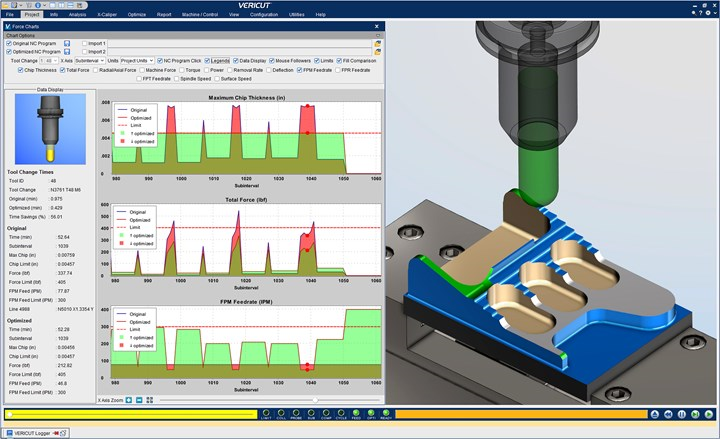

Технологи и программисты постоянно ищут способы оптимизации траекторий инструмента и увеличения срока его службы. Один из подходов – поддерживать во время резания именно постоянную толщину стружки, а не постоянную скорость подачи. Таким образом, режущие инструменты взаимодействуют с одинаковым количеством материала и испытывают постоянные силы резания. Внедрение дополнительного модуля в CAM-систему, чтобы программировать этот процесс в автоматическом режиме, позволит существенно сэкономить затраты на инструмент, повысив его долговечность.

Сложная обработка детали

Такой модуль позволяет значительно быстрее программировать этот сложный процесс. Конечно, можно попытаться добиться того же эффекта с помощью калькуляторов скорости подачи, но, откровенно говоря, это практически невозможно.

Главный принцип действия такого модуля – вместо поддержания постоянной скорости подачи в течение всей обработки, где толщина стружки меняется по мере того, как инструмент встречает разное количество материала, модуль повышает или снижает скорость, чтобы поддерживать постоянные режущие силы. Вообще опытные токари и фрезеровщики могут контролировать этот процесс вращением ручки рабочей подачи и оборотов шпинделя, основываясь на звуках и вибрациях самого станка и пола вокруг него, т.е. буквально «с закрытыми глазами». Но подобный «аттракцион неслыханного профессионализма» впечатляет как разовая акция, добиться высокой серийности изделий при таком подходе невозможно. К тому же, следует учитывать и все возможные слабости «человеческого фактора», которые могут негативно повлиять на продуктивность работы и качество готовых деталей.

Модуль замедляет скорость подачи, когда требования к режущим силам или потребление мощности шпинделя слишком высоки, а также разбивает движения на более мелкие паттерны, чтобы увеличить толщину стружки и поддерживать ее постоянной на протяжении всей обработки.

На основе физических формул и расчетов такой модуль позволяет анализировать и оптимизировать резание во время выполнения NC-программы. Для фрезеровки и токарных операций он автоматически высчитывает траекторию инструмента и сравнивает ожидаемые режущие силы с базой данных, зависящей от материала. Затем он использует эти значения для определения оптимальных скоростей подачи на протяжении всей программы, по возможности увеличивая скорость и при необходимости снижая ее, чтобы поддерживать постоянство режущих сил. Он замедляется, когда режущие силы или потребление мощности шпинделя чрезмерны, и разбивает движения на более мелкие паттерны, чтобы увеличить толщину стружки и поддерживать ее постоянной на протяжении всей резки. Вся эта информация позволяет программистам видеть уровни съема металла, изгиб инструмента, мощность и уровни крутящего момента и многое другое.

Например, в тестах на никелевом сплаве Haynes 282 при стратегии трохоидального фрезерования (метод фрезерования, при котором фрезы двигаются по круговым траекториям: инструмент режет по дуге с малым радиальным шагом при высоких скоростях подачи) для обработки глубоких пазов в цилиндрическом корпусе приходилось использовать две фрезы для каждого паза. Применение такого модуля позволило использовать один инструмент для обработки пяти пазов, а также сократить время цикла на 25%.

Создание такого модуля стало возможным благодаря составлению библиотеки материалов для него. Крупные производители, такие как Okuma и Sandvik, как раз занимаются подобными коллаборациями, проводя калибровку на тестовых стендах, чтобы и другие производители могли пользоваться такими библиотеками и оптимизировать траектории инструментов в таких отраслях, как авиационная, медицинская, ядерная промышленность и другие.

Также модуль довольно быстро окупается – за 6-10 месяцев, в зависимости от типа и количества производимых деталей. Выгода состоит ещё и в продлении срока службы оборудования, так как время цикла обработки значительно сокращается. Следовательно, снижается энергопотребление, уменьшаются тепловыделение и трение – а значит, и вибрации. Кроме того, поскольку подобный модуль упрощает написание стандартных программ в G-кодах, его можно использовать как на новом, так и на достаточно старом оборудовании.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.