Контроль процесса глубокого сверления: от выбора инструмента до настройки циклов G83

3 главных врага глубокого сверления (и как с ними бороться)

Глубокое сверление – одна из тех операций, где мелочей не бывает. Когда нужно сделать сотни, а то и тысячи глухих или сквозных отверстий, любая неточность в подборе инструмента, режиме подачи охлаждающей жидкости или стратегии «клевка» быстро превращается в поломку сверла, испорченную деталь и сорванный график. Поэтому подход к такой обработке должен быть системным: мы управляем стружкой, охлаждением и траекторией – и только потом получаем стабильность и ресурс.

Классификация глубоких отверстий и выбор инструмента по L/D

С чего начать? Прежде всего определиться с глубиной относительно диаметра. В производственной практике отверстие глубже 3-4 диаметров уже относят к «глубоким», и дальнейший выбор техники зависит именно от этого отношения L/D. Обычные спиральные сверла уверенно работают примерно до 7×D, дальше растет риск захлеста стружки и перегрева. Если нужно идти глубже, на первый план выходят сверла с параболической канавкой: их геометрия лучше «вывозит» стружку, и при корректной подаче СОЖ такие инструменты позволяют доходить до 15–20×D. А когда речь идет о действительно больших глубинах, в игру вступают специализированные решения – «пистолетные» сверла и системы BTA/STS, изначально задуманные именно под глубокие отверстия и стабильный вынос стружки.

Спиральные сверла

Ключевая задача всей этой истории – контролируемый вынос стружки. Если стружка превращается в длинную ленту, она клинит канавки, царапает стенки и закусывает инструмент. Самый надежный союзник здесь – охлаждающая жидкость, подаваемая как можно ближе к режущей кромке и с достаточным давлением. Подача через шпиндель дает очевидное преимущество: поток «толкает» стружку снизу вверх, снижает температуру в зоне резания и стабилизирует процесс. На универсальных станках без подачи СОЖ через шпиндель приходится упираться в внешние форсунки и аккуратную «пошаговую» стратегию, чтобы не дать стружке набиться в канавках.

Сверло с параболической канавкой

Оптимальная стратегия клевка: как настроить шаг и глубину

Тактика реза при глубоком сверлении редко сводится к прямому заходу «в один прием». На ЧПУ для этого используют циклы с клевком: сверло периодически прерывает резание, дробит стружку и дает потоку СОЖ вытолкнуть ее на поверхность. Чем глубже уходим, тем критичнее становится частота таких разгрузок – шаг клевка обычно уменьшают по мере роста глубины, чтобы не допускать накопления стружки в канавках. Важная деталь: полный выход из отверстия не всегда оправдан. Если на каждом шаге полностью выдергивать инструмент, время цикла увеличивается, а обратно в отверстие вместе со сверлом может вернуться и рассыпанная стружка. Гораздо эффективнее настраивать возврат на плоскость чуть выше вершины стружечного конуса и работать короткими «дыханиями», следя по звуку, нагрузке и визуально за качеством эвакуации.

Оружейные сверла

Стандартные циклы удобны, но на экстремальных глубинах их логики бывает мало. Тогда на помощь приходит индивидуальная стратегия: адаптивная длина клевка и изменяемые режимы в зависимости от текущей глубины. Логика здесь простая: первые миллиметры – аккуратный заход и проверка поведения стружки; дальше – переменная длина заглубления с обязательными разгрузками; ближе к плановой глубине – снижение подачи и оборотов, чтобы не сорвать кромку на перегретой стружке и не получить задиры на стенке. Паузы на дне (микродержание) иногда помогают «собрать» стружку в удобную форму для выноса, но злоупотреблять ими не стоит, чтобы лишний раз не греть инструмент.

BTA система для сверления

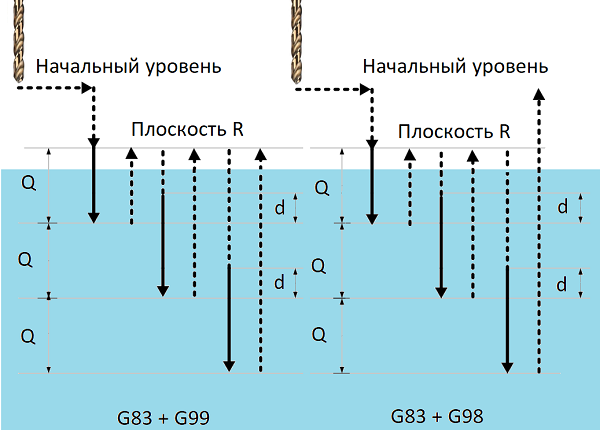

Расшифровка и тонкая настройка цикла G83

Если говорить языком G-кода, самый распространенный цикл клевочного сверления на многих стойках – G83. Его суть легко описать словами: станок идет от плоскости R вниз до текущей промежуточной глубины, на подаче F, затем быстро выходит на R, сбрасывает стружку и снова углубляется на шаг Q – пока не достигнет заданной Z. Координаты X и Y определяют положение отверстия, Z – конечную глубину, R – уровень отвода, Q – «длину клевка», F – подачу резания. На практике алгоритм может выглядеть так:

G0 G90 G54 X100.0 Y25.0

G83 Z–50.0 R3.0 Q3.0 F120.0

Но этот «скелет» почти всегда стоит адаптировать под конкретный инструмент и материал. Некоторым стойкам доступны расширенные параметры: переменный Q, задержки на дне, автоматическое уменьшение подачи после определенной глубины – все это экономит секунды на каждом отверстии и десятки минут в серии. Там, где это возможно, используйте быстрый выход и быстрый повторный заход между клевками: держать эти участки на подаче – типичная потеря цикла без какой-либо пользы для качества.

Подбор сверла и режимов под материал заготовки

Инструментальная часть не ограничивается геометрией канавок. Параболические сверла действительно дают запас по глубине, но они не отменяют базовой дисциплины по режимам. Если вы видите признаки перегрева – потемнение стружки, «свист» и рост нагрузки на шпиндель – сократите подачу и обороты, обеспечьте более стабильный поток СОЖ или уменьшите шаг Q. При работе с вязкими материалами нередко помогает предварительное развертывание коротким сверлом с последующей сменой на длинномер; на алюминиевых сплавах – более агрессивная кромка с полировкой канавок для свободного скольжения стружки; на закаленных – карбид с жестким креплением и максимально предсказуемой кинематикой.

Когда переходить на специализированные системы? Сравнение BTA vs Пистолетные

Отдельный разговор – специализированные системы глубокого сверления. Пистолетные сверла в сочетании с направляющей втулкой и осевой подачей СОЖ держат прямолинейность и обеспечивают устойчивый вынос стружки на больших глубинах при относительно небольшом диаметре. BTA-системы применяют обратный принцип: подача жидкости вокруг инструмента, а вынос стружки – по внутреннему каналу, что особенно эффективно на крупных диаметрах и глубинах. Это уже «тяжелая артиллерия», но знать о ней полезно хотя бы для того, чтобы вовремя признать границы возможностей обычного спирального сверла.

Есть еще несколько прикладных штрихов, которые регулярно экономят время и сохраняют инструмент. Не пренебрегайте центровочным сверлом или коротким «пилотом» – он стабилизирует заход и снижает биение длинномера. Следите за высотой плоскости R: слишком низко – рискуете шлепать стружкой по режущей кромке; слишком высоко – теряете секунды на каждом цикле. Не бойтесь корректировать стратегию «по месту»: если стружка вдруг пошла лентой – уменьшите шаг, добавьте паузу, увеличьте давление или перенаправьте струю. И обязательно учитывайте эффект «дышащей» геометрии в узких отверстиях: при росте глубины даже небольшое осевое биение наращивает контакт по стенкам, так что проверка оправки, патрона и вылета – не формальность, а часть надежного процесса.

В итоге, глубокое сверление – это не про «чудо-сверло», а про согласованную работу инструмента, охлаждения и движения. Параболические канавки, подача СОЖ через шпиндель, грамотно настроенный G83 или индивидуальный цикл, корректные режимы и дисциплина в управлении стружкой – вот набор, который реально снижает вероятность поломки, дает ровную стенку и делает процесс предсказуемым. Когда все это учтено, серия из сотни отверстий превращается из лотереи в повторяемую технологическую операцию – именно такого результата и ждут от станка с ЧПУ.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.