Устройство лазерных станков для резки труб. Часть 5

Защитные кожухи и система безопасности

Лазерный комплекс — это оборудование повышенной опасности, поэтому конструктивно предусмотрены различные защитные элементы.

Кожухи и ограждения. Многие труборезы выполняются в виде закрытой кабины: зона, где лазер режет, закрыта стенками из непрозрачного материала или из лазерозащитного стекла, блокирующего излучение. Дверцы снабжены концевыми выключателями: при открытии лазер выключается. В более простых моделях может быть открытая конструкция, тогда зона вокруг станка должна быть ограждена, а операторы снабжаются лазерными защитными очками.

Заземление и защита от искр. Поскольку резка — потенциальный источник воспламенения (искры, горячие частицы), станки имеют огнестойкое исполнение кожухов, заземление всех металлических частей для отвода статического электричества. Вытяжные фильтры снабжаются искрогасителями. Иногда внутри корпуса ставят датчики дыма и системы пожаротушения, особенно если станок работает без присмотра.

В целом, производители стремятся сделать так, чтобы оператор мог безопасно работать рядом с лазерным станком, не рискуя зрением и здоровьем, а сам станок мог без аварий функционировать долгие годы. Правильная конструкция — это всегда баланс: максимальная открытость для удобства загрузки/выгрузки труб и в то же время закрытость опасных узлов. В современных моделях этот баланс найден — часто зона зажима трубы доступна, а зона реза закрыта.

Расходные материалы и параметры резки

Одним из примечательных аспектов лазерного станка является то, что у него по сути нет традиционного режущего инструмента — в привычном понимании, как фрезы или пилы. Инструментом выступает лазерный луч, сфокусированный оптикой. Тем не менее для поддержания процесса резки требуется ряд расходных материалов и настройка технологических параметров.

Основной расходный элемент головки — защитное стекло. Это прозрачная пластина, стоящая перед линзой. На нее могут попадать брызги расплава и копоть. Стекло периодически очищают, а когда оно покрывается налетом или микроповреждениями — заменяют (стоимость его относительно невысока). Меняют стекло обычно каждые несколько смен или по датчику (в некоторых головках стоит датчик пропускания, показывающий, что стекло загрязнено).

Вспомогательные газы. Предприятие постоянно тратит кислород или азот при работе лазера. Это входит в себестоимость резки. Расход газа зависит от толщины и протяженности реза: например, резка 1 метра нержавейки толщиной 5 мм азотом может потребовать десятки литров азота (в газообразном эквиваленте). Чтобы оптимизировать расход, настраивают давления и диаметр сопла, используют программы экономии (например, некоторые контроллеры уменьшают подачу газа на холостых пробегах или останавливаются, если рез задерживается).

Сопла и керамические держатели. Сопло — маленькая, но важная деталь. Его отверстие должно быть идеальной формы; если оно деформируется или забивается брызгами, качество реза ухудшится (струя газа станет нецентральной, турбулентной). Поэтому сопла периодически прочищают (например, мягкой щеткой от нагара) и меняют при повреждении. Сопла недороги, их следует иметь набор под разные задачи.

Также керамический изолятор-держатель сопла — кольцо, соединяющее сопло с головкой — является расходником. Оно изолирует сопло и принимает на себя часть тепловой нагрузки. Современные держатели из технической керамики очень долговечны, но при неосторожности их можно сколоть, либо они деградируют от многократных нагревов. Преимущество керамики — она редко требует замены, а если и требует, то стоит дешевле, чем, например, замена оптики. Качественные керамические держатели позволяют сократить простой и экономят деньги, снижая частоту замен сопел и обеспечивая стабильность энергии луча.

Оптоволоконный кабель. Сам по себе лазерный световод рассчитан на долгую службу (десятки тысяч часов), но тоже является расходником в том смысле, что его ресурс не бесконечен. Со временем волокно может деградировать из-за колоссальной световой нагрузки (проявляется как снижение мощности). Или его можно повредить небрежным обращением (перелом, перегиб). Обычно световод служит столько же, сколько и источник, но в случае аварии его можно заменить.

Параметры резки

Каждый материал и толщина требуют подбора технологических параметров.

Мощность лазера. Измеряется в ваттах или киловаттах, регулируется от 0 до 100% от номинальной. Этот параметр определяет, сколько энергии выдается на материал. Для тонких деталей часто используют не полную мощность даже на мощном лазере, иначе прорезание будет слишком резким и может вызывать грат. Для толстых — максимальную или близкую к ней. Программист закладывает мощность как постоянную либо переменную.

Скорость резания. Скорость линейного перемещения головки (и вращения трубы) определяется толщиной и сложностью контура. Есть оптимальное сочетание скорости и мощности: слишком быстро — лазер не успеет прорезать и оставит перемычки; слишком медленно — избыточное нагревание, шлак, прожоги. Это устанавливается опытным путем и обычно берется из справочника производителя станка.

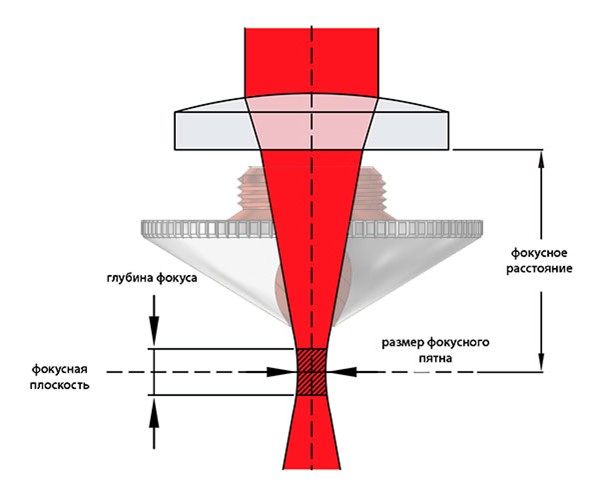

Фокусное положение. Оператор может смещать фокус относительно поверхности: в материал (отрицательное смещение) или выше поверхности (положительное). Для разных режимов делают по-разному. Например, при резке кислородом толстых пластин часто фокус ставят чуть внутри металла, чтобы прожог шел увереннее. А при резке тонкого материала азотом фокус немного выводят выше, чтобы луч расширялся через толщу и кромки получались гладкими. В труборезах особенно важно правильно сфокусироваться на криволинейной поверхности, поэтому автофокус-главы держат оптимальную позицию во время резки по цилиндру. Как правило, оптимальное фокусное расстояние настраивается тестами на каждой толщине.

Тип и диаметр сопла. Для тонкого металла ставят однослойное сопло малого диаметра. Для толстого — сопло побольше, иногда двухпоточное, которое окружает центральную струю еще кольцевой обдувкой — это улучшает отвод расплава с толстых срезов. Выбор сопла — часть работы технолога.

Высота сопла над материалом. Хотя датчик высоты держит зазор, его нужно задать — обычно это 0,7 мм или около того. Если слишком далеко — рез хуже (луч расфокусируется к месту, да и газ рассеивается), если слишком близко — сопло может задеть неровность или брызги сильнее летят на линзу. Так что правильно выставленный зазор — важный параметр для стабильности.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.