Устройство лазерных станков для резки труб. Часть 2

Оптическая система и режущая голова

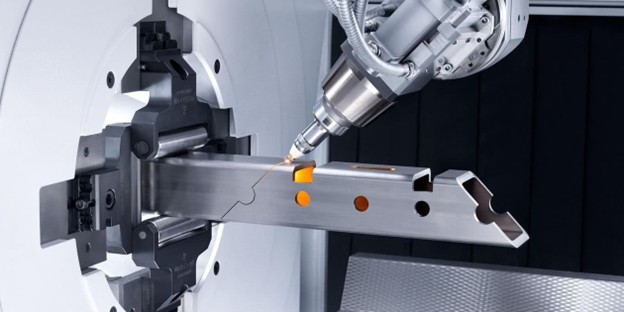

Режущая голова — узел, в котором формируется непосредственно режущий лазерный луч, фокусируемый на материал. В волоконном станке лазерный луч по световоду поступает в режущую голову, где проходит через коллиматор (прямое выравнивание пучка) и фокусирующую линзу. Линза собирает луч в крошечное пятно на поверхности трубы, достигая колоссальной плотности энергии.

Режущая головка выполняет несколько важных функций:

Фокусировка луча. Объектив (или набор линз) наводит резкость луча на требуемое расстояние — обычно на поверхность или чуть внутрь толщины металла. От правильной фокусировки зависит качество реза: если фокус слишком высоко или низко, могут появляться заусенцы. Поэтому современные головы оснащены автоматической фокусировкой (сервоприводом линзы), которая позволяет быстро менять фокусное расстояние под разную толщину материала даже внутри одной программы.

Подвод вспомогательного газа. В головке предусмотрено сопло, через которое подается струя газа (кислород, азот или воздух) со скоростью, достаточной для продувки расплава из реза. О газе подробнее мы поговорим отдельно, здесь важно, что сопло — неотъемлемая часть оптической системы. От его диаметра и формы зависит стабильность реза и качество кромки.

Датчики высоты. Практически все лазерные головы имеют емкостный датчик или оптический датчик расстояния до поверхности металла. Он контролирует зазор между соплом и деталью и обеспечивает автоподдержание высоты. Это необходимо, чтобы фокус оставался постоянным, даже если труба имеет небольшие изгибы или бьет при вращении. Датчик высоты связан с приводом оси Z, который при любом отклонении заготовки поднимает или опускает голову, сохраняя фокусное расстояние оптимальным.

Защита оптики. Перед фокус-линзой обычно ставится сменное защитное стекло, которое оберегает дорогую оптику от брызг расплавленного металла и пыли. Стекло — расходный материал, его проще заменить, чем линзу. Оно должно быть абсолютно прозрачным для лазерного излучения на рабочей длине волны.

Корпус режущей головки крепится к подвижной каретке, которая движется вдоль трубы и может перемещаться вверх-вниз. Некоторые головы имеют возможность наклона (ось B) для выполнения фасок.

Современные головки отличаются тем, что они адаптивные: могут динамически менять фокус, имеют сенсоры контроля потока газа, датчики столкновения (если голова вдруг упрется в заготовку, станок экстренно остановится) и другие «умные» функции для безопасной и оптимальной работы.

Система числового управления (ЧПУ) и приводы

Лазерный труборез — это высокоточный станок с числовым программным управлением. Его «мозг» — контроллер ЧПУ, который координирует работу всех узлов: движение осей, мощность лазера, включение газа, фокусировку и прочее. Оператор готовит программу (обычно на основе CAD-чертежа детали, используя CAM-систему для лазерной резки труб) и загружает в ЧПУ. Далее электроника выполняет эту программу, двигая узлы станка.

Основные компоненты системы управления и движения

Приводы осей. Как правило, это серводвигатели на каждой подвижной оси. Серводвигатели обеспечивают высокую скорость и точность позиционирования, с обратной связью по энкодеру. Это дает позиционирование с точностью ±0,03-0,05 мм или лучше. В бюджетных станках могут использоваться и шаговые двигатели, но для профессиональных труборезов это редкость — точность и надежность серво выше.

Направляющие и передачи. Линейные перемещения осуществляются по закаленным направляющим. Часто применяются профилированные направляющие с каретками на шариках — они дают плавный ход и выдерживают нагрузку. Для привода могут использоваться реечные передачи с шестерней (для длинных перемещений — более быстрые, но с редуктором) или шариковинтовые пары (ШВП) — для осей, где нужна сверхточность на небольшом ходе. Например, ось фокусировки обычно на ШВП, а вот ось перемещения головки вдоль 8-метровой трубы — на рейке.

Патроны с приводом. Главный патрон, зажимающий и вращающий трубу, тоже содержит привод — обычно серводвигатель через редуктор вращает патрон с трубой. ЧПУ синхронизирует вращение с движениями головки, чтобы вырезать спиральные или круговые элементы. Очень важно, чтобы патрон обеспечивал точное концентричное вращение без биения — для этого применяется самоцентрирующийся патрон, зажимающий трубу по центру. Многие станки оснащены автоматическим патроном, который сам подстраивается под диаметр трубы и центрирует ее. Второй (задний) патрон, если есть, — часто пассивный, он настраивается под размер, но в более продвинутых моделях и задний патрон имеет привод синхронного вращения (чтобы поддерживать длинные трубы, вращая с обеих сторон).

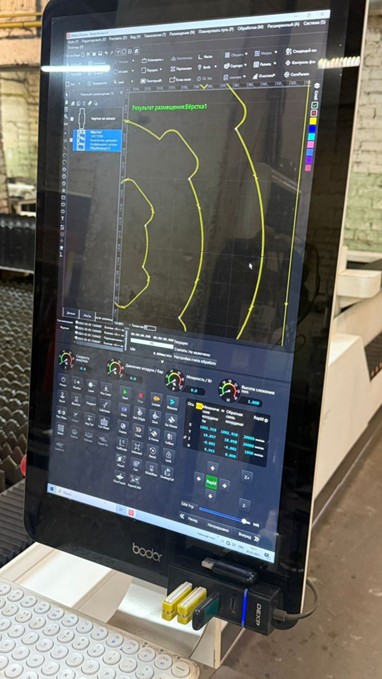

Контроллер ЧПУ и программное обеспечение. В шкафу управления находится CNC-контроллер — специализированный промышленный компьютер или плата, выполняющая интерполяцию траекторий. Оператор общается со станком через панель управления (экран и клавиатура/пульт), где отображается текущий процесс, можно задавать параметры. В ПО обычно предусмотрены функции оптимизации раскроя, автоматического nesting (раскладки деталей по длине трубы для минимизации отходов), база технологий резки (параметры мощности/газа под разные материалы). Современное ПО также позволяет импортировать 3D-модели трубных конструкций и автоматически генерировать управляющие программы на отдельные трубы с учетом требуемых стыковочных вырезов.

Система управления также следит за безопасностью: подключены датчики закрытия защитных кожухов, сигнализации, аварийная кнопка остановки. В случае нештатной ситуации (например, пропадет сигнал с датчика высоты или перегрев лазера) контроллер приостанавливает резку и оповещает оператора.

В итоге, слаженная работа сервоприводов, направляющих и ЧПУ обеспечивает плавное движение лазерной головки по сложным контурам на поверхности трубы. Благодаря жесткости системы достигается высокая повторяемость: станок может выдерживать точность позиционирования ±0,05 мм и резать сложные фигуры на трубе по одной траектории снова и снова без отклонений.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.