Устройство лазерных станков для резки труб. Часть 1

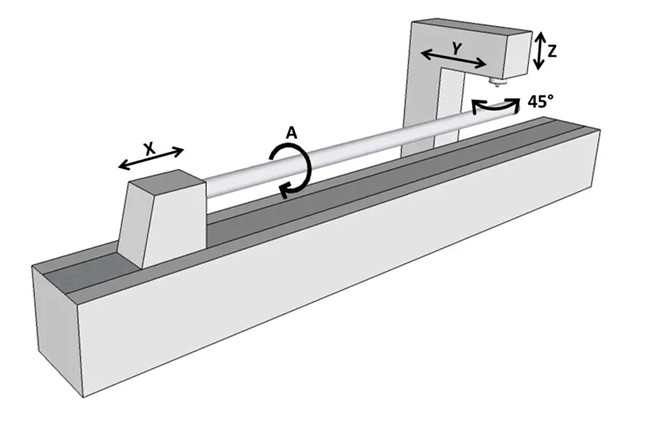

Типовой промышленный оптоволоконный лазерный труборез: массивная станина поддерживает длинную трубу, слева виден передний патрон с приводом для зажима и вращения трубы, по центру — подвижная режущая головка. Такое устройство обеспечивает высокую точность и стабильность при работе с трубами большой длины.

Конструкция лазерного станка для резки труб существенно отличается от станка для резки листа, главным образом из-за необходимости надежно фиксировать и вращать длинномерную заготовку. Тем не менее в целом набор узлов схож — любой лазерный труборез включает механическую часть, лазерный источник, оптическую систему и систему управления. Рассмотрим основные компоненты такого станка и их функции.

Станина и опорный ролик

Станина трубного лазера имеет направляющие, по которым перемещается механизм подачи трубы. Также на станине крепятся опоры для трубы — это могут быть ролики или дополнительные люнеты, поддерживающие длинную заготовку, чтобы она не прогибалась под собственным весом. Например, при резке 6-метровой трубы диаметром 100 мм середина может провисать — опорные ролики, установленные на станине, предотвращают это. В современных станках положение таких опор регулируется автоматически под размер трубы.

Дополнительный патрон

Кроме того, станина несет на себе задний шпиндель (задний патрон), который перемещается вдоль направляющих, подстраиваясь под длину заготовки. В собранном виде станок выглядит как длинная рама, на одном конце которой расположен главный патрон, на другом — подвижный патрон/упор, а между ними перемещается каретка лазерной головки.

Задний патрон

Лазерный источник (генератор излучения)

Лазерный источник — сердце станка, генерирующее лазерный луч необходимой мощности. В волоконных труборезах используется оптоволоконный лазерный генератор. Он представляет собой модуль, обычно расположенный отдельно в шкафу, соединенный с режущей головой оптоволоконным кабелем.

Основу генератора составляют легированные оптические волокна, в которых происходит усиление света. Высокомощные лазерные диоды («насосы») испускают свет, который вводится в активное волокно и там преобразуется в узконаправленный лазерный луч с длиной волны около 1 мкм (для иттербиевого лазера). В конструкции лазера задействованы специальные волоконные решетки Брэгга — они выполняют роль зеркал-резонатора, отражая часть света для усиления и пропуская часть наружу в виде выходного лазерного пучка. Таким образом получается стабильный выход высокоэнергетического лазерного излучения.

Оптоволоконный лазер отличается рядом особенностей. Очень высокий КПД — 30-40%, что означает меньший нагрев и энергопотребление. Длительный срок службы — ресурс накачивающих диодов и самого волокна составляет десятки тысяч часов непрерывной работы. Неприхотливость в обслуживании — нет газовой смеси, нет оптических зеркал внутри (только миниатюрные решетки в волокне), поэтому не требуется частая регулировка. Компактность –—модуль генератора сравнительно мал (размером с шкаф или тумбу), легко размещается в цеху.

Мощность источника выбирается под потребности: существуют волоконные лазеры от 500 Вт для тончайших работ до 10-20 кВт для промышленной резки толстых труб, а в некоторых случаях, как упоминалось, и 50-100 кВт системы (чаще для листов, но и для труб их начинают применять). Лазерный источник обычно имеет систему активного охлаждения (чаще водяного), о ней скажем отдельно.

Стоит отметить: цена лазерного станка во многом определяется мощностью и качеством лазерного источника. Это высокотехнологичный узел, производимый ограниченным числом компаний (IPG Photonics, Raycus, Maxphotonics и др.). Однако именно он определяет производительность станка: чем выше мощность, тем быстрее резка и толще материал можно резать.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.