Точность начинается до запуска: системный подход к подготовке станка с ЧПУ. Часть 1

Значение подготовки станка с ЧПУ

Готовность станка к резанию начинается задолго до нажатия кнопки запуска УП. От того, как вы пройдете этап подготовки, зависит не только размер в сотых, но и устойчивость процесса: сколько деталей подряд получится без вмешательств, как долго проживут инструмент и шпиндель, сколько времени уйдет на переналадку и сколько раз вы вернетесь к первой операции из-за мелочи.

Чистота базовых поверхностей

Смена начинается с механики. Стружка под губкой тисков, капля СОЖ на базовой кромке, мусор в Т-пазах – это не «пыль», а источник систематической ошибки уже на первой детали. Стол, крепежная плита, опорные поверхности приспособлений протираются; пазы и щели продуваются короткими импульсами без фанатизма, чтобы не загонять абразив в гармошки и подшипники. Если используете внешнюю мойку эмульсией, держите умеренный напор и понимаете, куда уходит жидкость: залитый датчик или переполненный поддон быстро обернутся проблемой. Полезно визуально проверить состояние уплотнений и щеточных кромок чип-конвейера: если они забиты микрочипом, очистите их сразу, а не на аварийной остановке.

Отдельно – контактные конуса и базовые посадки. Чистый шпиндельный конус и чистая посадка нулевой точки на плите убирают микронную «пирамидку» из грязи, которая иначе превратится в конусность на плоскости. Легкая протирка и контрольная подсветка на предмет кислых пятен/задиров экономят гораздо больше, чем кажется.

Инструменты: от правильного держателя до живучести режущей кромки

Даже при наличии магазина инструментов подготовка начинается на тележке. Инструменты комплектуются в «своих» державках, контролируется вылет, чистота хвостовика, состояние посадочного конуса. Для ER-патронов момент затяжки гаек – по спецификации производителя, а не субъективным ощущениям»: перетяжка деформирует цангу, недотяжка – дает проскальзывание и биение. Термозажим и гидропатроны требуют своей дисциплины – от чистых поверхностей до контролируемой усадки и отсутствия течей. Если планируются высокие обороты, баланс держателя – не теория: на 12-15 тыс. об/мин небаланс материализуется в вибрацию, ускоряет износ кромки и ухудшает Ra. Вылет выбирается минимально возможный для доступа; «запас» вылета на всякий случай почти всегда оборачивается потерей жесткости.

Таблица инструментов – это не архив, а живой документ: T-номер, H-длина, D/R-компенсация, держатель, вылет, назначение, ресурс. Если стойка умеет считать стойкость, заранее задаются пороги по времени резания/количеству деталей и правила замены. Полезно держать «наборы под смену»: инструмент, тележка, сопроводительная карта – все в одной группе, которую легко перенести к станку.

Термопатрон

Прогрев станка

Металл расширяется. Программа прогрева на холодной машине – способ привести узлы к стабильной температуре и распределить смазку, а не «ритуал до кофе». Шпиндель разгоняется ступенчато с выдержками, оси проходят диагонали в умеренных ускорениях. Если изделие чувствительно к размеру, критичные нули и калибровки разумно выставлять уже после выхода на рабочую температуру, а не сразу после включения. Хорошая практика – запускать прогрев параллельно сборке инструмента и оснастки: время прогрева отрабатывается полезной работой.

Корректное определение длин и радиусов инструментов

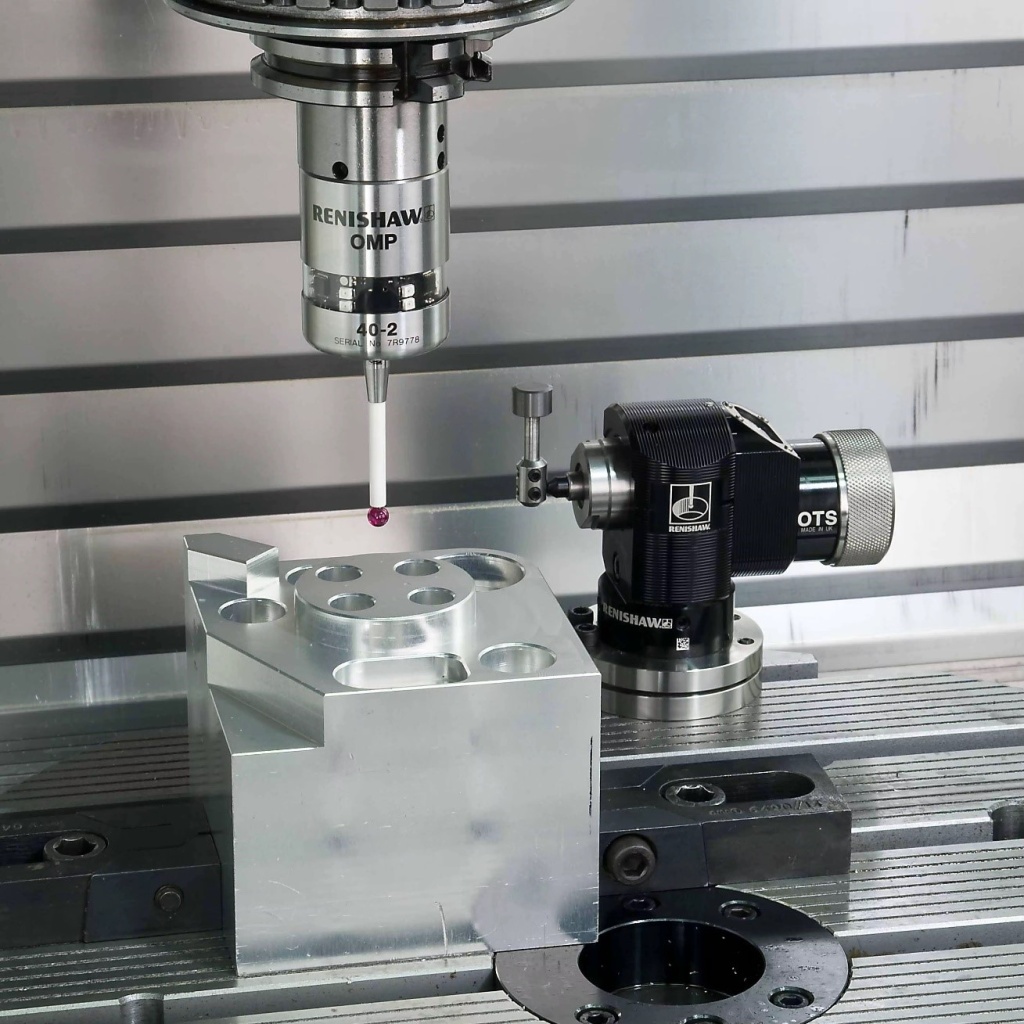

Станку нужно «знать», где реальный кончик инструмента и какой у него радиус/диаметр. Длины заносятся в H-корректоры, радиусы/диаметры – в D/R для G41/G42. На машинах с контактным датчиком процедура автоматизирована; при ручной установке касание по эталону, запись и контрольный «сухой» проход – обязательная дисциплина. Важно не смешивать сущности: длина инструмента – про инструмент, Z-ноль – про оснастку/заготовку. Смешение приводит к «плавающему Z» между сменами. Если используется радиусная компенсация, в D-таблице должны быть фактические значения для текущего инструмента, а не паспортная цифра из каталога «на круг».

Калибровка самого измерителя длины – часть подготовки. Раз в регламент (или после вмешательств) проверяйте его на эталонном калибре: если есть смещение, корректируйте, а не подправляйте вручную каждую длину – так рождается наследуемая ошибка.

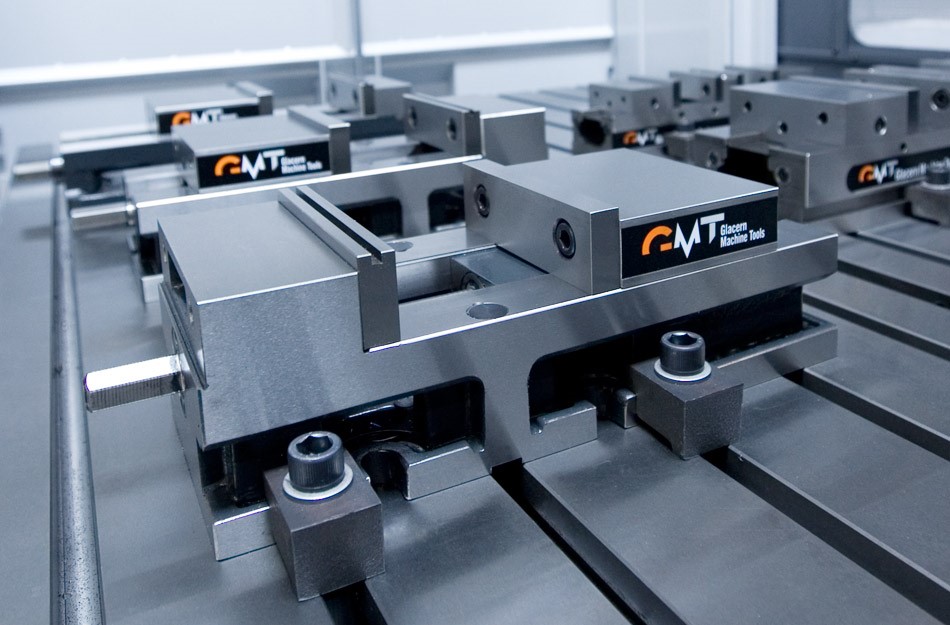

Монтаж и проверка оснастки

Тиски, плита, куб, паллета – приспособление должно каждый раз вставать одинаково. Ключи под Т-паз, установочные штифты, системы «ноль-точка», шариковые замки – инструменты для этого. После фиксации индикатором контролируется параллельность опорных кромок осям. При длинных плитах и 4-й оси добавляется задняя опора: балка не должна «дышать» на тяжелом резе. Сила затяжки крепежных болтов – по моменту, а не на глаз: перетяжка ведет к короблению, недотяжка – к микросдвигам на резких ускорениях. Чистота баз – снова ключ: одна песчинка на плите – десятки микрон по периметру, которые потом отбиваются на посадках и плоскостности.

Если используется «ноль-точка» или паллеты, проверьте чистоту и смазку замков, отсутствие стружки в гнездах, корректность защелкивания. Нагружая паллету вне станка, помните про безопасность: гидро/пневмо-линии, упоры и штифты должны отрабатывать так же, как на машине, иначе «переезжает» база.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.