Технология производства ДСП. Часть 8

Измельчение древесины

Первичное измельчение древесины – один из ключевых этапов подготовки сырья в производстве древесных плит. Именно на этой стадии формируется базовая геометрия частиц, от которой в значительной мере зависит и дальнейшее качество готовой продукции.

Принято выделять три основных уровня измельчения древесины. Первый – это собственно первичное измельчение, при котором создаётся технологическая щепа. Основная задача этого этапа – задать длину частиц, тогда как параметры ширины и толщины варьируются в более широких пределах. Щепа на этом этапе получается достаточно крупной и может использоваться не только в плитной промышленности, но и в производстве целлюлозы или гидролизатов. Её габариты, как правило, составляют около 25 мм по длине, 20-30 мм по ширине и 3-6 мм по толщине.

Второй уровень – это вторичное измельчение, где щепа превращается в стружку или волокна, пригодные для формирования плит нужного качества. Здесь уже критически важно соблюдение заданной фракционности, поскольку от размеров частиц зависит плотность, прочность и внешний вид готовых плит. Третий уровень – доизмельчение. Он используется при необходимости дополнительной обработки материала для наружных слоёв ДСтП или для вторичного размола волокон в производстве древесноволокнистых плит мокрым способом.

Следует понимать, что эта последовательность может варьироваться в зависимости от производственной схемы. Например, если в распоряжении предприятия есть круглые лесоматериалы, то может быть целесообразно отказаться от щепорезных машин и сразу переходить к стружечным станкам. Это особенно актуально для производства плит типа OSB, где необходима крупноразмерная стружка, которую удобнее получать напрямую из древесины без промежуточной щепы.

Оборудование для измельчения древесины подбирается в зависимости от цели. Барабанные и дисковые рубительные машины, а также дезинтеграторы применяются для получения технологической щепы. Центробежные и валковые стружечные станки – для производства стружки внутренних слоёв ДСтП. Для более мелкой стружки, которая идёт на наружные слои, используют молотковые мельницы, размольно-ситовые или зубчато-ситовые установки.

Процесс разрыхления древесины для волокнистой массы осуществляется в дефибраторах. Если требуется более тонкая структура, то в ход идут рафинаторы и конические мельницы. Отходы – опилки, станочная пыль, шлифовка – могут либо добавляться в смесь без переработки, либо подвергаться дополнительному измельчению.

При первичном измельчении, особенно если оно проводится на неоткалиброванных материалах, получается широкий диапазон по длине, ширине и толщине частиц. Именно поэтому сортировка и последующая калибровка – обязательные этапы.

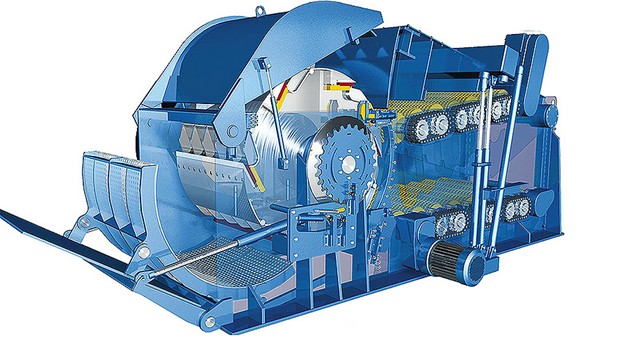

Барабанные рубительные машины оснащены вращающимся барабаном с закреплёнными на нём ножами. Если барабан «открытый», то щепа выходит более длинной, чем при «закрытом» исполнении. Эти машины подходят для переработки крупного сырья и отличаются высокой производительностью. Однако получаемая щепа может иметь избыточные размеры и не всегда соответствовать нормам по качеству.

Барабанная рубительная машина

У дисковых машин длина щепы зависит от выступа ножей на рабочем диске. Такие машины обеспечивают более стабильную форму частиц, но менее пригодны для переработки крупных объёмов сырья. Классификация дисковых машин учитывает направление подачи и выброса материала, форму ножей (плоские или геликоидальные), а также положение диска – вертикальное или наклонное.

Дисковая рубительная машина

Щепа, получаемая из рубительных машин, не всегда отвечает требованиям к качественной стружке. Поэтому её часто смешивают с резаной стружкой, которая более стабильна по толщине и форме. Плоская стружка обеспечивает лучший контакт между частицами, что критично при формировании плит. При недостатке плоскостных частиц плита теряет прочность и сильнее разбухает при воздействии влаги.

В европейской практике широко применяется измельчение древесного утиля – старых поддонов, ящиков, мебельных элементов и даже шпал. Для этого используют мощные дробилки с автоматической загрузкой. Загруженное сырьё поступает на рабочий вал с зубьями и шипами, где дробится на частицы длиной 100–500 мм. Полученный материал либо идёт на топливо, либо направляется на доизмельчение в молотковые дробилки. В таких установках через колосниковую решётку отсеиваются фракции нужного размера.

Современные российские производители предлагают как стационарные, так и передвижные рубительные машины. Последние особенно удобны для переработки лесосечных отходов прямо на месте заготовки древесины.

В стационарных рубительных установках применяется два основных подхода: гравитационная загрузка (щепа ссыпается в машину самотёком) и принудительная подача. Последний вариант обычно реализуется в виде совмещённого блока подачи и резания, где подающие вальцы имеют специальные гребёнки для лучшего захвата древесины. Такие машины способны перерабатывать древесину в щепу длиной от 4 до 35 мм. Часто они оборудуются встроенным ситом, что повышает качество и однородность щепы.

Для получения строго кондиционной щепы её необходимо просеивать. На многих предприятиях используются трёхуровневые сортировочные установки с наклонными ситами разных калибров. Крупная фракция возвращается на доизмельчение, мелочь утилизируется или идёт на топливо. Кондиционная щепа транспортируется дальше по линии, обычно через магнитный сепаратор.

Помимо вибрационных сит, применяется барабанная сортировка – при вращении барабана через сито отсеиваются мелкие частицы. Также используются роликовые классификаторы: в них сырьё разделяется в зависимости от размеров за счёт изменяющегося зазора между вращающимися валиками.

Барабанная сортировка щепы

Если крупная фракция требует дополнительной переработки, то её направляют в дезинтеграторы. Эти установки, как правило, выполнены в виде барабанных машин с открытым ротором. Они компактны, надёжны и эффективно справляются как с щепой, так и с кусковыми отходами. После сортировки доизмельчённый материал добавляется к основной массе технологической щепы и снова направляется в производственный цикл.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.