Технология производства ДСП. Часть 13

Прессование древесных плит

Предварительная подпрессовка стружечного или волокнистого ковра – важнейший этап, обеспечивающий стабильность и целостность формуемого пакета перед его загрузкой в горячий пресс. Основное назначение этого процесса – уплотнение материала до состояния, при котором он сохраняет форму при транспортировке и выдерживает механическое воздействие в момент подачи в прессовую установку. Кроме того, подпрессовка позволяет значительно сократить продолжительность самого процесса горячего прессования, что положительно сказывается на производительности линии и снижении энергозатрат.

Гидравлический пресс для производства дсп

В производстве древесно-стружечных плит (ДСтП) формуемый ковёр изначально имеет крайне низкую плотность – всего порядка 60-65 кг/м³. Из-за этого он подвержен деформациям, особенно при перемещении к прессу. Холодная подпрессовка, выполняемая с усилием до 3 МПа при поддонной технологии и до 4,5 МПа при бесподдонной, позволяет увеличить плотность ковра до 200–380 кг/м³. Такое уплотнение не только облегчает последующую подачу материала в пресс, но и обеспечивает предварительное формирование структуры плиты. Однако следует учитывать, что чрезмерное давление может привести к нерациональному впитыванию клея древесными частицами, что снижает прочность готовых плит. Поэтому параметры подпрессовки подбираются индивидуально с учётом плотности ковра, свойств связующего и конечных требований к плите.

Подпрессовочные установки – или форпрессы – подразделяются на три основные категории по принципу действия: позиционные, шагающие и проходные. Выбор конкретного типа зависит от способа формирования ковра, производственной схемы и требуемой производительности.

Позиционные форпрессы применяются в классических схемах с формированием ковра на поддонах. Их работа построена на циклическом действии: ковёр загружается на нижнюю плиту, сверху на него опускается рабочая плита (обычно с антипригарным покрытием – например, тефлоновым), после чего включается гидравлический пресс. Вся процедура занимает от 10 до 20 секунд. Плита, выполненная с облицовкой из фторопласта, предотвращает прилипание стружки и позволяет сохранить целостность верхнего слоя ковра при опускании пресса. Прессование производится строго контролируемыми усилиями, обычно в несколько этапов: сначала мягкое прижатие, затем плавное увеличение давления до требуемого значения, а после выдержки – его сброс и отвод верхней плиты.

В бесподдонной технологии чаще применяются шагающие форпрессы. Здесь ковёр непрерывно формируется на подвижной транспортной ленте и при этом продвигается сквозь пресс, который производит последовательные циклы сжатия по мере движения ленты. Такой механизм позволяет интегрировать подпрессовку в общий производственный поток, минимизируя остановки и обеспечивая равномерную плотность по длине ковра. Один шаг пресса составляет, как правило, 1740 мм. После завершения шага пресс возвращается в исходное положение для нового цикла.

Проходные форпрессы предназначены для использования в высокопроизводительных линиях непрерывного формования плит. Они бывают нескольких разновидностей: вальцовые, ленточно-вальцовые и гусеничные. Независимо от конструкции, основная задача этих установок – обеспечить равномерное уплотнение ковра по всей его длине при постоянной скорости его движения. Такие системы отличаются высокой стабильностью и способны выдерживать значительные линейные нагрузки – до 3 кН/см. Рабочее давление варьируется от 2 до 4 МПа, а в некоторых случаях может достигать 4,5 МПа.

Особый интерес представляет предварительное подпрессовывание ковра с подогревом. В таких установках нижняя плита разогревается до 70°C, а верхняя – до 50°C. Температурное воздействие ускоряет процессы испарения свободной влаги и частичного отверждения связующего, благодаря чему время горячего прессования значительно сокращается. Однако во избежание деформации ковра или ленты этот процесс требует крайне точного контроля и осуществляется на коротких временных отрезках.

Чтобы обеспечить равномерную структуру и предотвратить образование воздушных карманов, в конструкции проходных форпрессов часто применяется дополнительная бесконечная лента из пористого материала. Она способствует деаэрации поверхности ковра. Важным элементом оборудования становятся системы очистки и пылеулавливания – для этих целей предусмотрены щётки с подключением к вытяжной системе.

Подпрессовка может быть совмещена с рядом вспомогательных операций. Среди них – обрезка кромок ковра по ширине, а также высокочастотный подогрев, позволяющий довести температуру массы до 50–80°C ещё до загрузки в горячий пресс. Такое предварительное нагревание улучшает сцепление частиц и снижает длительность термореакции в горячем прессовании. В случаях, когда используется позиционный пресс, подпрессованный ковёр дополнительно разрезается на форматные пакеты, соответствующие размерам горячего пресса.

Если формование ковра осуществляется на сетчатых металлических поддонах, которые сами обеспечивают устойчивую структуру и равномерное распределение массы, необходимость в подпрессовке может отсутствовать. Это особенно актуально для непрерывных линий с высоким уровнем механизации, где каждый технологический элемент жёстко синхронизирован с предыдущим и последующим этапом.

Другие способы прессования древесных плит

Технологические параметры горячего прессования древесных плит играют ключевую роль в обеспечении высокого качества продукции при минимальных затратах времени и энергии. Процесс начинается с загрузки в пресс массы, представляющей собой трёхфазную систему, включающую твёрдое вещество, воду и воздух. Под воздействием температуры и давления в этой массе происходят сложные физико-химические преобразования, влияющие на структуру и свойства конечной продукции.

В начале процесса происходит сближение древесных частиц и вытеснение воздуха. На этом этапе начинают действовать силы молекулярного взаимодействия, которые обеспечивают начальное сцепление между частицами и способствуют формированию каркаса плиты. По мере повышения давления древесные частицы деформируются, увеличивается площадь их контакта, а структура массы становится более плотной. При достижении определённой температуры древесина приобретает пластичность, и степень упрессовки может достигать 70–90%. В завершении процесса происходит отверждение связующего, которое придаёт плите необходимую прочность.

На эффективность и результативность прессования влияют несколько параметров. Одним из них является влажность массы. Например, при производстве древесно-стружечных плит содержание влаги в наружных слоях должно находиться в пределах от 14 до 18%, а во внутренних – от 9 до 15%. При этом чрезмерная влажность увеличивает вероятность расслоения плит и требует дополнительных затрат энергии на испарение воды. Температурный режим также имеет решающее значение: в многоэтажных прессах температура составляет от 150 до 180°С, а в одноэтажных может достигать 220°С. Отклонения от заданной температуры по поверхности плит не должны превышать 5°С. В производстве MDF иногда применяют предварительный прогрев волокон высокочастотными токами для ускорения отверждения связующего.

Проходные прессы предоставляют больше возможностей для регулировки условий прессования в реальном времени. Их конструкция позволяет разделить зону обработки на участки с разной температурой и давлением. Ковёр загружается при сравнительно низкой температуре, что предотвращает преждевременное отверждение клея. Далее следует участок максимального давления, после чего температура снижается, и это смягчает условия парообразования внутри ковра. Такой подход обеспечивает равномерность плотности по толщине плиты и уменьшает вероятность появления дефектов.

Сравнение различных типов прессов позволяет выделить их особенности. Тактовые прессы, как одноэтажные, так и многоэтажные, отличаются простотой конструкции и надёжностью. Они применяются в условиях ограниченных производственных масштабов и там, где допускается использование разнообразного сырья. Однако такие установки требуют больших энергетических затрат и значительных производственных площадей. Проходные прессы, в свою очередь, обеспечивают высокую производительность и стабильное качество продукции при меньших расходах энергии. Удельное потребление электроэнергии у них составляет 11-12 кВт·ч на кубометр продукции, тогда как у тактовых установок этот показатель достигает 20-25 кВт·ч. Кроме того, проходные прессы требуют меньше древесины и связующего при производстве одинакового объёма плит, а припуск на шлифование у них практически отсутствует.

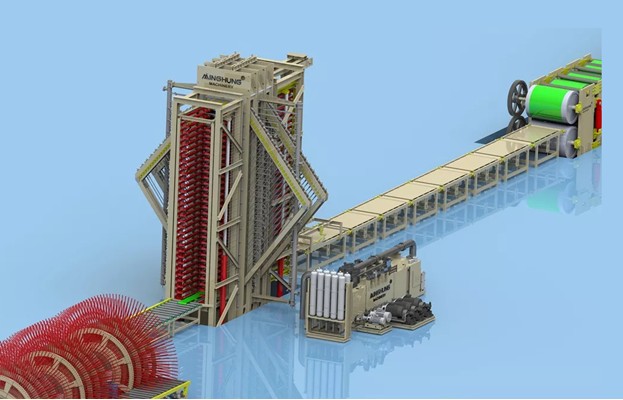

Общий вид проходного ленточно-валкового пресса

С точки зрения эксплуатации и капитальных вложений проходные прессы предъявляют более высокие требования к обслуживанию. Их рабочие ленты нуждаются в регулярной смазке специальными маслами и в тщательном уходе, поскольку любая деформация может повлиять на равномерность толщины плиты. Тем не менее при должной эксплуатации срок службы лент достигает 7 лет. Многоэтажные прессы обходятся дороже не только из-за своей конструкции, но и из-за необходимости дополнительных устройств – этажерок и накопителей поддонов, а также более массивных фундаментов. При этом удельные капитальные затраты на каждый метр полезной длины проходного пресса снижаются по мере увеличения общей длины установки.

Качество продукции, получаемой на современных проходных прессах, позволяет обеспечить высокий уровень равномерности плотности по всей толщине. Отсутствие резких скачков давления и температуры в процессе способствует минимизации внутренних напряжений и предотвращает дефекты. В отличие от тактовых прессов, где требуется больший припуск на последующее шлифование, продукция с проходных установок нередко нуждается лишь в лёгкой финишной обработке. Это позволяет сократить как расход материала, так и производственные затраты. Кроме того, возможность точной настройки технологических параметров по всей длине прессования даёт весомое преимущество в плане управления качеством.

Таким образом, выбор конкретного типа пресса и параметров работы с ним зависит от множества факторов: от требуемых объёмов выпуска, особенностей сырья и клеевых составов до экономических приоритетов и задач, стоящих перед производством. Грамотно подобранный и отлаженный режим горячего прессования способен существенно повысить эффективность и рентабельность всего технологического цикла.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.