Технология производства ДСП. Часть 11

Сортировка измельчённой древесины

Современное производство древесно-стружечных плит невозможно представить без эффективной сортировки измельчённого материала. Именно на этом этапе сухая стружка распределяется по фракциям с учётом её дальнейшего назначения: в наружные слои, внутренний слой, а также в отходы – грубую фракцию и посторонние включения. Визуально сортировочная установка напоминает мощный технологический комплекс, где всё рассчитано на точное и быстрое разделение частиц по их размеру, массе и форме.

Очень важно понимать, что под сортировкой стружки подразумевается отделение пыли и крупных включений от пригодной для производства массы. Это происходит после этапа сушки. А вот фракционирование – это уже следующая стадия, когда осмолённая стружка распределяется при формировании ковра. Оба эти процесса различаются по задачам и выполняются в разных зонах производственной линии.

Если завод работает по однопоточной схеме, то сортировка сухой стружки берёт на себя функцию разделения материала по назначению: наружные и внутренние слои. При двухпоточной схеме такое деление предусмотрено уже на входе сырья, а сортировка нужна, чтобы повысить однородность материала и его качество перед смешиванием со связующим. Часто происходит взаимный обмен между потоками: грубая фракция из наружного потока может направляться внутрь плиты, а мелкая – наоборот, наружу. Это позволяет оптимизировать структуру будущей плиты и достичь нужной прочности и гладкости поверхности.

Толщина частиц – один из ключевых параметров. Для стандартных плит во внутреннем слое применяются частицы более 0,8 мм, в наружных – от 0,4 до 0,8 мм. А в случае мелкоструктурных плит размеры ещё меньше: до 0,8 мм внутри и до 0,3 мм снаружи. Для такого тонкого деления используют несколько типов оборудования: механические, пневматические и комбинированные сепараторы.

Механические сортировки – наиболее простое и распространённое решение. Здесь стружка просеивается через вибрирующие сита, изготовленные из перфорированного металла. Это оборудование позволяет быстро отделить мелкие частицы и пыль, а также крупные включения. Чаще всего такие машины имеют два-три уровня сит, на которых материал разделяется по фракциям. Особенность конструкции – наличие качающихся рам и подвижных ситовых коробов, что обеспечивает равномерную нагрузку и высокую производительность.

В России такие машины получили широкое распространение благодаря своей надёжности и доступности. В них предусмотрено даже механическое удаление пыли и вибрационные щётки для самоочистки сит. Зарубежные аналоги выделяются продуманной шумоизоляцией и системой быстрой замены сеток. Несмотря на то, что точность сортировки здесь не абсолютна, этого уровня хватает для большинства задач, особенно если наружные слои проходят дополнительную пневматическую сортировку.

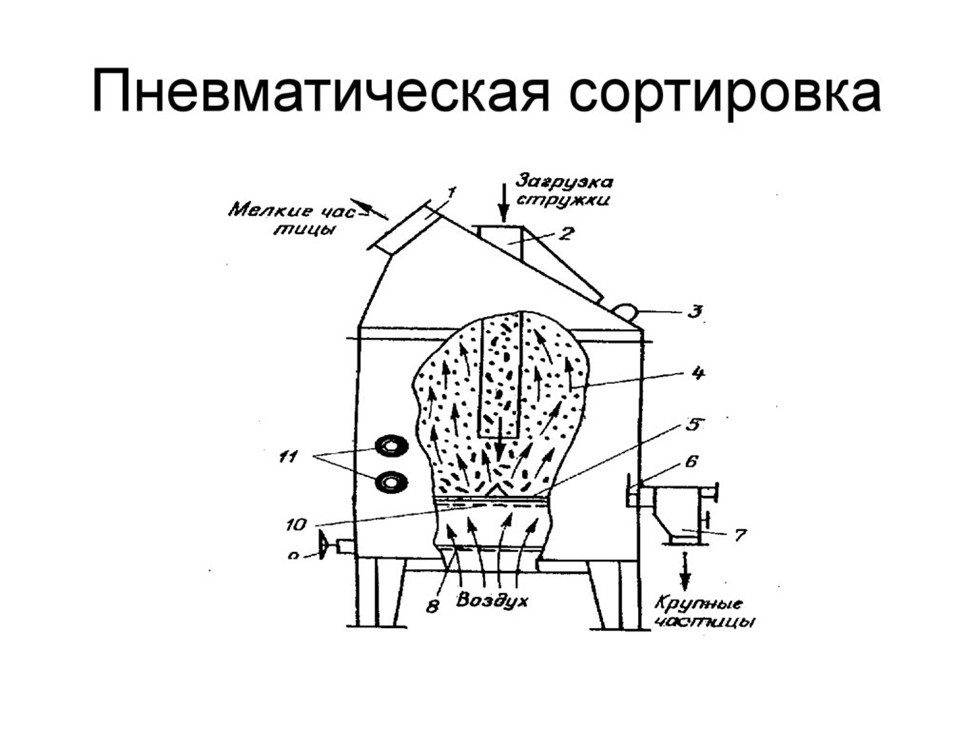

Пневматические сортировки работают по иному принципу. Частицы поднимаются или оседают под воздействием воздушного потока в вертикальной трубе. Тяжёлые частицы опускаются, а лёгкие – увлекаются вверх. Управляя скоростью потока, можно добиться довольно точного разделения, особенно если древесина однородна по породному составу. Однако, как только в одном потоке встречаются частицы разной плотности, эффективность пневмосортировки падает. Это ограничивает её применение на некоторых производствах.

Тем не менее преимущества пневматических систем очевидны: они компактны, не содержат движущихся механических частей и дают хорошую точность разделения. Особенно востребованы они при необходимости отделения пыли или лёгких включений. В некоторых системах применяется двухступенчатая схема, когда в одной трубе частицы делятся на три потока.

Комбинированные системы – это шаг вперёд в технологии сортировки. Они сочетают в себе вибросита и пневматическую камеру, что позволяет одновременно учитывать как размер, так и массу частиц. Например, крупная фракция, не прошедшая через сита, сразу же попадает в пневмокамеру и выдувается, если она слишком лёгкая. Таким образом удаётся добиться высокой однородности материала.

Хранение измельчённой древесины также требует серьёзного подхода. Объёмы стружки, потребляемой в сутки, достигают нескольких тысяч кубометров. Поэтому запасы должны быть всегда под контролем, а логистика перемещения – отлаженной. Основу инфраструктуры составляют вертикальные бункеры, которые экономят площадь и позволяют организовать равномерную подачу материала. Их оснащают системами контроля уровня, ворошителями, а также механизмами для предотвращения сводообразования.

В конечном счёте именно качественная сортировка и грамотное хранение материала позволяют выпускать стабильную по характеристикам плиту. А современные решения в области механики и автоматизации делают процесс более энергоэффективным, надёжным и экологичным.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.