Технология производства ДСП. Часть 10

Сушка и сортирование измельченной древисины

Начальная влажность древесной стружки, используемой при производстве древесно-стружечных плит (ДСтП), может варьироваться от 60 до 120%, в зависимости от исходного сырья и условий его хранения. Однако перед смешиванием с клеевым компонентом необходимо добиться значительно меньшего уровня влажности: от 1 до 5% для наружных слоёв и от 1 до 3% для внутренних. В начальной фазе сушки температура подаваемого сушильного агента может достигать 450°C.

Существует и альтернативный технологический подход, согласно которому стружку для среднего слоя высушивают до 10-12% влажности, а наружную практически не сушат, оставляя влагосодержание в пределах 40-45%. При горячем прессовании такой подход обеспечивает активное образование пара, ускоряющего прогрев и сушку всего ковра по толщине. Сырая стружка легче деформируется, что способствует лучшему уплотнению поверхности плит, при этом влага также выполняет роль теплового буфера, предотвращая преждевременное отверждение клея. Тем не менее данный метод не получил широкого применения в промышленности.

Некоторые производства находят экономически целесообразным содержать запасы сырой стружки, поскольку в процессе хранения она частично теряет влагу естественным образом, а её влажность выравнивается, что снижает энергозатраты на последующую сушку.

Исследования подтверждают, что оптимально дифференцировать влажность для наружных и внутренних слоёв плит. Для этого может быть применена раздельная сушка либо дополнительное увлажнение наружной стружки. При умеренном повышении влажности наружной стружки улучшаются пластичность древесины, качество уплотнения, теплопередача и формоустойчивость готовых плит. Внутренний слой, наоборот, должен быть как можно суше, чтобы водяной пар из него выходил на начальной стадии прессования.

Ключевыми факторами режима сушки являются температура и скорость движения сушильного агента. Например, повышение температуры с 140 до 260°C позволяет сократить продолжительность сушки на 60%, а увеличение скорости воздушного потока с 1 до 4 м/с – на 44%. Однако при сушке древесных частиц неоднородного размера возможна проблема: мелкие фракции пересушиваются быстрее, а крупные не успевают достичь нужной кондиции. Кроме того, мелкодисперсные частицы, особенно из смолистой древесины хвойных пород, склонны к самовозгоранию. Из-за этого на практике редко используется температура выше 150°C.

Оборудование для сушки древесной стружки и волокна

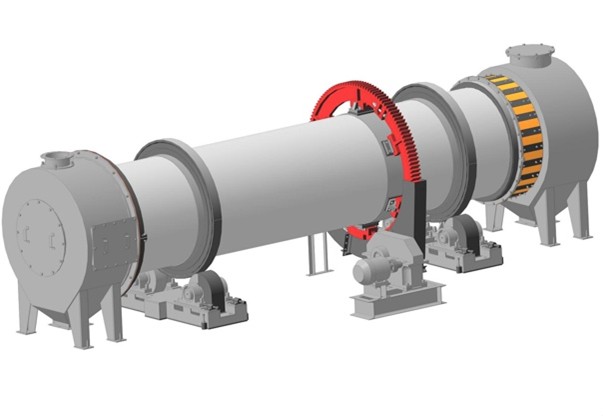

Для снижения влажности древесных частиц в производстве плит применяют различные типы сушильных установок как отечественного, так и зарубежного производства. Наиболее распространёнными являются конвективные сушилки, в которых древесина перемещается вдоль сушильной зоны с помощью механических или пневматических систем. Конструктивно такие аппараты представляют собой вращающиеся или неподвижные барабаны, а также трубчатые каналы различных форм.

В зависимости от конструкции и режима работы время сушки в таких установках варьируется от 0,5 до 30 минут. Максимально допустимая температура может достигать 500°C, а производительность – до 40 тонн испарённой влаги в час. По способу теплопередачи сушилки делятся на установки с прямым и непрямым нагревом. В системах прямого обогрева топочные газы вступают в непосредственный контакт с материалом, обеспечивая интенсивную сушку. Однако здесь есть риск самовозгорания и выделения токсичных выбросов, что требует систем очистки. В установках с непрямым обогревом нагрев происходит за счёт трубчатых теплообменников, что повышает безопасность, но снижает интенсивность процесса.

Вращающиеся барабанные сушилки

Сушилки барабанного типа работают по принципу сушки во взвешенном состоянии в потоке горячего газа. В отечественных моделях барабаны диаметром 2,2-2,8 м устанавливаются с небольшим наклоном и вращаются со скоростью до 4 об/мин. Внутри имеются лопасти, которые захватывают стружку и поднимают её, обеспечивая равномерную сушку. Температура в зоне подачи может доходить до 1000°C, на выходе – снижаться до 90–120°C. К недостаткам данного типа сушилок относят неравномерную конечную влажность, износ материала и образование смоляного налёта на лопастях при работе с хвойными породами.

Более усовершенствованные комбинированные установки дополнительно оснащены спиральными приставками, автоматикой регулирования температуры и противопожарными системами. В таких сушилках первый этап проходит при температуре до 350°C, вторая ступень – при более щадящих условиях, до 120°C.

Существует также трёхходовая модификация барабанных сушилок, где стружка последовательно перемещается по трём зонам барабана. Мелкие и менее влажные частицы покидают установку быстрее, а более крупные дольше остаются внутри, что повышает равномерность конечного результата.

Сушилки с сопловыми барабанами обеспечивают движение стружки по спирали благодаря специальным направляющим лопаткам и касательному распределению горячего газа. Это позволяет точно регулировать скорость перемещения материала и, соответственно, время его пребывания в сушильной зоне.

Пневматические и вихревые сушилки

Данный тип сушильного оборудования основан на прохождении древесных частиц через вертикальные или горизонтальные трубы, в которых они сушатся в потоке горячего воздуха. Такие установки часто служат как первая ступень двухфазной сушки.

Примером является система с рециркуляцией тепла: отработанный воздух частично возвращается в топку, снижая энергозатраты. Однако регулировать время пребывания частиц в такой трубе затруднительно, поэтому применяются комбинированные схемы с последующим дозасушиванием в барабане.

При двухступенчатой схеме пневмосушилка снижает влажность материала с 80–140% до 40–65%, а затем стружка поступает в барабан для финальной сушки. При этом слишком крупные частицы отсеиваются на этапе пневмосушки.

В производстве OSB-плит крупноразмерную стружку чаще сушат в одноходовых барабанах, поскольку высокая масса фракций делает пневматическую сушку малоэффективной. Схема таких установок аналогична обычным барабанным сушилкам, но учитывает особенности фракционного состава.

Сушка волокнистой массы требует применения исключительно пневмосушилок. Высокая удельная поверхность частиц и склонность к переплетению делают невозможным применение барабанных аппаратов. Волокно сушится при температуре до 160°C в трубах, по которым оно перемещается с большой скоростью. Предварительная сушка может происходить ещё в рафинёре или на этапе пневмотранспортировки, особенно если используется подогретый воздух.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.