Технология производства деревянных дверей. Часть 5

Для примера рассмотрим обобщенную технологию производства царговых дверей на современном оборудовании с ЧПУ

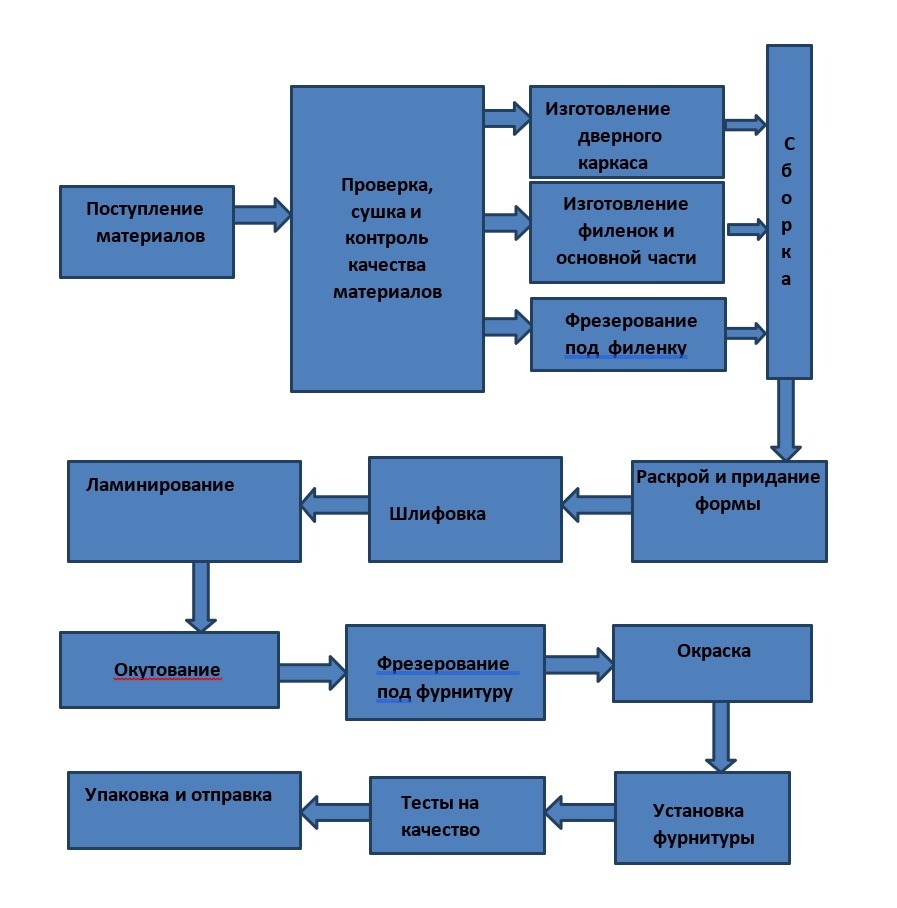

Производство дверей из дерева и древесных композитов широко востребовано в современной деревообрабатывающей промышленности. Во многих случаях для этого используется специализированное оборудование, поставляемое ведущими мировыми компаниями. Станки и эффективно спланированные системы на производстве позволяют автоматизировать множество этапов, делая весь цикл изготовления дверей более эффективным. Ниже рассмотрен пример технологического процесса, состоящего из нескольких последовательных шагов (см. «Рисунок 1»), который даёт общее представление о том, как именно создаётся дверь.

Процесс начинается с приёмки необходимых материалов. Поскольку дерево требует особых условий хранения и использования, полученную партию древесины и композитов вначале подвергают тщательной проверке качества: специалисты осматривают сырьё на предмет дефектов и проверяют влажность. Если уровень влаги превышает нормы, материал дополнительно сушат.

Следующий этап — изготовление каркаса двери. Для этого подготавливают вертикальные и горизонтальные элементы, которые затем соединяют, формируя прочную основу. Параллельно ведётся подготовка внутренней части дверного полотна. На нее при необходимости наносят вспомогательный слой и склеивают детали горячим прессованием. Если предполагается наличие остекления, параллельно изготавливаются оконные вставки.

Когда все основные элементы готовы, их собирают в единое полотно. Далее следует раскрой, на котором двери придают требуемые контуры, а также выполняют фрезеровку фигурных элементов, если это предусмотрено дизайном. Затем поверхность двери шлифуют и очищают, чтобы подготовить её к ламинированию если мы производим дверь такого типа, или подготавливают под покраску, если этого требует технология. На поверхность наклеивают финишный шпон — тонкий слой древесины ценных пород, выполняющий сразу две функции: защищает основу от повреждений и придаёт изделию эстетически привлекательный вид. Края шпона окантовывают, чтобы предотвратить его отслаивание на стыках и торцах.

После формирования декоративного слоя в полотне прорезают отверстия под замки, дверные ручки и петли. На этом же этапе могут выполняться дополнительные элементы оформления, например, изгибы или углубления под фурнитуру. Затем дверь покрывают несколькими слоями лакокрасочных материалов, которые защищают древесину от внешних воздействий и завершают декоративную отделку. Когда краска высыхает, устанавливают фурнитуру и дополнительные аксессуары согласно требованиям заказчика.

Прежде чем изделие поступит на склад или к конечному потребителю, его тестируют на соответствие стандартам качества: проверяют прочность сборки, надёжность крепления элементов и общее соответствие заданным спецификациям. По итогам проверки дверь упаковывают в защитную плёнку, чтобы сохранить её внешний вид при транспортировке и хранении. Если дверь оснащена окном, некоторые операции — в частности, сборка и остекление — могут выполняться чуть раньше или позже по ходу общего технологического процесса, однако логика производства в целом остаётся схожей: сборка, раскрой, шлифовка, ламинирование, покраска и установка фурнитуры. Такой последовательный подход позволяет добиться высокого качества готовых дверей и сохранить их эксплуатационные характеристики на долгие годы.

Поступление материалов

На производстве дверей задействуется широкий спектр материалов, призванных обеспечить надёжность и эстетическую привлекательность конечного продукта. В первую очередь, это пиломатериалы для изготовления дверных рам, различные деревянные профили, а также искусственные древесные плиты, которые используются в качестве сердцевины дверного полотна или в качестве дополнительного внутреннего слоя. Кроме того, применяются шпоны для декоративной облицовки, клеевые составы и лакокрасочные материалы, а при необходимости — стекло для остеклённых моделей дверей.

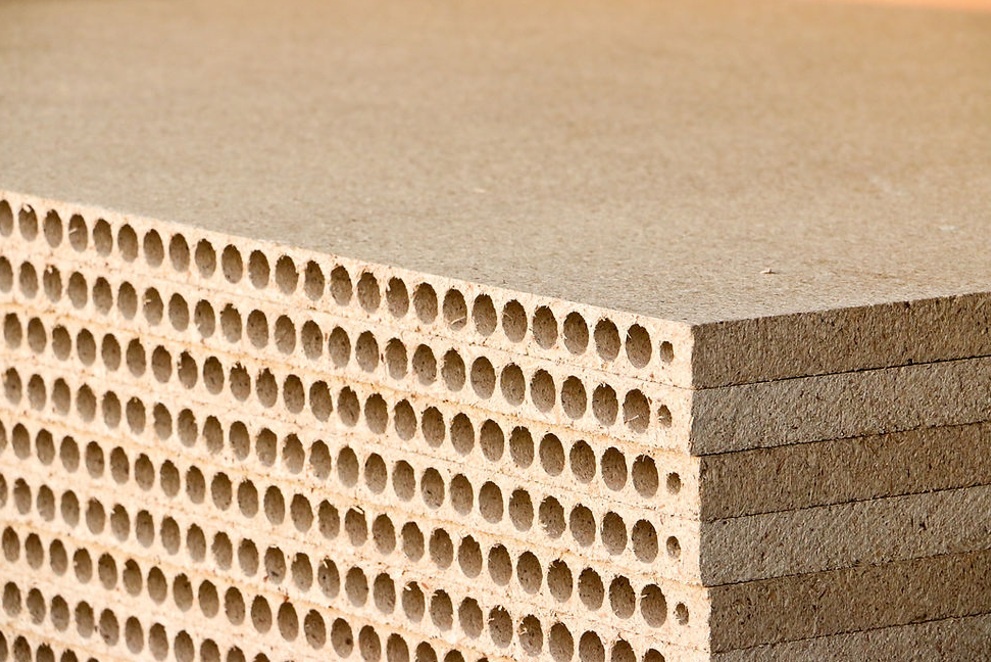

Сегодня на рынке существует несколько разновидностей искусственных плит, каждая из которых имеет специфические свойства. К наиболее распространённым относят панели сотового заполнителя, трубчатую плиту, фанеру, МДФ (плиты средней плотности) и ХДФ (плиты высокой плотности). Из них особенно интересен трубчатый материал — новая разработка, которая приблизительно на 60% легче цельной древесины, но при этом обладает высокой прочностью. Такая плита выдерживает нагрузку до 20 кг на 1 см2. Секрет кроется в особой внутренней структуре, напоминающей систему продольных трубок. Она не только придаёт конструктивную жёсткость, но и обеспечивает дополнительное звукопоглощение, что немаловажно для межкомнатных дверей.

Каждый из этих материалов выбирается с учётом конкретной задачи и особенностей будущих условий эксплуатации. Так, лёгкие сотовые наполнители чаще используют для снижения общего веса двери, тогда как МДФ и ХДФ применяются, когда требуется повысить жёсткость конструкции. Наличие же стекла в составе позволяет добавлять в интерьер больше света и визуальной лёгкости, но требует особо тщательной укладки и закрепления.

Таким образом, ещё на этапе приёмки и сортировки материалов важно обращать внимание на их качество, соответствие техническим параметрам и оптимальное сочетание с другими комплектующими. Ведь от грамотного выбора сырья напрямую зависят прочность, звукоизоляция, теплоизоляционные характеристики и итоговый внешний вид межкомнатной двери.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.