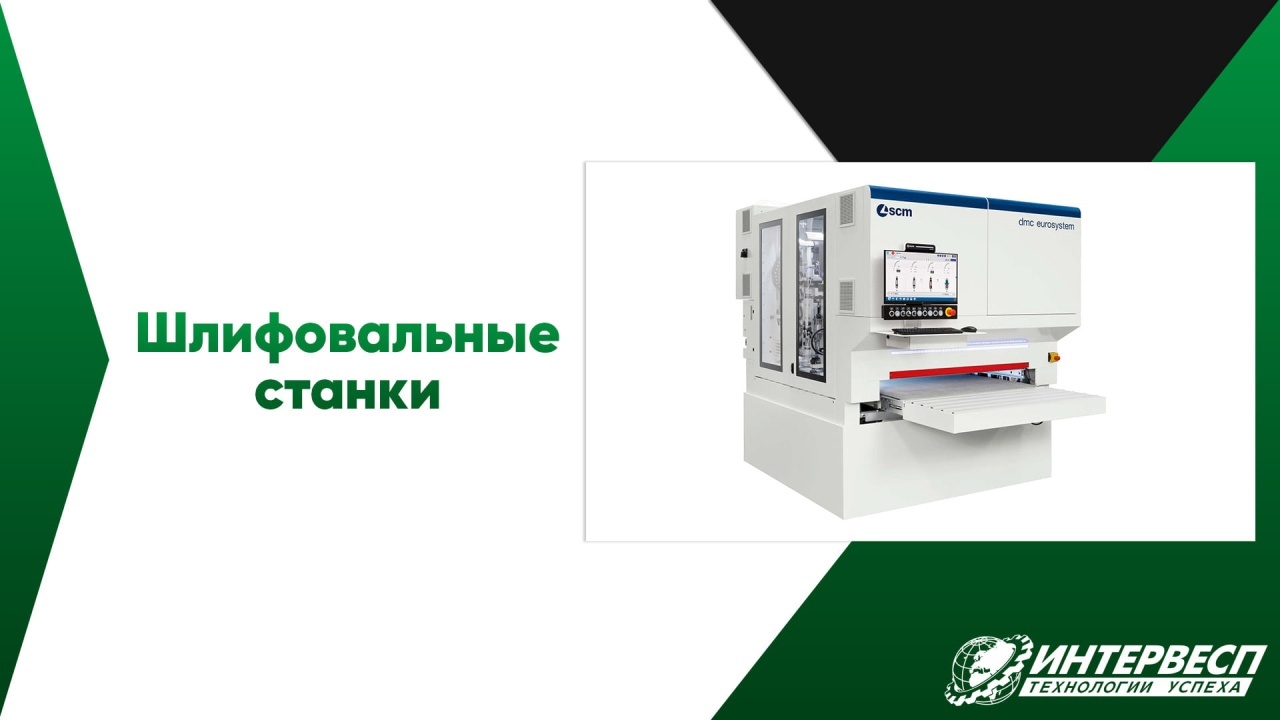

Шлифовальные станки ч.1

Широколенточные шлифовальные станки по дереву уже долгие годы являются важным элементом производственного процесса на мебельных предприятиях. Это особенно актуально в свете того, что за последние тридцать лет используются преимущественно смоляные пленки с наполнителем из текстурных бумаг для облицовывания пластей щитовых деталей корпусной мебели, что значительно упростило технологию отделки и сократило необходимость в шлифовании.

Однако, с увеличением требований к качеству и потребительским свойствам мебельной продукции, многие производители обращают внимание на использование натурального строганого шпона, что влечёт за собой необходимость возобновления операций по шлифованию. Этот процесс требует высокой точности, так как на поверхностях деталей из ДСП, облицованных пленками или пластиком, часто обнаруживаются поперечные полосы – следы кинематической волны, вызванные неравномерным давлением калибровально-шлифовальных станков. Этот дефект, известный как «эффект стиральной доски», может проявиться только на последних этапах производства, особенно после нанесения глянцевых отделок.

Важность шлифования не утрачена и при использовании искусственных облицовочных материалов, которые, хоть и скрывают мелкие дефекты, всё равно требуют качественно подготовленной основы для обеспечения долговечности и внешней привлекательности готового изделия. Неправильно шлифованные или недостаточно тщательно подготовленные поверхности могут значительно снизить качество и долговечность конечного продукта.

Шлифовальные процессы можно условно разделить на несколько типов: белое шлифование, предназначенное для удаления излишков клея и поверхностных загрязнений, и лаковое шлифование, которое необходимо для устранения ворса, возникающего после окрашивания или нанесения грунта. Лаковое шлифование также используется для подготовки поверхности к финальным отделочным работам, таким как полировка или нанесение лакокрасочных покрытий, чтобы обеспечить идеально гладкую и ровную поверхность.

Для шпона из твердых пород дерева, таких как дуб или ясень, требуется особо тщательное шлифование, включая обработку как вдоль, так и поперек волокон древесины. Это необходимо для минимизации эффекта «ребристости», который может возникнуть из-за различной усадки слоёв древесины в процессе её сушки. Таким образом, использование широколенточных шлифовальных станков позволяет добиться необходимого качества обработки, что в свою очередь значительно повышает качество и стоимость готовой мебели на рынке.

История возникновения шлифовальных станков

Широколенточные шлифовальные станки играют ключевую роль в обработке поверхностей мебельных деталей, что позволяет добиться идеальной шероховатости для последующей отделки. Эти станки используют широкую шлифовальную ленту, направление движения которой может быть как встречным, так и попутным по отношению к направлению подачи обрабатываемой заготовки. Они особенно важны при работе со шпоном и другими натуральными облицовочными материалами, которые требуют высокого качества финишной обработки.

Практика показывает, что использование широколенточных шлифовальных станков значительно упрощает процесс обработки древесины. С момента их изобретения в середине 20-го века эти станки претерпели множество изменений и улучшений. Важным этапом в истории их развития стало появление первого широколенточного шлифовального станка, созданного немецкой фирмой «Бетхер Гесснер» в 1951 году, что позволило эффективно шлифовать большие поверхности.

В СССР шлифовка мебельных деталей осуществлялась на простых узколенточных станках с маркировкой ШлПС, что означает «шлифовальный ленточный подвижный стол». Работа на этих станках сопровождалась большим количеством пыли и была связана с определёнными рисками, особенно когда речь шла о тяжёлом физическом труде.

Шлифовальный ленточный подвижный стол

Современное оборудование для шлифования развивалось в направлении повышения безопасности, удобства использования и качества обработки. Однако многие модели отечественного производства так и не смогли достичь уровня зарубежных аналогов, что привело к преобладанию импортных станков на российском рынке.

На сегодняшний день крупнейшие производители шлифовальных станков – это компании из Германии, Италии, Турции, а также из Китая. Они предлагают оборудование для производства мебели, которое сочетает в себе высокую производительность и возможность настройки под конкретные производственные задачи, отличаясь при этом высокими эксплуатационными качествами и стоимостью.

Широколенточные шлифовальные станки часто напоминают таинственные «черные ящики», внешне выглядящие как простой куб или параллелепипед с двумя проемами: один для входа, другой — для выхода. Без внутреннего осмотра этих машин сложно понять их устройство и функциональность. Различия между различными моделями станков обычно видны только по их внешнему оформлению и логотипам производителей, а также по качеству и результату обработки деталей. Например, один станок может выдавать абсолютно плоскую заготовку равномерной толщины, другой — заготовку с сохранением всех неровностей поверхности, а третий — уже практически завершенную заготовку с тонко отшлифованным и сохраненным верхним слоем.

Процесс шлифовки

Покупатели, задумывающиеся о покупке шлифовального станка, должны точно знать, для каких целей он им нужен. Неэффективно запрашивать коммерческие предложения от всех производителей без предварительного анализа функциональности и стоимости оборудования. В конце концов, цена оборудования зависит от его конструкции, набора узлов и функциональных возможностей, которые определяются предполагаемым использованием мебельного станка.

Экономичный и предусмотрительный покупатель не будет выбирать самое дешевое и простое оборудование, особенно если оно изготовлено неизвестным производителем. Вместо этого он предпочтет внимательно изучить внутреннее устройство предложенных станков и только после этого сделает выбор, сопоставив цены на аналогичные модели от разных производителей.

Выбор шлифовального станка должен основываться на понимании его функциональности, устройства и возможностей, что позволит предприятию приобрести оборудование, максимально отвечающее потребностям производства и обеспечивающее необходимое качество обработки поверхностей изделий.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.