Процедуры настройки и проверки форматно-раскроечных станков

Процедуры настройки и проверки форматно-раскроечных станков играют важную роль в обеспечении их точности и надежности. Эти рекомендации носят общий характер и не заменяют официальные инструкции производителя. Важно помнить, что любые вмешательства в конструкцию станка без участия сертифицированных специалистов могут привести к аннулированию гарантии. Также необходимо тщательно соблюдать правила техники безопасности при наладке и эксплуатации оборудования.

Начальная проверка

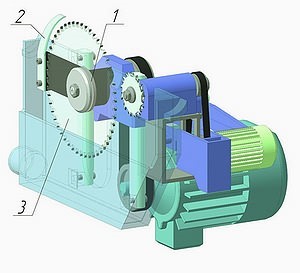

Начинать настройку станка следует с проверки пильного агрегата. Основная пила устанавливается на шпиндель и фиксируется фланцем. Биение посадочного места в радиальном и осевом направлениях не должно превышать 0,03 мм, так как это критически важно для качества реза и долговечности других компонентов станка. Если биение превышает допустимые значения, необходимо заменить шпиндель, поскольку его доработка изменит посадочные размеры.

1- фланец основной пилы

2 - расклинивающий нож

3 - основная пила

Температурный контроль

Температура шпинделя в нормальных условиях работы не должна превышать температуру воздуха в цехе более чем на 50°C. Для измерения температуры рекомендуется использовать пирометр. Повышенная температура указывает на неполадки с подшипниками и требует вмешательства специалистов. Добавление смазки в подшипники не всегда решает проблему, особенно если используются подшипники закрытого типа. Избыточная смазка может, наоборот, ухудшить ситуацию.

Вибрации и шум

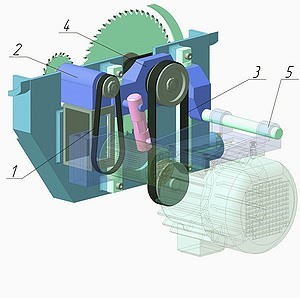

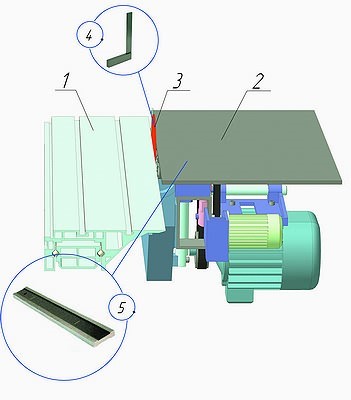

Избыточные вибрации и шум также являются тревожными признаками для шпиндельного узла. Перетянутые ремни, особенно ремень привода основной пилы, могут вызывать нагрев. При механическом переключении скорости ремень периодически перемещается на нужную передачу с помощью узла подвески. Лучшими считаются конструкции, где натяжение и ослабление ремней для переключения скорости осуществляются разными механизмами.

Проверка расклинивающего ножа

Согласно ГОСТ 12.2.026.0-93, толщина расклинивающего ножа должна быть на 0,5 мм больше ширины зубьев пилы. Нож при этом должен располагаться симметрично инструменту. Проверка проводится на остановленном станке с помощью щупов и поверочной линейки, приложенной к боковой поверхности ножа.

1 - ремень подрезной пилы

2 - вал подрезной пилы

3 - ремень основной пилы

4 - вал основной пилы

5 - узел подвески

Фиксация узлов

После завершения всех настроек шпиндельные узлы и приводы должны быть надежно закреплены относительно корпуса пильного блока, чтобы избежать смещений при приложении усилий.

Настройка подрезной пилы

Контроль правильной настройки подрезной пилы осуществляется методом пробного пиления. Современные станки имеют органы управления, выведенные в доступные зоны или оснащенные электроприводами для быстрой корректировки. Подрезная пила должна быть правильно установлена, чтобы избежать сколов декоративного покрытия плит. Качество кромки также зависит от типа и состояния инструмента.

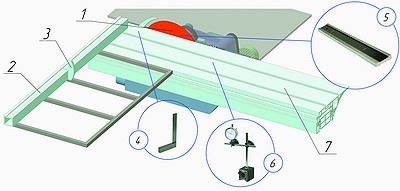

Следующий этап тестирования требует установки поверочного диска, который имитирует пилу. Поверочный диск должен быть идеально плоским, с соответствующим посадочным отверстием, и фиксироваться фланцем основной пилы. С его помощью проверяется работа каретки и ее компонентов. Дисковая пила также может использоваться в качестве поверочного диска, но важно следить за симметричностью зубьев.

Пильный агрегат с поверочным диском перемещается в вертикальное положение, поднимается и фиксируется. Линейка поворачивается в крайнее положение для проверки угла. Если угольник не прилегает к поверхностям линейки и диска, необходимо скорректировать положение упорного винта. Проверяется шкала на линейке. Разность между показаниями шкалы и фактическим размером измеряется от упора до поверочного диска. Точность шкалы обычно составляет ±0,5 мм.

1 - поверочный диск

2 - линейка

3 - упор

4 - поверочный угольник

5 - поверочная линейка

6 - стрелочный индикатор

7 - каретка

Проверка каретки

Тестирование каретки включает проверку направляющих на износ и правильность установки. Прикладывается поверочная линейка, которая соприкасается с поверочным диском, воспроизводя плоскость пропила. Проверка линейных перемещений осуществляется с помощью стрелочного индикатора. Каретка перемещается плавно, и стрелка индикатора показывает величину перемещения штока с точностью до 0,01 мм. Если каретка исправна, стрелка индикатора будет практически неподвижна. В противном случае фиксируются отклонения и анализируются причины. Хаотическое изменение показаний указывает на местные зазоры в направляющих, плавное изменение – на перекос каретки или неправильную установку.

Проверка второй линейки

Проверка второй линейки производится аналогично, посредством измерения расстояния между поверочным диском и линейкой. При необходимости корректировка выполняется относительно станины или стола станка.

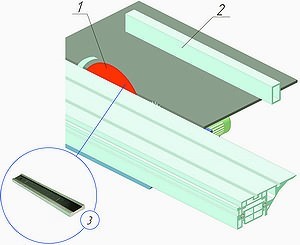

1 - поверочный диск

2 - линейка

3 - поверочная линейка

Завершающим этапом настройки является проверка взаимного расположения подвижного и неподвижного столов. Поверочная линейка используется для выявления зазоров. Угловой параметр проверяется угольником.

1 - подвижный стол (каретка)

2 - неподвижнй стол

3 - поверочный диск

4 - поверочный угольник

5 - поверочная линейка

Очень важно диагностировать любые отклонения в работе оборудования на раннем этапе, сразу после их появления. Это позволит устранить неполадки путем дополнительной регулировки и настройки, избегая замены узлов и агрегатов. Исключение составляют случаи с бракованным оборудованием.

Основные рекомендации для обеспечения надежной работы форматно-раскроечных станков

- Надежная установка: Станок должен быть установлен в горизонтальное положение на твердый фундамент, предпочтительно бетонный или железобетонный, чтобы избежать вибраций и обеспечить стабильную работу.

- Эффективная аспирация и регулярная чистка: Необходимо регулярно очищать узлы и агрегаты станка от пыли и стружки, а также обеспечить эффективную систему аспирации для удаления древесных отходов.

- Стабильное электроснабжение и заземление: Деревообрабатывающее оборудование должно быть подключено к стабильной системе электроснабжения с надлежащим заземлением, чтобы избежать перепадов напряжения и других проблем, связанных с подачей энергии.

- Правильное расположение станка: Станок должен быть установлен в таком месте, чтобы вокруг него была достаточная рабочая зона, зона обслуживания, а также участки для загрузки заготовок и приемки готовых деталей.

- Квалифицированные специалисты: К работе со станком должны допускаться только специалисты соответствующей квалификации, обладающие необходимыми знаниями и навыками.

- Использование качественного инструмента: Необходимо использовать качественный и хорошо подготовленный инструмент, чтобы обеспечить точность и эффективность работы станка.

Долговечность и эффективность

При соблюдении этих рекомендаций и удачном выборе модели форматно-раскроечные станки могут эффективно выполнять свои функции на протяжении 5-8 лет интенсивной эксплуатации. Регулярное обслуживание и своевременное устранение неполадок помогут продлить срок службы оборудования и повысить его производительность.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.