Покупка токарного станка (часть 2)

После рассмотрения того, какие виды заготовок будет обрабатывать ваш токарный станок, и внимательного изучения вариантов револьверных голов, самое время разобраться, какие типы шпинделей могут быть на токарных станках и какие факторы следует учитывать при выборе.

Шпиндели с ременным или прямым приводом

Шпиндель на токарном центре имеет ременный или прямой привод. Как правило, шпиндели с ременным приводом представляют собой более старую технологию. Они ускоряются и замедляются с меньшей скоростью, чем шпиндели с прямым приводом, и значит, время цикла может быть больше. Если вы обрабатываете детали малого диаметра, время, необходимое для разгона шпинделя от 0 до 6000 об/мин, значительно увеличится. Фактически, достижение этой скорости может занять вдвое больше времени, чем при использовании шпинделя с прямым приводом.

Небольшая неточность позиционирования может возникнуть при использовании шпинделей с ременным приводом, поскольку ремень между приводом и датчиками положения создает задержку. Со встроенными шпинделем с прямым приводом дело обстоит иначе. Темп ускорения и торможения шпинделя с прямым приводом происходит с более высокой скоростью, и точность позиционирования при этом выше, что является существенным преимуществом контроля вращения оси C на станках с приводным инструментом.

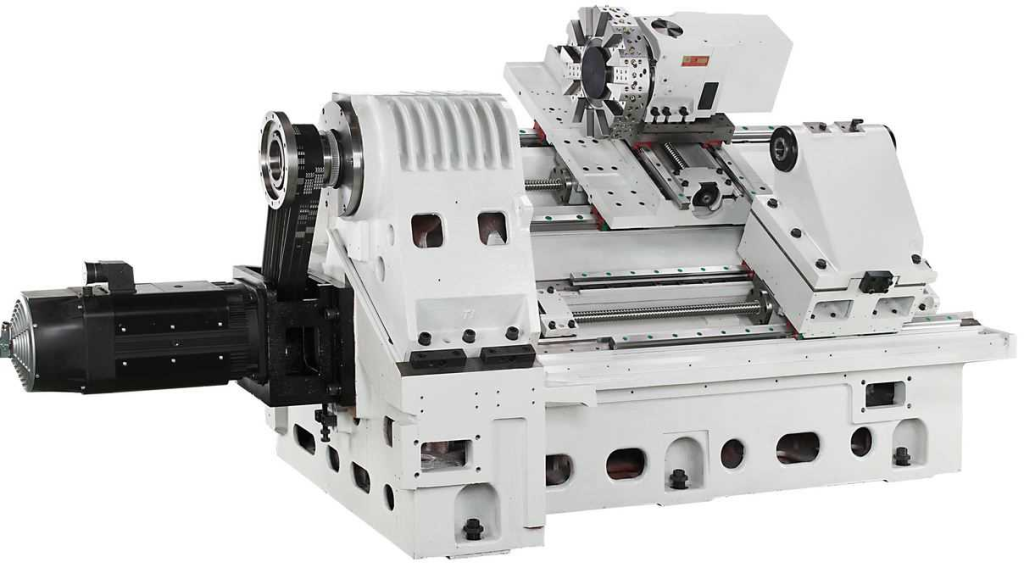

Шпиндель с ременным приводом

Скорость шпинделя, мощность и крутящий момент

Современные токарные станки с ЧПУ предназначены для определенных диапазонов диаметров заготовок. По сути, вы покупаете станок для резки заготовки определенного максимального диаметра. Если вы режете пруток диаметром 25 мм, станок будет предназначен для обработки заготовок небольшого диаметра с использованием высокоскоростных шпинделей 6000 об/мин и выше, с невысокой мощностью и крутящим моментом.

Большие же токарные станки должны имеют высокий крутящий момент (усилие поворота) из-за большой массы, вращающейся в патроне. Как правило, чем больше заготовка и чем больший крутящий момент требуется для ее проворота, тем медленнее будет скорость шпинделя.

Операция, которая обычно требует максимальной мощности, – это тяжелая работа с внутренним диаметром, например, использование больших сверл для проделывания отверстий в заготовке перед чистовым растачиванием. В этом случае ограничивающим фактором может быть мощность по оси Z. Например, для сверла 50 мм может потребоваться двигатель шпинделя с высокой мощностью, чтобы получить силу, необходимую для выполнения этой операции.

Программируемые задние бабки

Встроенная задняя бабка с числовым программным управлением может оказаться ценной функцией для длинных заготовок. Полностью программируемая задняя бабка обеспечивает большую жесткость и стабильность, но при этом увеличивает вес станка.

Существует два основных типа программируемых задних бабок – с сервоприводом и гидравлические. Задние бабки с сервоприводом удобны, но вес, который они выдерживают, может быть ограничен. Обычно гидравлическая задняя бабка имеет выдвижную пиноль с ходом около 150 мм. Пиноль также может быть выдвинута для поддержки тяжелой заготовки, причем с большей силой, чем может приложить задняя бабка с сервоприводом. Это является преимуществом, если вы обрабатываете деталь, которая весит, скажем, 1000 кг.

Токарные станки с наклонной станиной

Важным критерием выбора станка является его конструкция. Токарные станки с наклонной станиной обеспечивают ряд преимуществ, а многозадачность станков может открыть возможности, о которых вы раньше не подозревали. Конструкция с наклонной станиной, вероятно, является наиболее распространенной и известной конфигурацией современных токарных станков с ЧПУ. Обычно станина токарного станка наклонена под углом 30° или 45°, хотя доступны также некоторые модели с углом 60°.

Одним из очевидных преимуществ конструкции с наклонной станиной является эффективный отвод стружки. Стружка просто падает в конвейер для стружки или в лоток станка под действием потока охлаждающей жидкости и силы тяжести. В условиях крупносерийного производства быстрый отвод стружки из зоны резания помогает продлить срок службы станка, предотвращая скопление стружки там, где она может изнашивать направляющие или другие подвижные части.

Еще одним преимуществом конструкции с наклонной станиной является больший ход по оси X. В отличие от горизонтальных токарных станков, в которых длина направляющей ограничена горизонтальной глубиной отливки, конструкция с наклонной станиной позволяет использовать более длинные направляющие по оси X. Такая конструкция также позволяет токарному станку с наклонной станиной обрабатывать детали большего размера, чем токарный станок с горизонтальной станиной той же площади.

Оптимально, чтобы передняя бабка токарного станка с наклонной станиной устанавливалась на станине и имела одинаковый угол 30° или 45°, была параллельна оси X и перемещалась в той же плоскости, что и линейные оси. Более дешевые модели могут быть изготовлены с основанием передней бабки под углом 0°.

Многоцелевые токарные станки

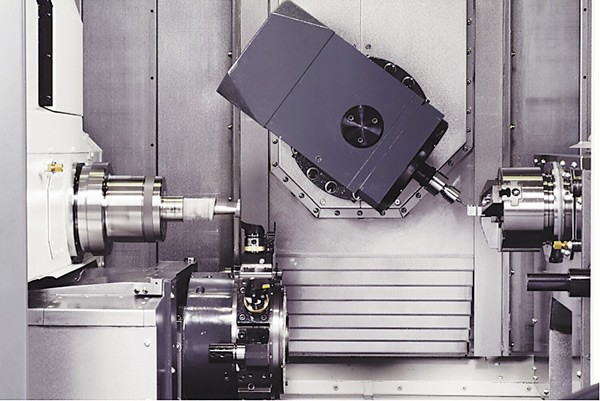

Многоцелевые станки часто строятся на базе токарного центра. В этих станках используются вращающиеся инструменты для объединения нескольких процессов резания, таких как токарная обработка, фрезерование, сверление, нарезание канавок, нарезание резьбы и глубокое растачивание на одном станке. Нет необходимости иметь несколько станков для выполнения этих операций по отдельности. Обычно многозадачные токарные станки имеют второй главный шпиндель или дополнительный контршпиндель, на который заготовка может автоматически переноситься с первого шпинделя. Это обеспечивает непрерывную и одновременную обработку первой-передней и второй-задней части детали. Второй шпиндель может захватывать деталь для обработки с обратной стороны, чтобы изготовить деталь за одну базировку.

Многоцелевой станок

Также вспомогательный шпиндель можно использовать как устройство подачи прутка – он захватывает конец прутка и вытягивает его на длину, необходимую для следующей детали. Контршпиндель более точно вытягивает заготовку, чем устройство подачи прутка выталкивает ее.

После того, как отрезной инструмент отделяет готовую деталь, контршпиндель может опустить ее в уловитель деталей, избегая ее повреждения, в то время как главный шпиндель начинает обработку следующей детали.

Разнообразию многозадачных токарных станков практически нет предела. Такие станки обеспечивают высокую вариативность в обработке деталей и превосходную производительность. Следует отметить, что могут потребоваться отдельные программы обработки детали, которые могут выполняться одновременно, и каждая из них должна быть синхронизирована с другой, чтобы избежать столкновения. Предприятия, которые плохо знакомы с концепцией многозадачности на токарных станках, могут упустить из виду, что для программирования этих станков может потребоваться новое программное обеспечение и дополнительное обучение программистов и операторов.