Пильные центры с ЧПУ. Устройство станка и на что обратить внимание при выборе Часть 2

Особенности

Пильные центры, включая агрегаты с передней и задней загрузкой, основываются на разных методах обработки материалов. Варианты с передней загрузкой требуют ручной укладки листов или использования подъемного оборудования, тогда как варианты с задней загрузкой автоматизированы и способны самостоятельно забирать материалы из хранилища.

Пильный центр с возможностью задней загрузки

Работа оператора включает закрепление детали и активацию рабочего процесса. Станок автоматически зажимает и выравнивает материал, опускает прижимную балку и запускает резку. Высота пильного диска адаптируется к размеру обрабатываемого материала, что позволяет минимизировать риск и повысить точность реза.

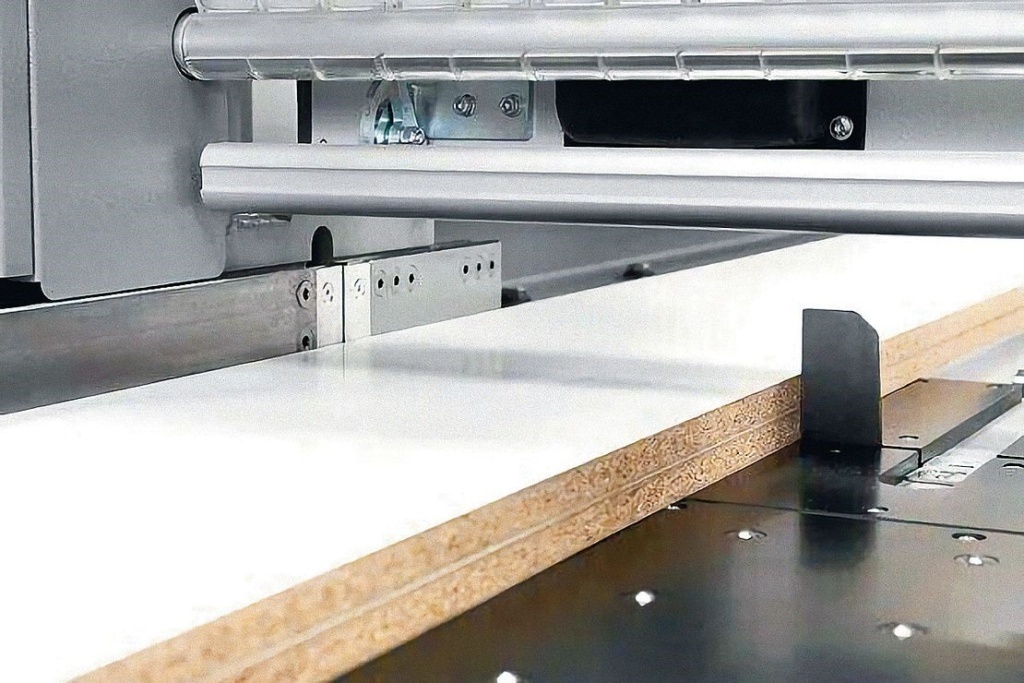

Для гарантированно точного расположения заготовки под углом 90° к лезвию пилы она фиксируется с помощью бокового прижима у основной направляющей. Один из вариантов прижима, известный как "плавник", представляет собой стальную пластину, установленную вдоль линии реза. Альтернативой могут служить ролики, расположенные с обеих сторон от линии резки, что обеспечивает трёхточечную фиксацию заготовки: по базовой линейке, прижиму и захватам. Это позволяет добиться более строгого соблюдения углов на пильном центре по сравнению с форматно-раскроечным станком.

Боковой прижим

После завершения резки система освобождает заготовку, и механизмы выталкивают отрезанный материал к оператору для дальнейшей обработки.

Для повышения эффективности процесса разработчики внедрили новшество в виде независимого толкателя, расположенного параллельно основным. Это позволяет использовать захваты для одновременного захвата двух узких деталей, выдвигая их на различные дистанции. Также это устройство умеет одновременно выполнять поперечные и продольные пропилы на заготовках разной ширины. В итоге пила способна обрабатывать детали двух разных размеров за один проход.

Современные технологические решения, такие как системы с двойными толкателями, позволяют обрабатывать несколько деталей одновременно, что значительно повышает эффективность процесса. Различные европейские производители, например, SCM, предлагают решения, способные улучшить производительность на 20-30%, в зависимости от конфигурации раскроя.

Двойной толкатель

Воздушная подушка на подающих столах

Современные пильные центры оснащены подающими столами с функцией "воздушной подушки". На поверхности стола расположено множество отверстий-клапанов, закрывающихся подпружиненными шариками снизу. Воздух подается под стол, а деталь надавливает на шарики, создавая эффект “воздушной подушки”, упрощающей перемещение материалов. Столы можно регулировать и объединять в расширенные конфигурации для приема крупных деталей.

Подпружиненные шарики на рабочем столе

Эта технология значительно облегчает перемещение тяжелых листов ЛДСП или нескольких элементов мебели одной рукой. К тому же, она предотвращает появление царапин на декоративных покрытиях, а постоянный поток воздуха эффективно удаляет пыль с поверхности столов. Особое внимание следует уделить рабочей зоне, оснащенной "воздушной подушкой", при работе с материалами, чувствительными к царапинам, чтобы гарантировать их защиту вплоть до момента резки.

Промежуточный склад

На форматно-раскроечных станках часто вызывают сложности укладка и транспортировка заготовок, особенно когда речь идет о крупных полуфабрикатах, которые нужно переносить к ближайшему стеллажу или столу. Операторам приходится запоминать, где и какие остатки были размещены, что значительно усложняет процесс.

Напротив, подающие столы пильных центров предлагают гораздо больше пространства, что позволяет использовать их для временного хранения распиленных полос. Интерактивные сенсорные экраны предоставляют подсказки о том, где именно следует разместить деталь, как её следует повернуть и какая деталь – следующая в очереди на обработку. Более того, если система пильного центра синхронизирована со складом, она может даже указывать оптимальное расположение заготовок на поддоне, обеспечивая эффективность и эргономичность процесса хранения.

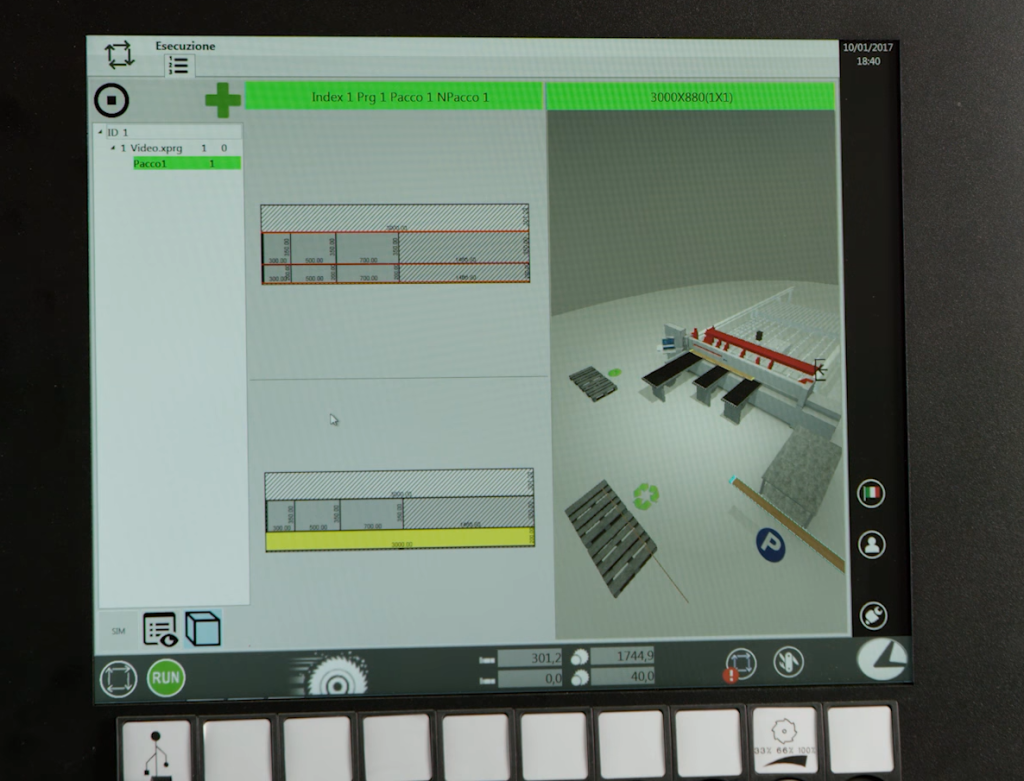

Программное обеспечение

Программное обеспечение, с которым комплектуется пильный центр, играет ключевую роль в упрощении рабочего процесса. Каждый производитель оснащает свои машины уникальным ПО, которое обеспечивает не только ввод данных о деталях вручную, но и визуально демонстрирует весь процесс распила. Это же программное обеспечение предоставляет инструкции о расположении деталей на столе и отвечает за печать этикеток, если принтер интегрирован в систему.

Панель управления станком

Однако стоит отметить, что программы для оптимизации раскроя зачастую не включены в стандартную комплектацию и приобретаются отдельно. Интеграция станка с такими программами, как «БАЗИС», «К3-Мебель» или «bCad», значительно повышает его функциональность. Это не только оптимизирует процесс раскроя, но и позволяет наладить непрерывный поток данных, основанный на информации с этикеток, улучшая таким образом управление производством и складом.

Маркировка

Маркировка является важным элементом в современном производственном процессе, особенно когда речь идет о выполнении индивидуальных заказов с уникальным раскроем каждого листа. Чтобы избежать путаницы среди многочисленных деталей и исключить необходимость измерения каждой из них рулеткой, на мебельных производствах используются этикетки. Каждая этикетка содержит такие данные, как размеры детали, номер заказа, параметры обработки и штрих-код, который не только облегчает автоматизацию производственных процессов, но и позволяет точно определить местонахождение деталей в случае их утери.

Принтер для этикеток

Этикетки могут наклеиваться как с помощью "умного склада", так и непосредственно на пильном центре, до начала обработки листа. Такая система активно демонстрируется на выставках в линиях нестинга. На многих пильных центрах операторы сами печатают и наклеивают этикетки на детали, что обеспечивает гибкость в обработке даже при пакетном раскрое. Оператор может обрабатывать каждый лист индивидуально, учитывая особенности материала, такие как лицевая сторона, на которую нельзя наклеивать маркировку. Это решение оказывается более экономичным и практичным, особенно когда требуется точное соблюдение характеристик каждой детали.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.