Пильные диски для ЛДСП и МДФ

Режущий инструмент для форматно-раскроечных станков обладает относительной простотой конструкции. В их арсенале редко можно встретить что-то необычное, как, например, большие пилы для распиливания бревен. Стандартный 300-миллиметровый пильный диск для обработки ЛДСП, вероятно, уже знаком многим, кто сталкивался с циркулярными или торцевыми пилами. Однако даже начинающий мебельщик может удивиться наличию подрезного диска или зигзагообразных пропилов на корпусе пилы.

Рассмотрим ключевые аспекты основных и подрезных пильных дисков, особенности твердосплавных и алмазных напаек, и определим как эффективно использовать их потенциал без чрезмерного износа.

Пильный диск

Защита от вибраций и деформаций

Пильный диск должен обеспечивать аккуратный прямой рез. Однако в процессе работы он может перегреться и деформироваться или подвергнуться внешним вибрациям, что приведет к резонансу и биениям, нарушающим точность реза. Чтобы минимизировать эти риски, на дисках предусмотрены специальные защитные элементы.

Компенсация температурного расширения

В процессе работы пильный диск нагревается, начиная от зубьев и по направлению к центру. Для компенсации теплового расширения, которое может исказить форму диска, производители оснащают их термокомпенсаторами — узкими радиальными прорезями на корпусе.

Медные заклепки и лазерные орнаменты

Дополнительная защита от перегрева обеспечивается за счет медных вставок, которые эффективно рассеивают тепло, прежде чем оно вызовет деформацию. Лазерные орнаменты, заполненные специальным компаундом, не только украшают диск, но и способствуют дополнительному гашению вибраций, разбивая основные колебания материала.

Вальцовка для стабильности

Вальцовка — это кольцевой желобок, созданный вокруг диска, который помогает предотвратить боковые биения и, соответственно, прожоги на обрабатываемом материале. Эта технология также компенсирует часть теплового расширения, предотвращая потерю устойчивости диска в процессе работы.

Вальцовка пильного диска

Эти технологические решения существенно увеличивают продолжительность безаварийной работы пил и их общий ресурс. При этом стоит отметить, что качественные пильные диски имеют фаску на посадочном отверстии для удобства установки, а также лазерную маркировку, которая сохраняется на протяжении всего срока службы инструмента.

Подходя к выбору инструмента, важно обращать внимание не только на бренд, но и на технологические особенности и качество изготовления пильных дисков, работающих на форматно-раскроечных станках.

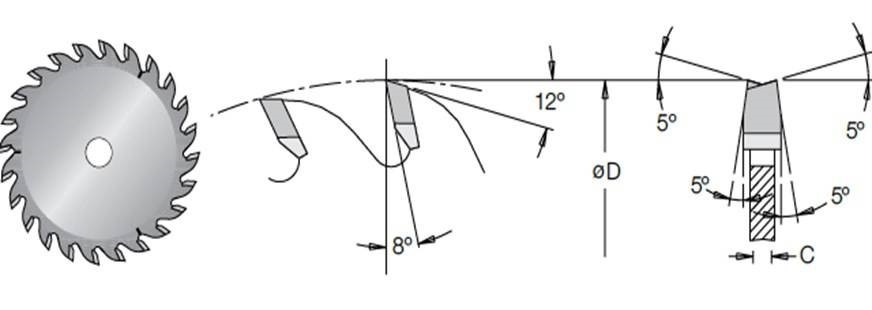

Основной пильный диск на форматно-раскроечных станках

Основную функцию распиловки на форматно-раскроечных станках выполняет главный пильный диск, который встречает материал в процессе его подачи. Типичный диск для нарезки таких материалов, как ЛДСП и МДФ, обычно имеет диаметр 300 мм, хотя встречаются и другие размеры – 250 мм и 350 мм. Отверстие для установки диска стандартно имеет диаметр 30 мм. Ширина режущего зуба с напайкой составляет 3,2 мм. На диске диаметром 300 мм обычно насчитывается 96 зубьев, тогда как на диске 350 мм – 108 зубьев. Для эффективного реза рабочая часть диска выступает над материалом на 10-20 мм.

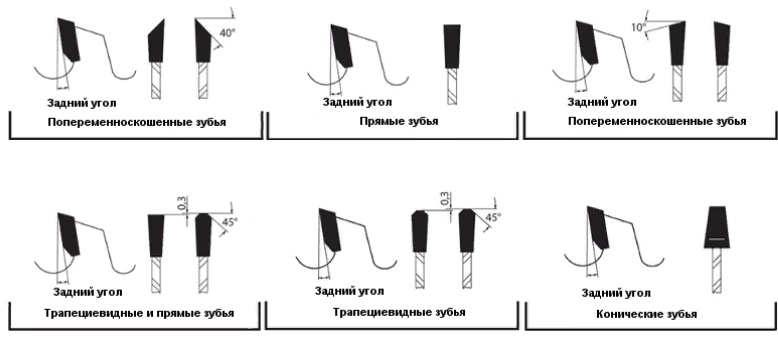

Специфика зубьев для разных материалов

Зубья пил для мебели отличаются от тех, что используются для обработки древесины. Пилы для древесины имеют прямые (FZ) или чередующиеся скошенные (WZ) зубья. Но для резки плитных материалов применяется комбинация прямых и трапециевидных (FZ/TR) зубьев. При использовании зуба с косой заточкой нагрузка сосредоточивается на вершине острого угла, что ускоряет его износ. Трапециевидные зубья позволяют резцу входить в материал более плавно, увеличивая износостойкость инструмента. Трапециевидный зуб выполняет грубое пиление, а прямой, находящийся чуть ниже, обеспечивает чистоту канавки.

Попеременноскошенные – для обработки всех пород древесины и ДСП без ламинации

Прямые- для мягкой древесины

Трапециевидные и прямые – для распила МДФ и ДСП с ламинацией

Конические – для покрытий с двойной ламинацией

Подрезной пильный диск на форматно-раскроечных станках

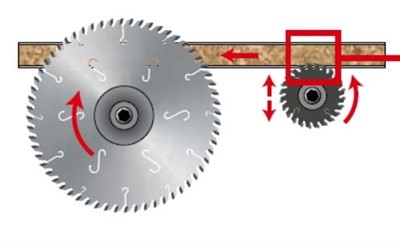

В процессе деревообработки особое внимание уделяется качеству среза, которое определяется не только мастерством оператора, но и выбором правильного оборудования. Одним из ключевых элементов является подрезной пильный диск, который установлен перед основным. Этот диск вращается в направлении движения обрабатываемой детали и благодаря скорости в 8000 об/мин обеспечивает аккуратный срез ламинированных поверхностей без сколов. Он создаёт паз глубиной от 1,5 до 2,5 мм и на 0,1–0,2 мм шире основного пропила, что предотвращает повреждение нижнего слоя ламината.

Подрезной и основной пильные диски

Работая в унисон с основным диском, подрезной диск формирует небольшую ступеньку на торце детали, размеры которой сопоставимы с толщиной листа бумаги. Это не только предотвращает сколы, но и компенсирует возможные люфты каретки при обработке длинных изделий. Такой метод позволяет добиться идеального торца при массовой резке или на специализированных станках.

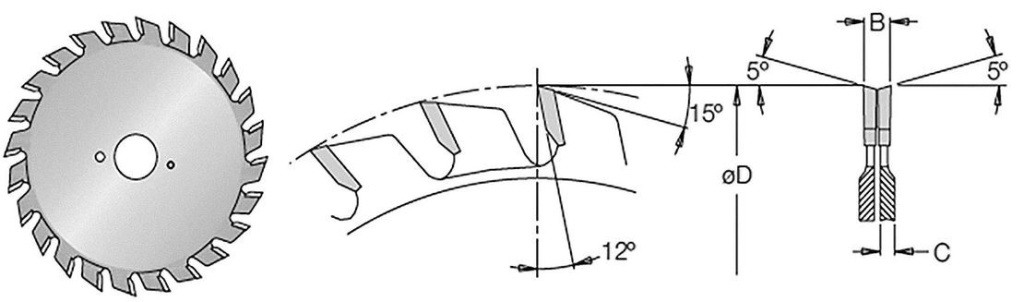

В арсенале оборудования существует два типа подрезных дисков: конический и составной. Первый вариант включает в себя диск с 24 коническими зубьями, что позволяет регулировать ширину пропила в зависимости от выдвижения диска. Второй вариант представляет собой два диска с двенадцатью зубьями каждый, между которыми устанавливаются проставки для достижения нужной ширины пропила.

Каждый из этих типов имеет свои преимущества: составной диск обеспечивает более чистую и ровную резку с вертикальными стенками паза, в то время как конический диск более универсален в настройке и лучше подходит для работы с материалами различной толщины.

Составной подрезной диск

Конический подрезной диск рекомендуется использовать с пневмобалкой для обеспечения идеального прижима материала к рабочей поверхности станка, что особенно важно при работе с кривыми или неровными листами.

Конический подрезной диск

Выбор диаметра подрезных дисков должен соответствовать возможностям станка, а посадочное отверстие может варьироваться между 20 и 22 мм в зависимости от модели станка.

Таким образом, подрезные диски являются неотъемлемой частью процесса точной и качественной обработки деревянных изделий, обеспечивая идеальные торцы без сколов и дефектов.