Оснастка для ЧПУ: от Т-пазов до паллет — как построить систему повторяемой переналадки. Часть 3

Тиски для призматических деталей в поворотной конфигурации

Если вернуться к плоскостям, то тиски – по-прежнему лучший друг для призматических деталей. Но в поворотной конфигурации они требуют дисциплины. Увеличенный вылет и инерция заставляют пересчитать ускорения, включить тормоз оси в местах резких поворотов и продумать вылет инструмента, который неизбежно растет при работе с несколькими гранями. Самоцентрирующиеся компактные тиски и многопозиционные модульные блоки – отличный способ открыть три стороны за одну установку, а на крупных горизонтах можно обвязать поворотную плиту несколькими тисками на разных гранях куба-оснастки и работать «по кругу». Ключ к успеху прежний: повторяемое базирование. Если верхние кассеты с тисками готовы на верстаке и фиксируются через «ноль-точку», станок не простаивает между партиями.

Прижимы на плитах как универсальное решение

Прижимы на плитах остаются универсальным языком оснастки. Ступенчатые элементы хороши, когда нужно аккуратно «перешагнуть» через уступы и держать деталь на высоте; «носочные» прихваты позволяют обнять деталь сбоку и освободить верхнюю плоскость, а эксцентрики выжимают максимум позиций с минимальным количеством железа.

Гибридные схемы фиксации для микродеталей

Для микродеталей прекрасно работают гибридные схемы: контур ограничивается малыми упорами «от сдвига», а удержание по плоскости обеспечивается клеем или лентой. Воск и низкоплавкий сплав добавляют материал там, где «не за что держаться», причем с возможностью вернуть все обратно без следа после нагрева. Это тонкая работа: важно понимать, какую силу реально развивает каждый метод, и не ставить инструмент на режимы, где удержание гарантированно сорвется.

Особенности вакуумной фиксации

Вакуумная фиксация начинается с правильной геометрии уплотнения и качества опорной плоскости: корректный профиль шнура и чистая, ровная база обеспечивают герметичность контура и предсказуемую силу прижима. Внутренние каналы проектируются с прицелом на защиту уплотнения от стружки; наличие «жертвенного» слоя в виде пористой плиты или сменного тонкого листа ускоряет восстановление поверхности. Следует помнить, что вакуум формирует усилие преимущественно по нормали к плоскости, а от сдвига защищают механические ограничители – их лучше предусматривать на стадии проектирования. Зонирование вакуум-контуров позволяет поддерживать разрежение только там, где деталь действительно перекрывает полости, исключая потери в пустоте.

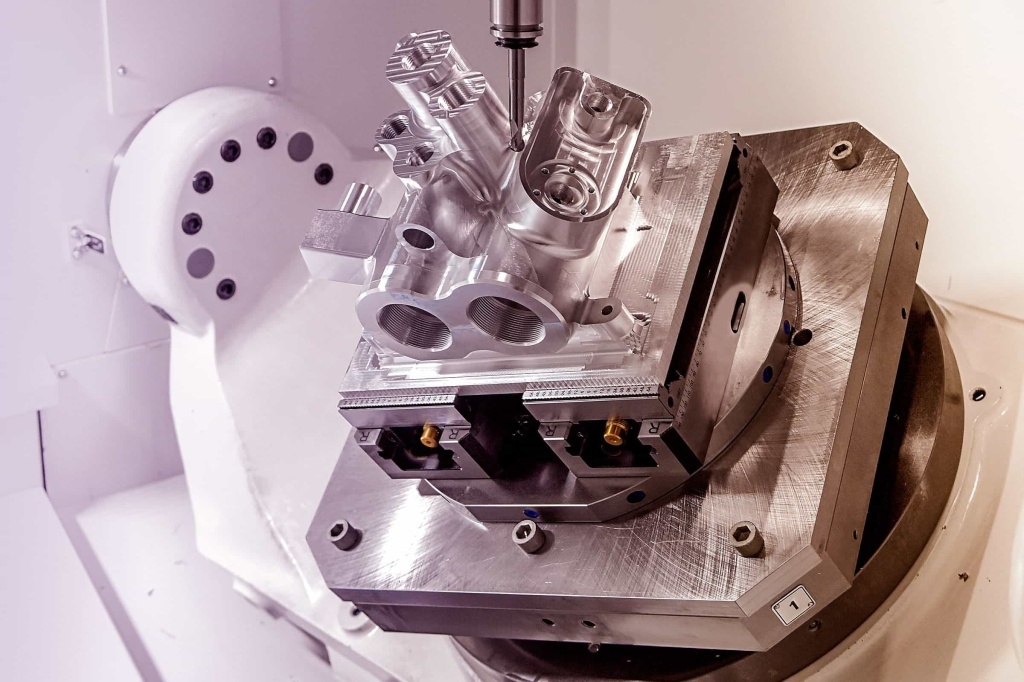

Требования к оснастке при пятиосевой обработке

Пятиосевая обработка еще выше поднимает требования к оснастке. Нужна минимальная «тень» под любым углом и при этом – максимальная жесткость. В таких задачах отлично работают «ластохвосты»: небольшой базовый прилив на детали дает возможность зажать ее за тонкую юбку и открыть для инструментп практически все остальное. Низкопрофильные тиски, специально рассчитанные под пятиосевую кинематику, и тонкие опоры-«башмачки» дополняют картину. Весь этот ансамбль должен иметь понятную нулевую точку для зонда, потому что на пяти осях реальное положение детали редко совпадает с идеальным из CAM. Когда зонд «видит» базовые элементы и передает стойке фактическое смещение и поворот, постпроцессор или управляющая программа применяет корректировку, и инструмент идет так, словно базы заводские. Это превращает микросмещения, неизбежные при быстросменных интерфейсах, из проблемы в рутину.

Безопасность и маршрутизация коммуникаций

Отдельного внимания требуют безопасность и маршрутизация коммуникаций. Пневматика, гидравлика и линии подачи СОЖ, выведенные на лицевую сторону оснастки, должны прокладываться по траекториям, исключающим контакт с инструментом и образование петель при повороте. Применение направляющих и фиксаторов для шлангов предотвращает зацепы и усталостные повреждения. В нависающих конфигурациях необходимо заранее планировать стружкоотвод: защитные экраны, карманы и рациональная последовательность проходов одновременно сохраняют чистоту уплотнений и предохраняют обработанные поверхности. Практика показывает, что предварительная очистка зон возле уплотнителей с последующим переходом в глубинные области уменьшает эксплуатационные риски и затраты на обслуживание.

Организационные аспекты напрямую влияют на повторяемость. Маркировка верхних плит, тисков и приспособлений, унифицированные карты настроек с параметрами зажима и базирования, а также QR-идентификация с доступом к управляющей программе и технологическому маршруту сокращают время пуско-наладки и снижают зависимость результата от конкретного оператора. Качественное хранение на стендах и в кассетах продлевает ресурс и повышает предсказуемость, в то время как хаотичное складирование почти гарантирует отклонения при установке. Периодическая поверка координатной сетки на инструментальной плите предотвращает накопление малых погрешностей, проявляющихся впоследствии волнистостью на плоскостях и плавающим биением на тонких узлах.

Фиксация на ЧПУ как интегрированная система

В итоге эффективная фиксация на ЧПУ – это не выбор «самого сильного» зажима, а выстроенная система, в которой базовая плита с сеткой и реперными элементами, быстросменные интерфейсы «ноль-точка» и паллетирование, поворотная ось для объемной обработки, патроны и лицевые плиты для тел вращения, тиски и прижимы для призматических деталей, цанги и оправки для прутка, вакуум для плоскостных задач и обязательное зондирование работают согласованно. При такой компоновке настройка превращается из разовой «героической» операции в воспроизводимую процедуру, а производство – в стабильный, управляемый и экономически предсказуемый процесс.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.