Оснастка для ЧПУ: от Т-пазов до паллет — как построить систему повторяемой переналадки. Часть 2

Оснастка с 4-й осью: как построить жёсткую, сбалансированную и быструю систему удержания

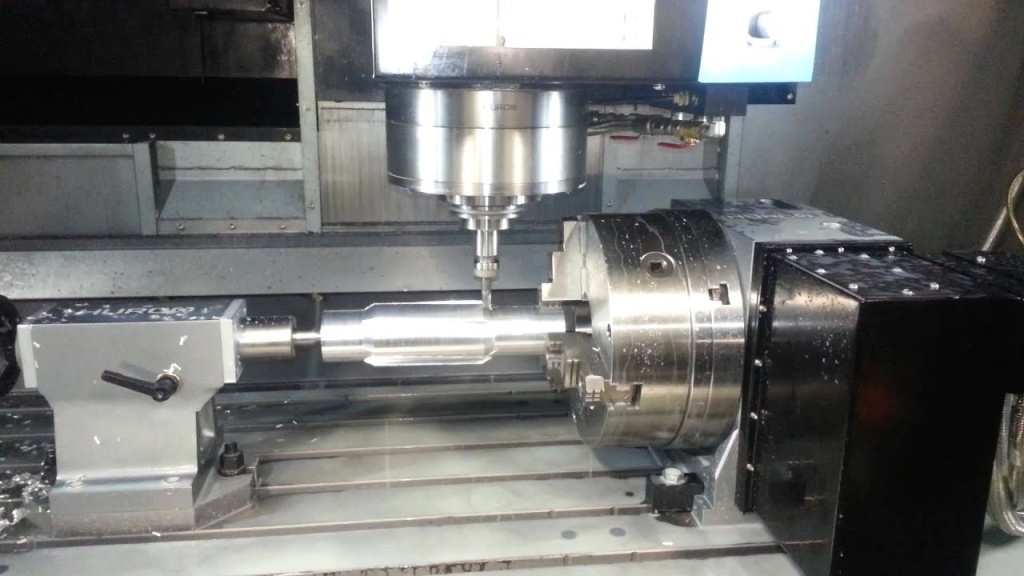

Как только четвёртое измерение добавляется поворотной осью, все эти принципы остаются прежними, но получают объём. На вертикальном центре ось чаще лежит параллельно X или Y, на горизонтальном — стоит вертикально. Смысл не меняется: вы хотите открыть детали больше граней без переворотов и разместить вокруг оси больше позиций. В этом помогают длинные плиты и «барабаны» с четырьмя или больше гранями. Вы обрабатываете одну сторону, поворачиваете на 90°, и у вас уже готова следующая станция — без съёма и новой базировки. С такими выносами нельзя забывать про жёсткость: длинная плита, «тянущаяся» от поворотника к задней опоре, работает как балка, а значит, ей нужна подпорка. Заводские задние бабки под поворотную ось решают это лучше всего: упорный подшипник, замок без люфта и понятная логика включения/выключения фиксации. Если работать часто и тяжело, полезен клиновой предзажим, который держит плиту, пока запирающий штифт не защёлкнулся окончательно, и не даёт всей конструкции «садиться» в момент фиксации.

Как обеспечить жёсткость при «нависающей» оснастке на 4-й оси

Баланс – еще один аспект, который на стационарном столе почти не заметен, а на поворотнике выходит на первый план. Любая асимметричная оснастка порождает момент, который мотору и тормозу оси приходится компенсировать. На легких переходах это остается в пределах допуска, на тяжелых – превращается в микро-сдвиги и «плавающую» геометрию при индексировании. Контргрузы и симметричное размещение тяжелых узлов – не прихоть, а способ сохранить точность при адекватной динамике. В CAM стоит держать актуальные габариты оснастки – со всеми штуцерами, шлангами и вылетами, – и не давать симулятору «рисовать» идеальную геометрию там, где в реальности живет хрупкий штуцер подачи воздуха.Балансировка и моделирование оснастки для 4-й оси

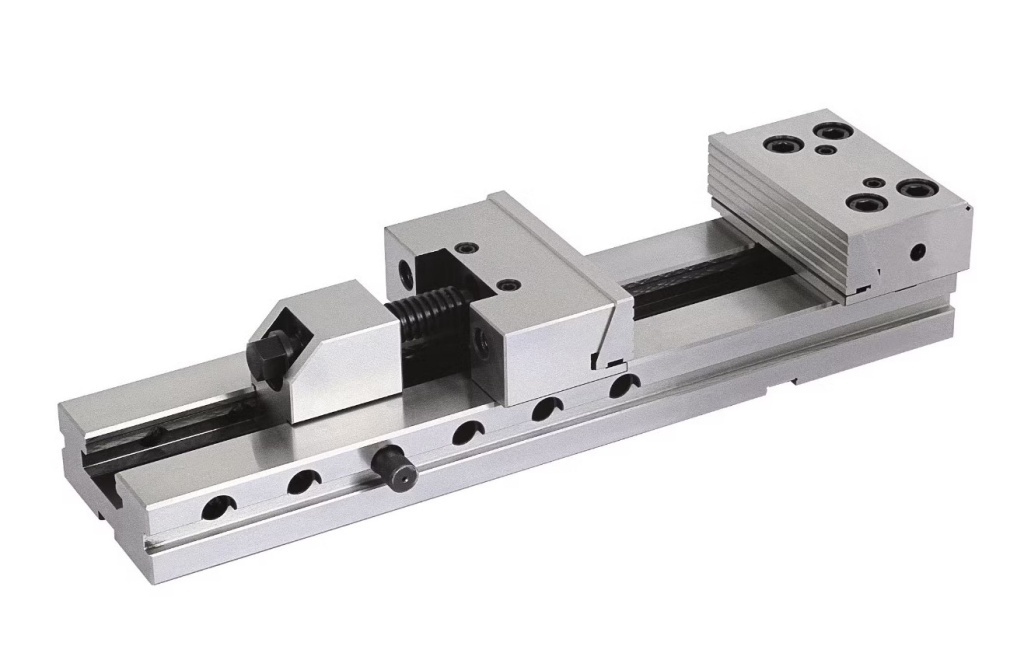

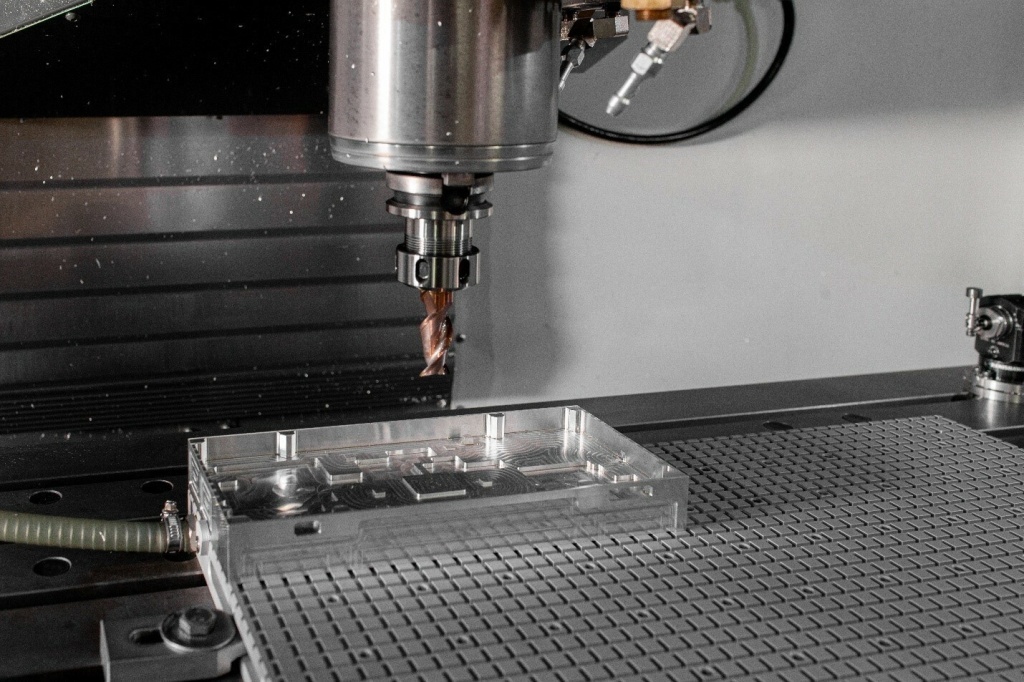

Если вернуться на землю и поговорить о самом удержании заготовки, удобнее всего начать с тисков как «рабочей лошадки». Они остаются первыми в списке не из-за привычки, а потому что отлично закрывают широкую середину задач. Но там, где тиски мешают доступу или партия состоит из мелких, но многочисленных деталей, требуются низкий профиль и точечные прижимы. Ступенчатые варианты максимально универсальны, «носочные» забирают деталь за кромку, освобождая верхнюю поверхность для инструмента, а эксцентрики экономят площадь, превращая каждый квадратный сантиметр плиты в полезную позицию. На очень тонких пластинах механика отступает и в ход идет химия: двухсторонняя лента, цианоакрилат с тепловым «отпуском», воск или низкоплавкие сплавы, позволяющие нарастить «мясо» там, где за исходную деталь не ухватиться без деформаций. Все это работает, если понимать пределы сил: у клея есть температура разъема, у воска – жесткость при резании, у ленты – сдвиговая прочность, которую легко перебрать агрессивной подачей.

Сравнение методов удержания мелких и тонких деталей

Вакуумная фиксация заслуживает отдельного абзаца. Равномерное давление, независимость от сложной формы, чистые плоскости – все это звучит прекрасно, пока не упираешься в физику: сила прижима – это разность давлений, умноженная на площадь. Крупная панель держится прекрасно, маленькая «таблетка» при тех же режимах улетит с характерным хлопком. Поэтому вакуум хорош на больших плоскостях с ограничителями от сдвига и аккуратным резанием, а на мелких деталях требует зональности, качественных уплотнителей, чистой поверхности и продуманного отвода стружки, чтобы не «проколоть» контур. Взамен вы получаете доступ к всей верхней поверхности без теней от прижимов и характерный скачок качества по плоскостности.

Чем глубже вы уходите в тему, тем больше убеждаетесь: оснастка – это экосистема. Инструментальная плита со своей сеткой и нолями, быстросменный интерфейс, набор стандартных модульных прижимов и упоров, несколько «специальных» приспособлений под типовые позиции, паллеты для вынесения подготовки за пределы станка и поворотная ось, которая превращает три плоских шага в один объемный. Когда все эти кирпичики стыкуются без щелей, станок перестает ждать человека, а человек – перестает бороться со столом, и производительность действительно начинает расти не за счет «героизма», а за счет системы.

Цанги и распорные оправки: сравнение и применение

Цанговые решения – отдельная категория, оправдавшая свою популярность. Узлы под 5C или сборные системы ER формируют стабильную осевую базу, обеспечивают равномерный охват без повреждения кромок и дают высокую скорость смены заготовок. Ограничения очевидны и управляемы организационно: диаметр должен соответствовать номиналу цанги, вылет – оставаться в допустимых пределах. При соблюдении этих условий серия идет предсказуемо: каждое очередное изделие занимает то же положение с тем же вылетом, а потребность в корректировках управляющих программ минимальна. Для внутреннего базирования применяются расширяющиеся оправки и распорные шпильки: при затяжке лепестки разводятся, деталь фиксируется изнутри, а наружные поверхности и торцы остаются доступными. В связке с 4-й осью это особенно удобно при обработке сложной внешней геометрии.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.