Оснастка для ЧПУ: от Т-пазов до паллет — как построить систему повторяемой переналадки. Часть 1

Оснастка и приспособления для ЧПУ: типы и методы крепления

В любой мастерской, где ЧПУ-станок кормят не штучной экзотикой, а реальными партиями, прибыль рождается не на экране CAM и даже не в шпинделе, а на столе – там, где деталь впервые встречается с оснасткой. Чем более понятна и повторяема эта встреча, чем меньше случайностей между «снял» и «поставил обратно», тем устойчивее темп, предсказуемее качество и короче путь от запуска до отгрузки. Поэтому разговор про оснастку стоит начинать не с конкретных прижимов, а с того, на чем они живут, – с базовой инфраструктуры удержания, которая делает любую дальнейшую «магию» хоть сколько-нибудь воспроизводимой.

3 уровня зрелости оснастки для ЧПУ

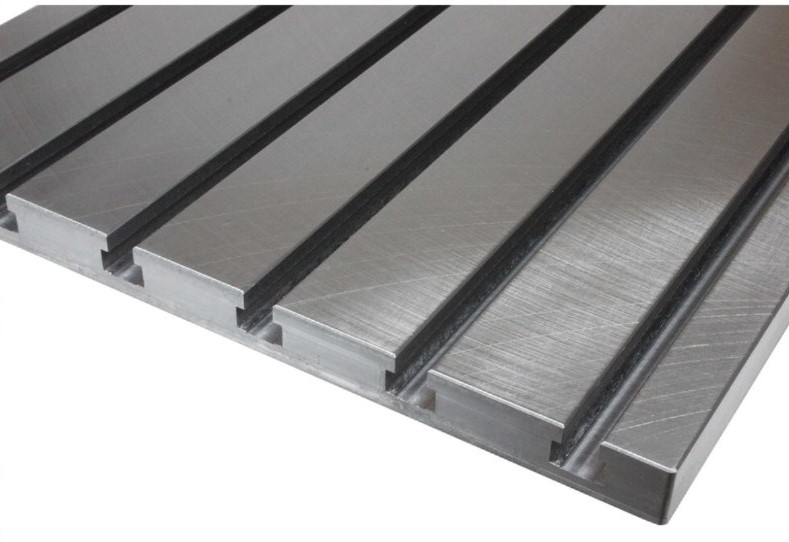

Классический стол с Т-пазами знаком каждому – простая, надежная и всеядная площадка, на которую можно прикрутить практически все, от тисков до кустарной скобы. Но стоит задуматься о повторяемости, как обнаруживается главная слабость: вернуться «в то же место и под тем же углом» после снятия – задача не для слабонервных. Стружка любит собираться в пазах, микроповреждения по кромкам и пятнам контакта накапливаются, а стоит допустить легкую небрежность при подтяжке – и посадка уезжает на несколько соток, которые потом приходится «догонять» индикатором и зондом. В этом смысле проверка параллельности пазов относительно осей станка – не педантизм, а элементарная гигиена: индикатором по рейке, несколько проходов вдоль и поперек, и вам уже понятно, где именно «косит». Если косит сильно, иногда честнее один раз аккуратно подрезать поверхность стола, чем каждый раз терять время на хитрые компенсации. Ключевание тисков и плит – прагматичный способ хотя бы в одной координате навсегда «приклеить» оснастку к столу: посадочные шпонки под ширину Т-паза снизу или, наоборот, штифты в паз, которые цепляются за базовую кромку тисков. Это резко снижает число степеней свободы, но не дает полной победы – вдоль пазов точку все равно приходится ловить.

Плюсы и минусы классического стола с Т-пазами

Классический стол с Т-пазами знаком каждому – простая, надежная и всеядная площадка, на которую можно прикрутить практически все, от тисков до кустарной скобы. Но стоит задуматься о повторяемости, как обнаруживается главная слабость: вернуться «в то же место и под тем же углом» после снятия – задача не для слабонервных. Стружка любит собираться в пазах, микроповреждения по кромкам и пятнам контакта накапливаются, а стоит допустить легкую небрежность при подтяжке – и посадка уезжает на несколько соток, которые потом приходится «догонять» индикатором и зондом. В этом смысле проверка параллельности пазов относительно осей станка – не педантизм, а элементарная гигиена: индикатором по рейке, несколько проходов вдоль и поперек, и вам уже понятно, где именно «косит». Если косит сильно, иногда честнее один раз аккуратно подрезать поверхность стола, чем каждый раз терять время на хитрые компенсации. Ключевание тисков и плит – прагматичный способ хотя бы в одной координате навсегда «приклеить» оснастку к столу: посадочные шпонки под ширину Т-паза снизу или, наоборот, штифты в паз, которые цепляются за базовую кромку тисков. Это резко снижает число степеней свободы, но не дает полной победы – вдоль пазов точку все равно приходится ловить.

Плиты-надстройки: выбор материала и конструкции

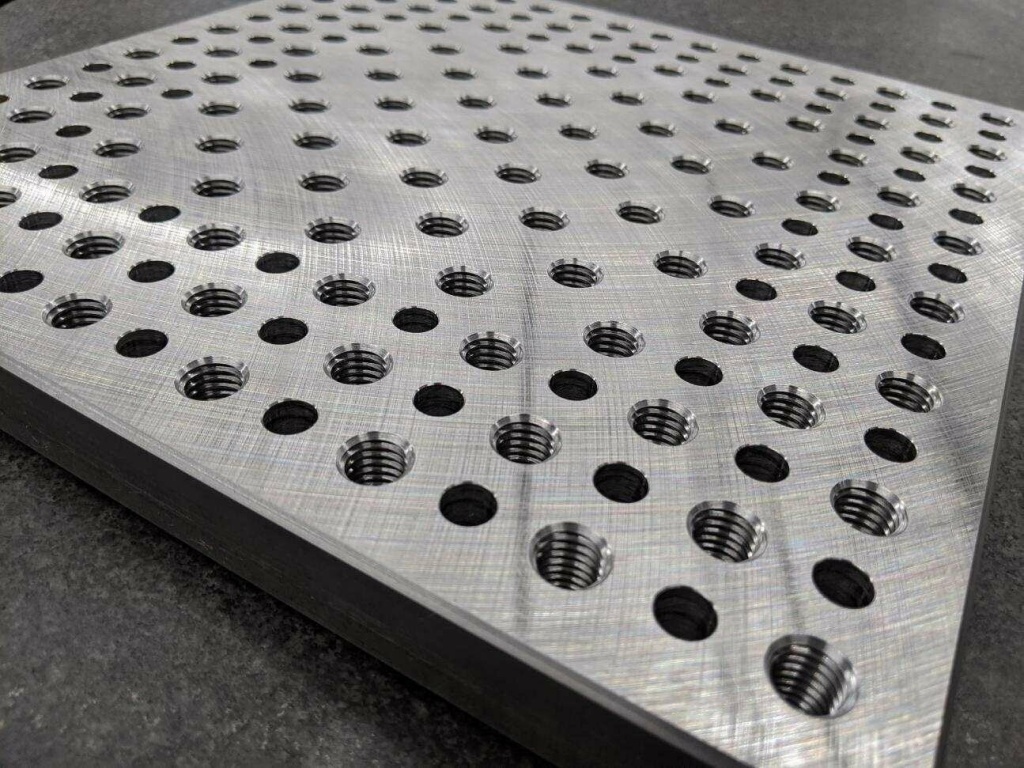

Материал и конструкция такой плиты зависят от задач. Чугун хорош своей демпфирующей природой и стабильностью размеров, алюминий облегчает жизнь на малых и средних станках, сталь нужна, когда ожидаются высокие силы зажима или частая смена прижимов на ограниченных пятнах контакта. Толщина – отдельная тема: слишком тонкая плита прогнется под длинными заготовками и крупными тисками, а слишком толстая съест полезную высоту по Z и усложнит доступ к инструменту. Важна и связь этой «надстройки» со столом. Если оставить единственный крепеж в центре, плита будет «дышать» по краям; если посадить на жесткие точки без возможности компенсации, получите внутренние напряжения от температурного режима цеха. Золотая середина – равномерная сетка креплений и продуманная схема установочных штифтов, которые задают положение, а не пытаются силой «дотянуть» геометрию.

Модульность: сетка отверстий и стандартные решения

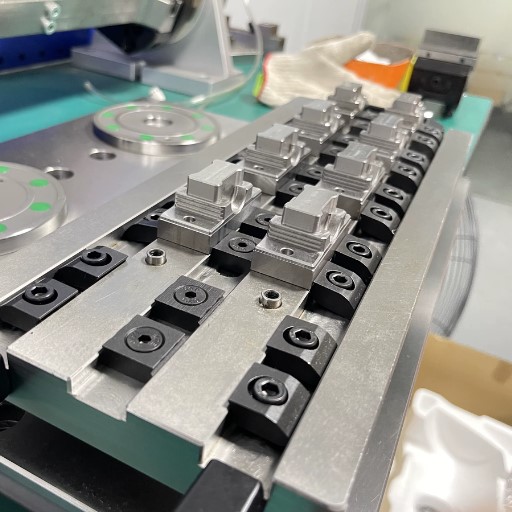

Следующее логичное звено – модульность. Когда сетка отверстий стала частью вашей производственной ДНК, не обязательно изобретать каждый упор и каждый прижим с нуля: рынок полон стандартных низкопрофильных решений, эксцентриков и «носочных» прихватов, которые точно попадают в шаг вашей сетки. В выигрыше не только время изготовления, но и ремонтопригодность: разбился упор – у вас есть из чего собрать замену, не трогая всю плиту. В этот же ряд встают быстросменные интерфейсы «ноль-точка» – шариковые замки и им подобные механизмы. Их ценность в том, что позиционирование и силовой зажим совмещены в одном движении: верхняя плита, тиски или спецприспособление встают и фиксируются одним инструментом, а возврат в исходные координаты воспроизводим без индикатора. На уровне ощущения это похоже на работу с магазинами инструмента: вы уже не «вводите каждый инструмент руками», и переналадка перестает быть отдельной профессией.

Паллеты: перенос переналадки за пределы станка

Паллеты доводят идею до совершенства. Вы переносите медленную, «грязную» часть процесса – сборку, чистку, первую проверку – на верстак, пока станок режет. Смена превращается в два движения, а цикл перестает зависеть от того, насколько сегодня бодр оператор. На более взрослых системах появляются целые «пулы» паллет, которые позволяют расписать ночь и выходные под разные номенклатуры; на компактных – хотя бы пару сменных плит, чтобы не останавливать шпиндель ради переноса пары прижимов. Речь идет не про излишества, а про дисциплину: повторяемые базы, понятные точки нулей и минимальный набор действий, ведущих к человеческой ошибке.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.