Обзор основных технологий резки листового металла

На рынке существует значительная конкуренция между различными технологиями резки, независимо от того, предназначены они для листового металла, труб или профилей. Есть станки, которые используют методы механического воздействия, а есть установки, которые применяют термические методы.

В связи с последними достижениями в сфере оптоволоконных лазеров возникло технологическое соперничество между высокоточными плазменными установками, CO2-лазерами и оптоволоконными лазерами. Что из них является наиболее экономичным? Что обеспечивает наибольшую точность? Какова оптимальная толщина обрабатываемого материала? Как насчет самого материала? В этой статье мы опишем особенности каждого из этих лазеров, чтобы помочь вам выбрать наиболее подходящий для ваших нужд.

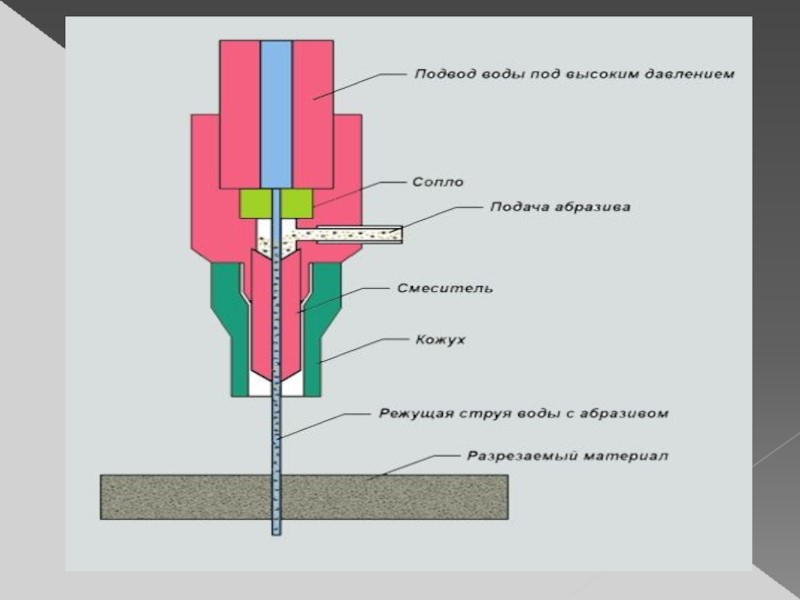

Гидроабразивная резка

Это интересная технология для тех материалов, которые могут быть повреждены теплом от нагрева, таких как пластмассы, полимерные и композитные покрытия или цементные панели. Для увеличения мощности реза можно добавлять абразивный материал, например, для работы со сталью толщиной более 300 мм. Это может быть очень полезно для твердых материалов, таких как керамика, камень или стекло.

Схема процесса гидроабразивной резки

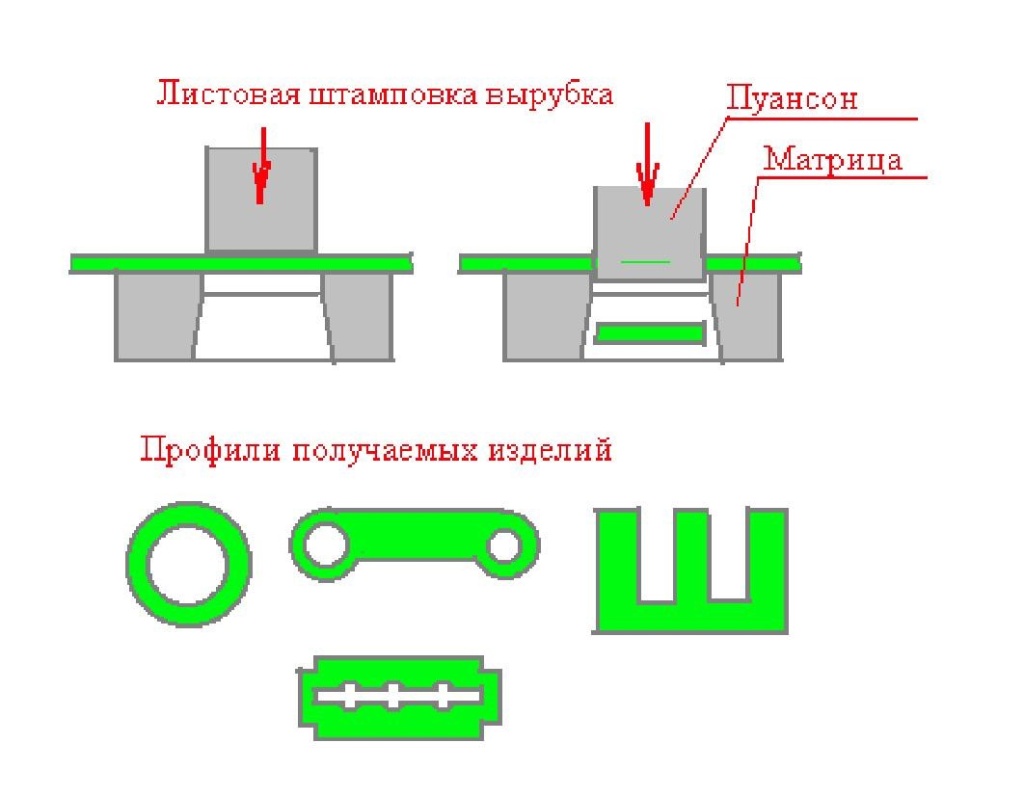

Прессы

Несмотря на то, что в определенных видах вырубки и резки лазер стал популярнее штамповочных станков и прессов, они всё ещё используются для обработки давлением, потому что стоимость станка намного ниже, а его скорость работы на порядок быстрее. К тому же, станок способен выполнять ряд операций, которые невозможны с помощью лазерной технологии.

Схема процесса вырубки

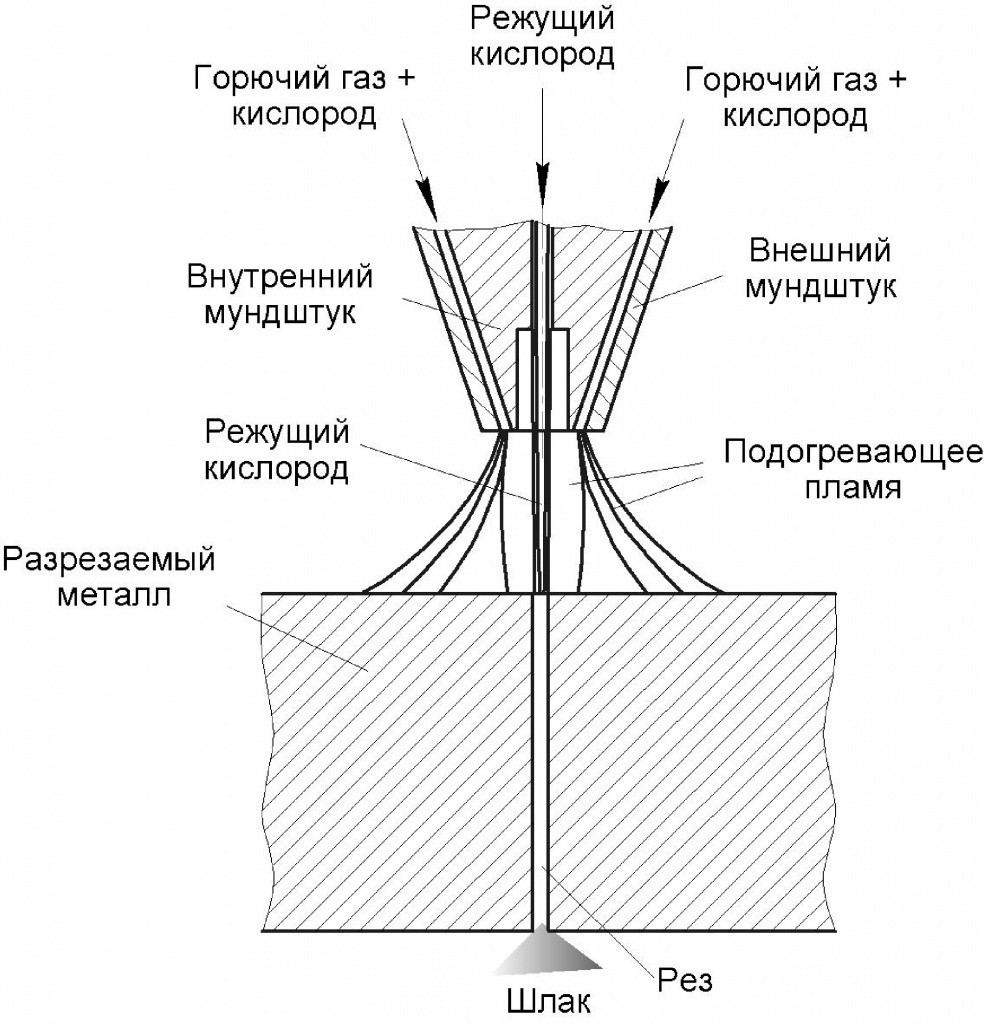

Кислородная резка металла

Кислородная резка металла – технология обработки материала, в процессе которой поток чистого кислорода, воздействуя на разогретый металлический лист, вызывает его локальное плавление. Этот тип резки также называют разделительной газовой резкой металла.

Данная технология наиболее подходит для углеродистой стали большей толщины (75 мм), однако неэффективна для нержавеющей стали и алюминия. Она предлагает высокую степень портативности, так как не требует специального электрического подключения, а первоначальные вложения невелики.

Схема процесса газокислородной резки

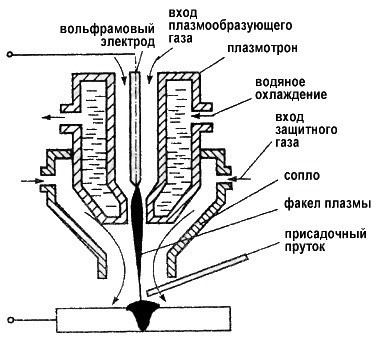

Плазма

При работе с плазменной резкой между соплом резака и обрабатываемой заготовкой образуется электрическая дуга с температурой в 5 000°С. Газ поступает в сопло под давлением, в результате чего температура дуги возрастает до 20 000°С. Сам газ при такой температуре ионизируется и превращается в управляемую плазму.

Узконаправленная струя плазмы попадает на подготовленный металл и точечно проплавляет его, при этом нагрев вокруг места обработки незначителен.

Различают плазменно-дуговой способ резки и раскрой плазменной струей. Первый метод предназначен для работы с токопроводящими материалами. Второй способ выбирают в том случае, когда обрабатываемый материал не проводит электрический ток.

Этот способ позволяет обрабатывать металл толщиной до 200 мм.

Схема процесса плазменной резки

СО2-лазер

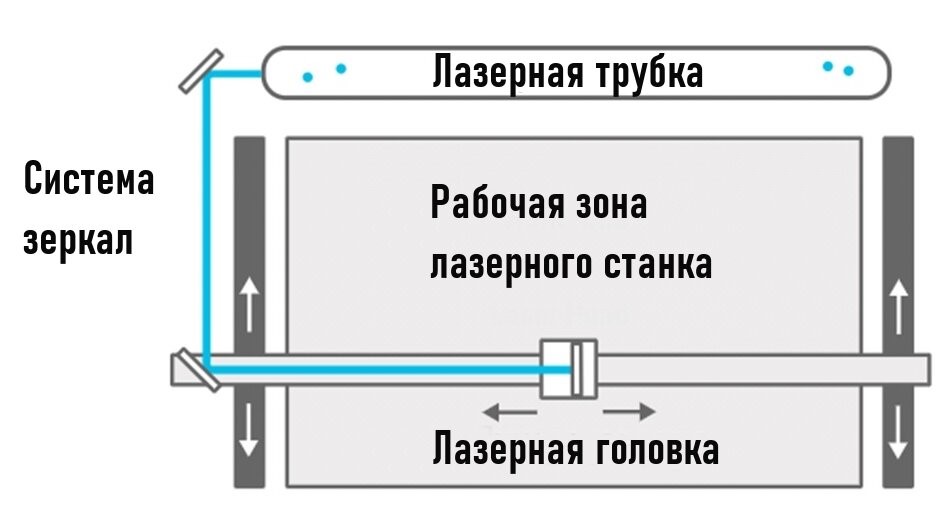

CO2-лазеры используют принцип усиления света за счет газовой среды. Активной средой в данном случае является углекислый газ, находящийся в герметичной трубке с отражающими зеркалами на обоих концах. Лазерная трубка представляет собой пустотелый стеклянный цилиндр, внутри которого запаяна активная среда. Зеркала формируют оптический резонатор, позволяя лазерному лучу отражаться вперед и назад, увеличивая интенсивность с каждым проходом.

При стимуляции электрическим током молекулы азота в газовой смеси возбуждаются, приобретают энергию и переходят в высокоэнергетическое состояние. Возбужденные молекулы газа CO2 высвобождают фотоны, возвращаясь в свое основное состояние, что приводит к формированию когерентного пучка лазерного излучения. На этом этапе лазер достигает инверсии населенности, где в системе больше возбужденных частиц, чем невозбужденных.

Лазерная маркировка CO2 идеально подходит для неметаллических материалов, таких как пластик, текстиль, стекло, акрил, дерево и даже камень. Она применяется в фармацевтической и пищевой промышленностях, а также используется для маркировки строительных материалов, мобильных гаджетов, электроприборов, интегральных схем, электронных компонентов, рекламной и сувенирной продукции.

CO2-лазеры успешно справляются с толстыми органическими материалами, обеспечивая быстрое начальное время прожига, высокую скорость резки и гладкую поверхность реза. Однако стоит отметить, что они потребляют значительно больше энергии по сравнению с волоконными лазерами, что приводит к более высокой стоимости эксплуатации. Например, мощный CO2-лазер и чиллер при работе на максимальной мощности могут потреблять около 70 кВт, в то время как волоконный лазер аналогичной мощности потребляет приблизительно 18 кВт.

Несмотря на более низкую начальную стоимость CO2-лазеров по сравнению с волоконными, общая эксплуатационная стоимость может быть выше, особенно в долгосрочной перспективе, в связи с более высокими энергозатратами на обслуживание.

Устройство углекислотного лазера

Волоконный лазер

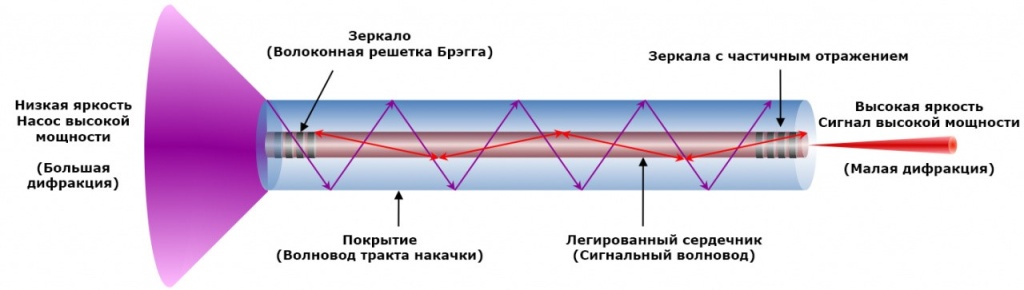

Принцип работы волоконного лазера аналогичен другим типам лазеров: энергия излучения из области накачки проходит через активную среду (оптическое волокно) и преобразуется в фотонный поток в области оптического резонанса. Для достижения этого эффекта оптическое волокно подвергается легированию – добавлению в его состав редкоземельных элементов. С использованием различных легирующих элементов можно создавать лазерные лучи с широким спектром длин волн.

Излучение на выходе обладает высокой мощностью. Благодаря низкому углу расходимости пучка света, оптоволоконные лазеры излучают тепловую энергию. Это свойство лежит в основе автоматизированной обработки материалов, и именно на его основе разработаны лазерные станки.

Благодаря широкому диапазону возможных длин волн волоконные лазеры идеально подходят для различных приложений, включая лазерную резку, текстурирование, очистку, гравировку, сверление, маркировку и сварку. Это также расширяет область применения волоконных лазеров в различных отраслях, таких как медицина, оборона, телекоммуникации, автомобилестроение, спектроскопия, электротехника, производство и транспорт.

Лазеры с источниками высокой мощности от 60 квт могут резать сталь толщиной свыше 100 мм

Волоконный лазер обеспечивает более высокие скорость и качество по сравнению с более ранней технологией резки CO2. Кроме того, он экономичнее и эффективнее с точки зрения использования электроэнергии. В результате снижаются инвестиционные и эксплуатационные расходы. При этом постепенное снижение цены станка значительно снижает дифференцирующие факторы по сравнению со станками плазменной резки. В связи с этим все большее число производителей запускают производство станков этого типа. Данный метод также обеспечивает лучшую производительность при работе с отражающими материалами, включая медь и латунь. Соответственно, волоконный лазер становится ведущей технологией с дополнительным экологическим преимуществом, что коррелирует с принципами устойчивого развития.

Принцип работы оптоволоконного лазера