Обработка материалов для медицинской промышленности на токарных и фрезерных станках с ЧПУ. Стратегии резания, инструмент и охлаждение

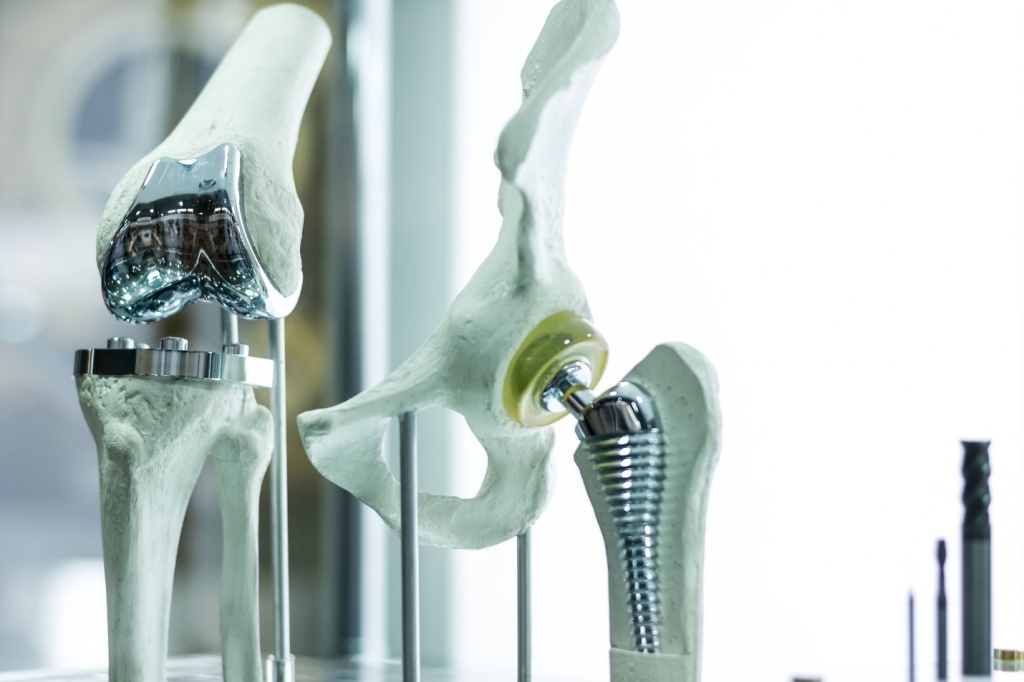

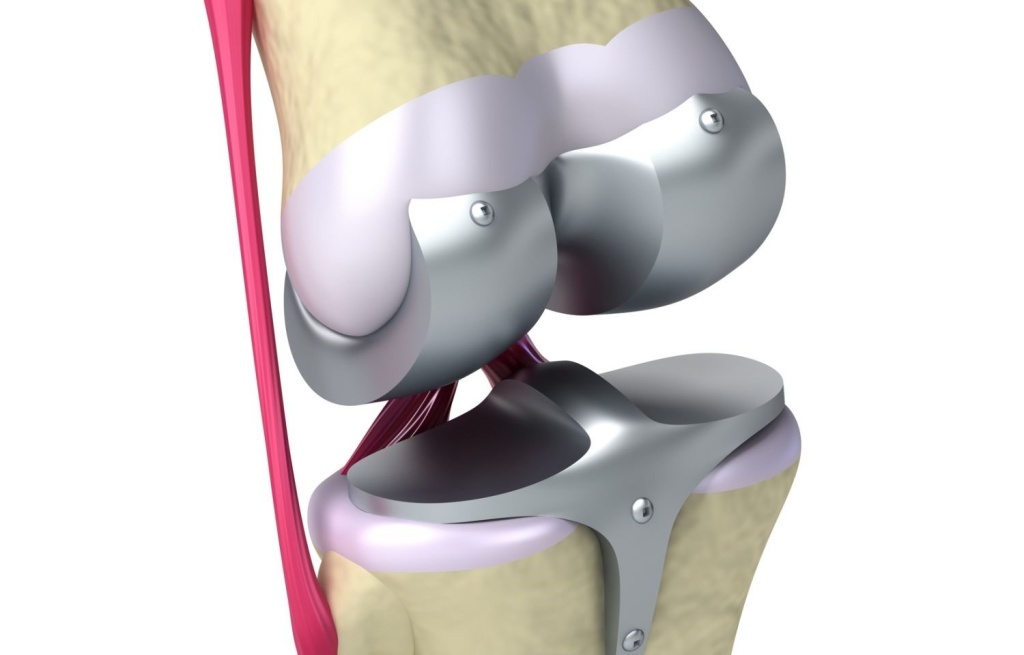

Токарная и фрезерная обработка в производстве медицинских изделий дополняют друг друга: выбор метода зависит от формы заготовки и требуемой геометрии детали. Так, детали вращения (винты, стержни, цилиндрические имплантаты) целесообразно изготавливать на токарных станках или токарных автоматах, тогда как сложные 3D-контуры (суставные поверхности, пластинки сложной формы) обрабатываются на фрезерных обрабатывающих центрах. В современной практике широко распространены многоцелевые станки, швейцарские токарные автоматы с приводным инструментом, которые совмещают токарные и фрезерные операции за одно установочное закрепление детали. Это особенно эффективно для мелких сложных деталей: например, небольшие костные винты на швейцарском автомате можно проточить, нарезать резьбу и просверлить осевой канал за один цикл. Комбинация технологий повышает точность соосности и сокращает время изготовления.

Методы и стратегии резания подбираются с учетом материала и формы детали. Ниже рассмотрены некоторые характерные приемы, применяемые при обработке медицинских изделий:

Глубокое сверление.

Многие медицинские детали содержат длинные тонкие отверстия: каналы в костных винтах (для направляющей спицы), отверстия в стержнях, инъекционных иглах, эндоскопах и т.д. Сверление отверстий глубиной свыше 10-15 диаметров представляет риск вывода сверла из строя из-за скопления стружки и перегрева. Для решения применяются специальные пушки (длинные сверла) и процедуры. Современные твердосплавные сверла малого диаметра оснащаются внутренними каналами подачи СОЖ, а станки – насосами высокого давления, которые эффективно вымывают стружку. Например, для сверления глубоких отверстий диаметром ~1,5 мм в твердых сплавах успешно применяются удлиненные сверла (соотношение длины к диаметру 20:1) с подачей эмульсии. Такой инструмент позволяет без дефектов высверливать тонкие каналы, где ранее возникали биения и смещение отверстий, приводившие к браку. Кроме того, практикуется ступенчатое сверление: инструмент периодически выводится для очистки стружки (цикл Peck). В особо ответственных случаях применяют сверлильные станки или электроэрозионное прошивание отверстий, но на потоках предпочтительнее именно механическое сверление с правильным инструментом. В результате даже очень глубокие отверстия (например, канал длиной 100 мм в стальном стержне диаметром 5-6 мм) могут быть выполнены точно по оси.

Чистовая обработка и финишная доводка.

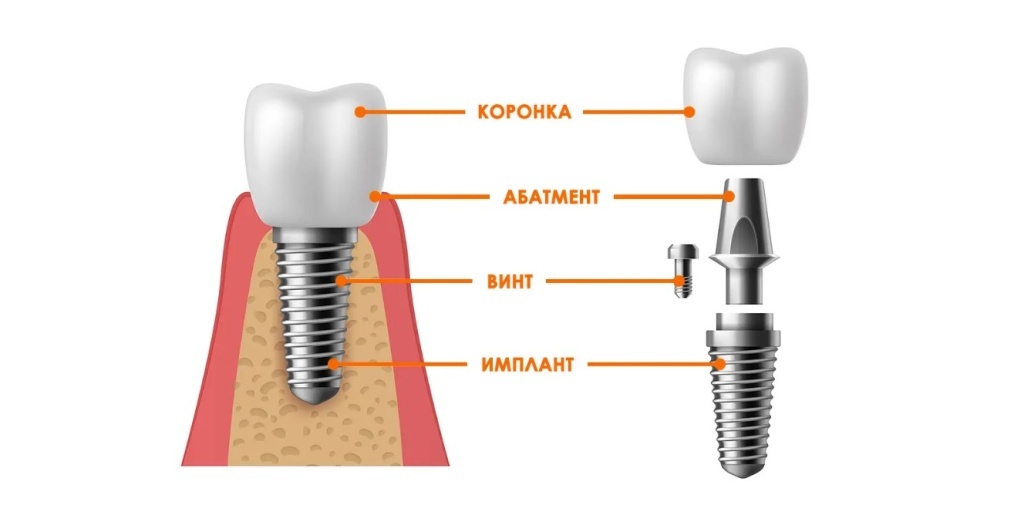

Требования к шероховатости в медицинских деталях высоки: для ряда имплантатов нужна зеркальная поверхность (суставные пары), для других – контролируемая шероховатость (например, матовая поверхность стержня эндопротеза для остеоинтеграции). Чистовая обработка на станках с ЧПУ обычно выполняется при повышенных скоростях шпинделя и малой подаче, с использованием твердосплавных фрез или шлифующих головок. Высокоскоростное фрезерование (HSM) – популярный метод получения гладких поверхностей: при нем режущий инструмент с малым радиусом (скажем, шаровая фреза диаметром 3 мм) движется с высокой скоростью (20-40 тыс. об/мин) и небольшим шагом по поверхности, снимая минимальный припуск. Это снижает силы резания и обеспечивает очень ровную поверхность без вибрационных отметин. Для еще более гладкого результата детали могут полироваться вручную или на специальных полировальных станках, но важно, чтобы уже после мехобработки профиль имел точную форму. В современных условиях все чаще вместо ручной шлифовки задействуют шлифовальные и лазерные установки с ЧПУ: например, шлифование посадочных конусов или шаровых поверхностей имплантатов часто выполняется на CNC-шлифстанках с алмазным инструментом, что дает идеальную форму и микрошероховатость. Доводка режущим инструментом минимального диаметра тоже находит применение – к примеру, фрезой 0,5 мм обрабатывают труднодоступные участки абатмента (переходник зубного импланта) для придания окончательной формы.

Общий тренд – стремление получить заданное качество поверхности непосредственно на станке, избавляясь от ручных операций. Это повышает воспроизводимость и стерильность (ручная полировка может внести микрозагрязнения). Ожидается быстрый рост объемов именно чистовой автоматизированной обработки в медтехнике, особенно по мере внедрения аддитивных технологий, требующих доводки отпечатанных заготовок.

Высокоскоростная фрезеровка и микрообработка.

Современные обрабатывающие центры для медицинской промышленности оснащаются высокоскоростными шпинделями (до 50–60 тыс. об/мин) и способны работать с инструментом малого диаметра (менее 1 мм). Это открывает возможность микрообработки – создания мельчайших деталей и структур. Например, при изготовлении микрохирургических инструментов или миниатюрных компонентов имплантатов (винтики, застежки, детали слуховых аппаратов) применяются концевая фрезеровка диаметром 0,2-0,5 мм, прецизионное сверление отверстий Ø0,1 мм и прочие тонкие операции. Высокие обороты позволяют обеспечить необходимую скорость резания даже таким инструментам (иначе при малом диаметре лезвия движутся слишком медленно). Кроме того, уменьшается сила резания, что критично для хрупких материалов и тонких элементов. Высокоскоростная обработка в сочетании с микроинструментом дает отличные результаты по точности. Например, некоторые зуботехнические фрезерные станки швейцарского производства способны обрабатывать детали с допуском по размеру 5-10 микрон, что сравнимо с толщиной бумаги. При этом важно качественно балансировать инструмент и шпиндель, чтобы избежать биения на высоких оборотах. Машины последнего поколения имеют системы активного гашения вибраций и прецизионное динамическое балансирование, благодаря чему достигаются поразительные показатели точности и качества поверхности.

Специальные методы нарезания резьбы.

Большинство имплантатов и крепежных деталей (винты, стоматологические импланты) имеют резьбу, которая должна быть точно нарезана. В зависимости от диаметра и шага применяются разные подходы. Для крупной резьбы на цилиндрических деталях (например, резьбовая часть зубного импланта) может использоваться классическое нарезание метчиком (внутренняя резьба) или резцом (наружная резьба) на токарном станке. Однако для мелких костных винтов эффективность выше у методов вихревой резьбы и фрезерования. Вихревой метод часто применяется на швейцарских токарных автоматах: вокруг вращающейся заготовки вращается эксцентрическая головка с несколькими режущими пластинами, формируя резьбу за один проход. Это уменьшает усилие резания и наклеп, позволяет получить острую резьбу даже на титане. Резьбовое фрезерование – альтернативный способ на фрезерных центрах, когда спиральная траектория инструмента вырезает профили витков; он удобен для нарезания внутренних резьб в имплантатах с высоким качеством. Такие методы дают более высокую точность шага и профиля резьбы, чем традиционные плашки и метчики, и широко внедряются в медтехнике.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.