Обработка материалов для медицинской промышленности на токарных и фрезерных станках с ЧПУ. Проблемы и вызовы

Проблемы и вызовы обработки медицинских материалов

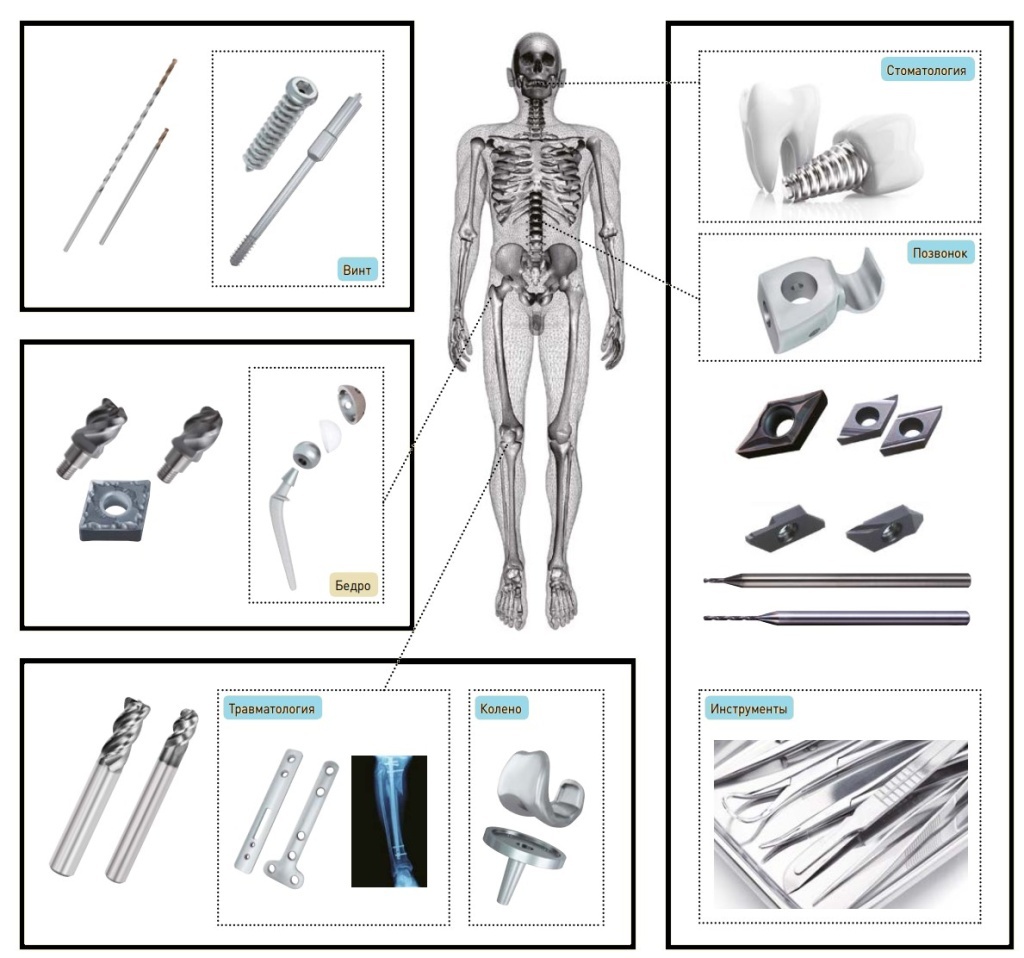

Медицинская промышленность предъявляет особые требования к технологиям обработки материалов. Около 80% спроса на механически обработанные изделия для медицины приходится на имплантаты – искусственные суставы (эндопротезы), стоматологические импланты, – а также на травматологические и хирургические инструменты, изготавливаемые из труднообрабатываемых материалов: титановых сплавов, нержавеющих сталей и кобальт-хромовых сплавов. Эти материалы отличаются высокой прочностью, устойчивостью к коррозии и биосовместимостью, но именно эти свойства создают сложности при обработке. Например, переход в имплантологической отрасли от традиционно используемых титановых сплавов к еще более прочным кобальтохромовым сплавам улучшил долговечность изделий, но обрабатываемость резко снизилась. Кобальтохромовые сплавы считаются одними из самых «упрямых» в обработке – они сокращают срок службы режущего инструмента примерно на одну треть по сравнению с титаном, из-за высокой твердости и абразивности материала. В целом постоянно появляются новые биоматериалы (углепластики, композиты, керамика), что ведет к повышению сложности процесса резания.

Помимо свойств материалов, существуют и другие вызовы. Медицинские детали часто имеют сложную геометрию и высокие требования к точности изготовления. Они могут быть очень малыми по размеру (например, элементы диаметром менее 1 мм) или, напротив, иметь сложные криволинейные поверхности, требующие многоосевой обработки. Допуски на размеры обычно крайне жесткие – вплоть до 0,01-0,02 мм, чтобы обеспечить идеальную посадку имплантатов и компонентов без люфтов. Поверхность изделий должна быть безупречно гладкой и чистой, без заусенцев, поскольку любые неровности могут вызвать скопление бактерий или плохую интеграцию имплантата с тканями. Особенно важна чистовая обработка для деталей, контактирующих с организмом (стенты, катетеры, суставные поверхности), так как от низкой шероховатости зависит приживляемость и снижение износа в организме.

Производственные партии медицинских изделий, как правило, невелики, а номенклатура широка – десятки разных наименований деталей малыми сериями. В таких условиях трудоемкой задачей становится частая переналадка оборудования и поддержание стабильного качества при смене изделий. Традиционные методы ручной или полуавтоматической обработки здесь малоприменимы: необходим высокий уровень автоматизации и повторяемости. Таким образом, главными проблемами являются обработка высокопрочных биосовместимых материалов, обеспечение высокой точности и качества поверхности, а также эффективное производство разнообразных мелкосерийных изделий при сохранении надежности и при соблюдении строгих медицинских стандартов.

Историческая справка: развитие обработки медицинских изделий и переход к ЧПУ

Изготовление медицинских инструментов и протезов имеет многовековую историю – еще в древности кузнецы и ремесленники вручную создавали примитивные хирургические инструменты. С развитием общей машиностроительной технологии медицине стали доступны токарные и фрезерные станки. Однако вплоть до середины XX века производство имплантатов и сложных протезов было штучным и во многом зависело от мастерства оператора станка. Например, первые прототипы тазобедренных эндопротезов (в 1930-50-х годах) изготавливались путем литья кобальтохромового сплава с последующей ручной доводкой и шлифовкой – это был длительный процесс с переменным качеством.

Инструменты, найденные при раскопках в Древнем Египте

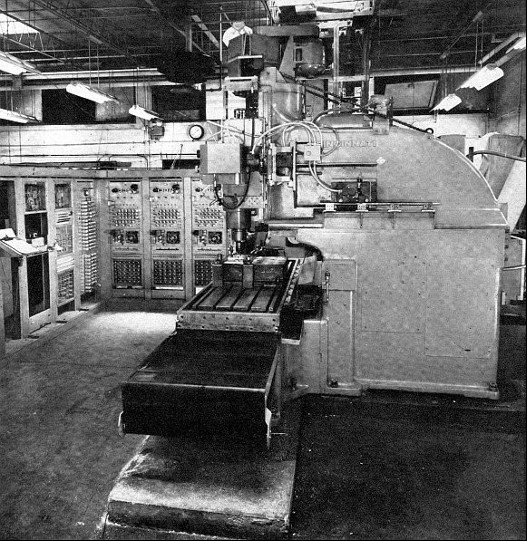

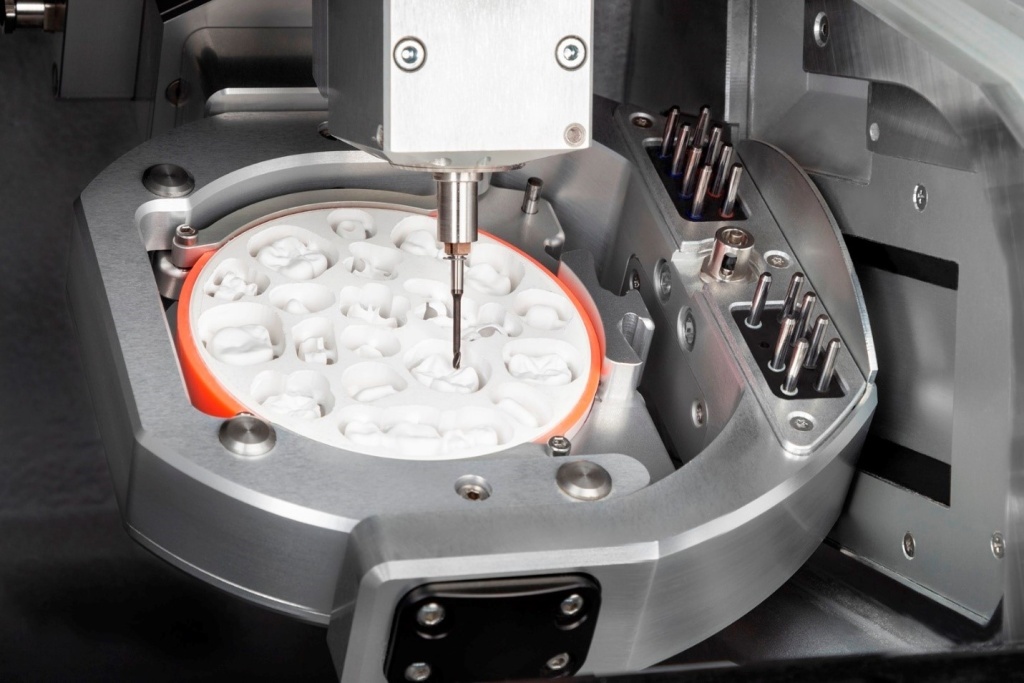

Революция в промышленной обработке произошла с появлением числового программного управления (ЧПУ). Уже в 1949 году Дж. Парсонс разработал концепцию программируемого станка для обработки сложных профилей, а к 1952 году в MIT был создан первый опытный фрезерный станок с ЧПУ на основе перфокарт. Поначалу эти технологии были сосредоточены в аэрокосмической сфере, но постепенно проникли и в медицинское приборостроение. В 1970-х годах появились первые системы автоматизированного проектирования (CAD) и производства (CAM), интегрированные с ЧПУ-станками. К концу 1980-х использование программ CAD/CAM для управления станками стало промышленным стандартом, что позволило изготавливать детали сложной формы с высокой точностью по цифровым моделям.

Переход производителей медицинских изделий на ЧПУ-станки произошел в основном во второй половине XX века и был обусловлен стремлением повысить качество и повторяемость продукции. Медицинская отрасль долгое время не считалась перспективной для производителей инструмента, однако с развитием медицинских технологий и появлением новых материалов ситуация изменилась. Возросший спрос на сложные и точные имплантаты потребовал современного оборудования. Уже к 1990-м годам крупные производители медицинских имплантатов полностью перешли на CNC-оборудование, что дало возможность массового выпуска стандартных компонентов с гарантированным качеством. Появились специализированные предприятия, совмещающие швейцарский опыт точного машиностроения с медицинскими требованиями. Так, ныне швейцарская компания Laubscher эксплуатирует порядка 500 станков (из них ~400 – токарные автоматы) для выпуска свыше 10000 типоразмеров высокоточных деталей диаметром от 0,3 до 42 мм, производя до 2 миллионов единиц продукции в день – значительная часть из них относится к медицинской отрасли. Такие масштабы были немыслимы без автоматизации и ЧПУ.

Таким образом, исторически производство медицинских изделий прошло путь от индивидуального ручного труда к использованию унифицированных токарно-фрезерных станков и далее – к высокоточной автоматизированной обработке на станках с ЧПУ. Этот переход позволил радикально повысить качество, снизить разброс параметров изделий и освоить новые конструкции, недостижимые ранее. Сегодня числовое программное управление стало неотъемлемой частью производства большинства медицинских инструментов и имплантатов, а отрасль продолжает развиваться на стыке новых технологий и материалов.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.