Обработка материалов для медицинской промышленности на токарных и фрезерных станках с ЧПУ. Примеры производства

Инструментальное обеспечение играет ключевую роль.

Применяемый режущий инструмент для медицинской отрасли – это в основном твердосплавные сменные пластины и монолитные фрезы, рассчитанные на работу с титановыми и кобальтовыми сплавами. Как уже отмечалось, новые поколения инструментальных материалов (ультрамелкозернистые твердые сплавы, керамика, поликристаллический алмаз) и износостойких покрытий (PVD-покрытия на основе нитридов титана, алюминия, кремния; алмазоподобные DLC-пленки для полимеров) существенно продлили стойкость инструмента. Например, для чернового точения титановых и жаропрочных сплавов созданы специализированные марки карбида с повышенной трещиностойкостью и термостойкостью, что позволило решить проблему выкрашивания режущей кромки и границы износа на пластине. Ряд производителей предлагают целые линейки инструмента, рассчитанного на малогабаритные станки и микродетали, – например, сверла диаметром от 0,1 мм и развертки от 0,3 мм для точных отверстий. Конструкции оснастки также адаптируются: миниатюрные патроны, цанги и удерживающие устройства позволяют надежно фиксировать заготовки сложной формы (например, винтовые заготовки Ø5 мм или крохотные зубные абатменты) без деформации и биения.

Охлаждение и смазка

В процессе обработки медизделий они подбираются с учетом материала и операции. Как правило, при обработке металлов применяется эмульсионная СОЖ, подаваемая под давлением к зоне резания, чтобы одновременно охлаждать и смазывать инструмент. Высокопрочные сплавы (Ti, Co-Cr) требуют интенсивного охлаждения для отвода тепла; в то же время избыточная подача СОЖ на высоких скоростях может приводить к термоудару режущей кромки, поэтому важен баланс. В некоторых операциях, например, при микрофрезеровании или обработке магниевых имплантов, жидкая СОЖ нежелательна – тогда используют минимальную подачу смазки (аэрозоль масло+воздух) или вовсе сухое резание, если позволяет режим. Также, как упоминалось, перспективно криогенное охлаждение для особо трудных случаев – охлаждение зоны резания жидким азотом существенно повышает стойкость инструмента в титановых и никелевых сплавах, хотя это пока нишевая технология. Правильно организованное охлаждение не только продлевает жизнь инструменту, но и улучшает качество поверхности (предотвращает пригорание стружки) и облегчает очистку деталей перед стерилизацией (поскольку удаляет мелкую стружку и пыль прямо в процессе резания).

Совокупность перечисленных методов и приемов позволяет современному производству решать задачи, которые ранее считались крайне сложными. Все операции, от сверления мельчайших каналов до финишного полирования, могут выполняться на CNC-оборудовании при минимальном участии человека, что обеспечивает стабильность и точность, необходимые в медицине.

Примеры производства медицинских изделий на станках с ЧПУ

Рассмотрим, как описанные технологии применяются на практике при изготовлении конкретных видов медицинских изделий. Сегодня практически все категории имплантатов и инструментов можно выпускать с помощью токарно-фрезерной обработки с ЧПУ – ниже приведены примеры ключевых изделий.

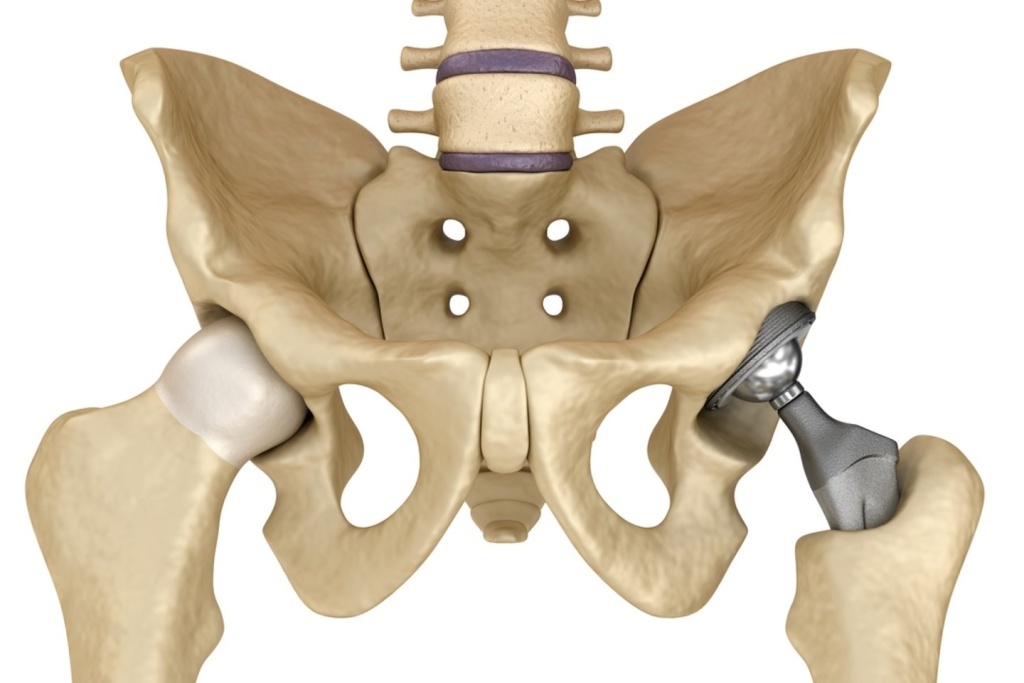

Коленные и тазобедренные имплантаты

Эндопротезы крупных суставов (колена, тазобедренного) – одни из самых технически сложных изделий. Тазобедренный имплантат включает бедренный компонент (ножка и шаровая головка) и ацетабулярную чашку, а коленный – бедренный компонент сложной формы, тибиальную пластину и полиэтиленовый вкладыш. Основные материалы здесь – кобальтохромовые сплавы (для элементов, испытывающих трение, например, бедренной части коленного протеза или головки бедра) и титановые сплавы (для ножек протезов, чашек, крепежных элементов). Обработка таких имплантатов сочетает фрезерование сложных криволинейных поверхностей и токарную обработку вращательных деталей.

Например, бедренный компонент коленного сустава обычно изготавливают из кобальтохромового сплава: литую заготовку обрабатывают на 5-осевом фрезерном центре, формируя сферические и цилиндрические поверхности, пазы под крепление и пр. Благодаря 5-координатной обработке удается получить анатомическую форму, повторяющую геометрию кости, с точностью порядка ±0,02 мм. Это необходимо, чтобы обе половины протеза (бедренная и большеберцовая) работали в паре без люфта и преждевременного износа. Токарные операции применяются, к примеру, для изготовления шаровых головок тазобедренного сустава – их вытачивают из прутка Co-Cr сплава или оксида алюминия (в случае керамических головок) на прецизионном токарном станке, добиваясь идеальной сферичности. Титановая ножка эндопротеза фрезеруется из штампованной заготовки, при этом особое внимание уделяется поверхностной текстуре: часто верхнюю часть ножки нарочно делают шероховатой (путем пескоструя или фрезеровки специальной насечкой) для лучшего срастания с костью, а нижнюю – гладкой, чтобы снизить трение.

Современные технологии очень помогли повысить качество суставных имплантатов. Применение многоосевых центров и CAD-моделей позволяет изготавливать индивидуальные эндопротезы, подогнанные под анатомию конкретного пациента (например, при нетипичной форме сустава). С помощью программного моделирования хирург может заранее спроектировать уникальную форму имплантата, а на производстве эта модель будет точно выфрезерована из биоматериала. Такая персонализация значительно улучшает восстановление пациента. Кроме того, высокоточная обработка обеспечивает взаимозаменяемость модульных компонентов – если потребуется замена полиэтиленового вкладыша или металлической части спустя годы, новый компонент стандартного размера точно подойдет к сохраненным. С точки зрения чистоты обработки, суставные поверхности после фрезеровки доводятся до зеркала полированием – зачастую автоматизированным. В результате контактные зоны коленного протеза, например, имеют шероховатость ~Ra 0,05 мкм, что минимизирует износ и образование частиц в суставе.

Примером влияния ЧПУ на производство суставных имплантатов служит кейс, когда производитель с помощью 5-осевой обработки смог изготовлять ортопедические импланты (бедренные компоненты тазобедренного и коленного сустава) с допуском по критическим размерам ±0,02 мм и идеально повторяемой формой. Использование биосовместимого титанового сплава Ti-6Al-4V для этих деталей обеспечивает прочность при относительно малом весе, а высокая точность обработки – надежную функциональность и долгий срок службы имплантата. Таким образом, сочетание правильного материала и современных станков с ЧПУ позволило добиться одновременно прочности, легкости и точности, необходимых для успешной замены суставов.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.