Обработка материалов для медицинской промышленности на токарных и фрезерных станках с ЧПУ. Материалы, инструменты и методы

Технические аспекты обработки: материалы, инструменты и методы

Материалы, используемые в медицине, и особенности их обработки

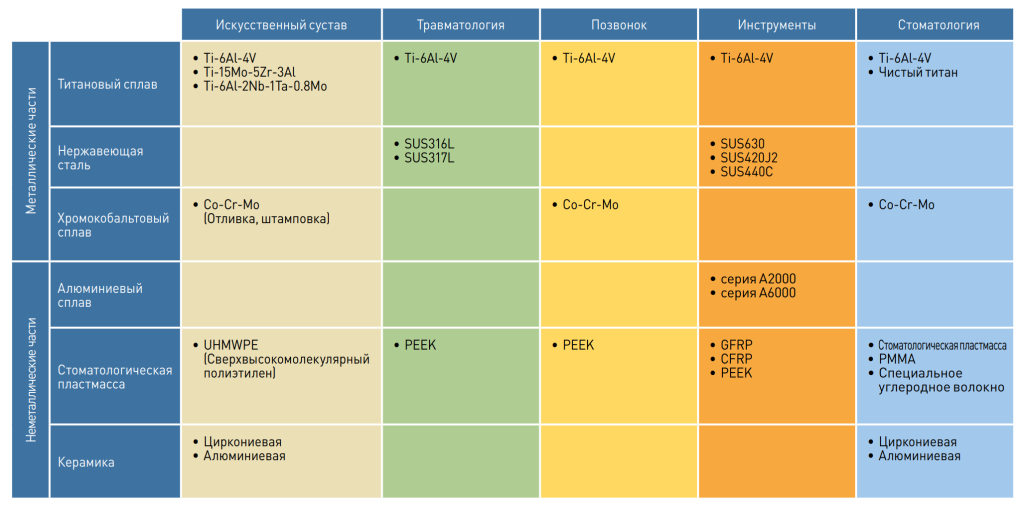

При изготовлении имплантатов и медицинского инструментария применяется относительно узкий круг материалов, отвечающих требованиям биосовместимости и прочности. К каждому из них требуется свой подход при токарной и фрезерной обработке:

Титан и его сплавы.

Титановые сплавы (особенно Ti-6Al-4V, известный как ВТ6) – одни из самых популярных материалов для имплантатов за счет высокой биосовместимости и коррозионной стойкости. Однако титан – материал непростой в обработке. Ему свойственна низкая теплопроводность, поэтому при резании зона резания сильно нагревается. Тепло плохо отводится стружкой и заготовкой, концентрируясь в режущей кромке, из-за чего инструмент быстро изнашивается. Кроме того, титан достаточно вязок и имеет тенденцию к налипанию на режущую кромку (образованию нароста) при недостаточно острых инструментах. Для токарной обработки титана типичны проблемы удаления стружки: непрерывная стружка может наматываться на деталь или инструмент. Рекомендуется применять инструменты из твердых сплавов с высокой жаропрочностью и острыми кромками, минимизирующими трение. Геометрия лезвия подбирается так, чтобы снизить выделение тепла (большой положительный передний угол, полированная поверхность). Обильное охлаждение при обработке титана – практически обязательное условие для увеличения стойкости инструмента. На фрезерных операциях эффективны покрытия типа AlTiN (нитрид алюминия-титана) с высокой термостойкостью и подача СОЖ под давлением в зону резания. При правильном подборе режима и инструмента титан хорошо поддается и точению, и фрезерованию, позволяя получать качественную поверхность. Однако операторы всегда учитывают склонность титана к упругим деформациям: из-за малого модуля упругости заготовка может «пружинить», что требует применять малые подачи при чистовых проходах и острые инструменты, иначе точность может пострадать.

Хромокобальтовые сплавы (Co-Cr).

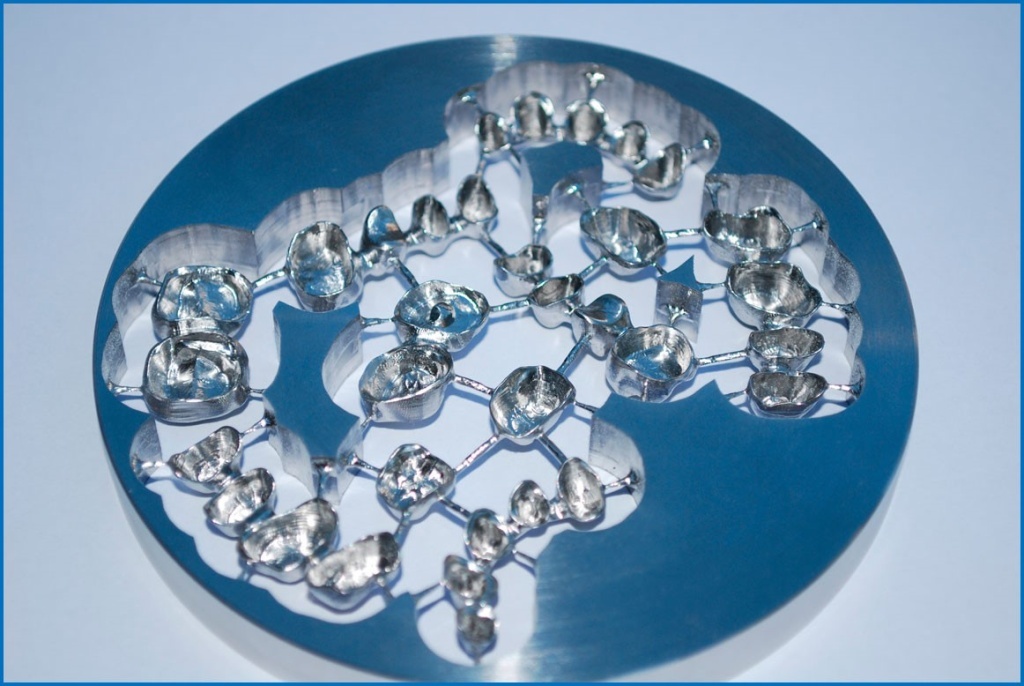

Кобальтохромовые сплавы – классический материал для суставных протезов (например, сплав типа Vitallium) – отличаются выдающейся износостойкостью и прочностью, но печально известны своей трудной обрабатываемостью. По твердости они могут достигать 30-40 HRC и содержат твердые карбиды, которые сильно изнашивают режущие кромки. При обработке Co-Cr сплавов режущий инструмент испытывает повышенное абразивное изнашивание и нагрев. Кроме того, материал склонен к наклепу: на обработанной поверхности из-за давления может повышаться твердость, затрудняя последующие проходы. Для токарной обработки и сверления этих сплавов применяют исключительно твердосплавный инструмент с износостойкими покрытиями (PVD-покрытия на основе нитридов алюминия, кремния и др.), часто – режущие пластины специальной серии для труднообрабатываемых материалов с усиленной режущей кромкой. Важно работать на пониженных скоростях резания, чтобы снизить теплообразование, но при достаточной подаче, чтобы избежать трения на месте. Фрезерование кобальтохромовых эндопротезов (например, коленного компонента) обычно ведется на жестких высокопроизводительных центрах с применением охлаждения эмульсией. Несмотря на сложности, правильно выбранный инструмент позволяет получать качественные изделия: современные износостойкие покрытия обеспечивают отличные результаты обработки тонких пластин из Co-Cr сплава твердостью ~40-45 HRC-инструмент с высокой стойкостью к абразивному износу – ключевое условие успеха при работе с этими сплавами.

Нержавеющая сталь.

В медицине широко применяются коррозионностойкие стали, в частности аустенитные (например, хирургическая сталь 316L, 317L) и закаливаемые стали типа 17-4 PH (SUS630). Нержавеющая сталь обладает высокой прочностью и вязкостью; при резании она склонна к наклепу и быстрому затуплению инструмента. Аустенитные (немагнитные) стали особенно трудно поддаются сверлению: стружка получается длинная, непрерывная, инструмент испытывает перегрев. Так, сверление глубоких отверстий в стали 316L представляет большую сложность – необходим надежный отвод стружки и охлаждение, иначе возможно заклинивание сверла. Обычно применяют многозаходные сверла с внутренней подачей охлаждающей жидкости и циклом ступенчатого сверления для эвакуации стружки. При точении аустенитных сталей важна острая геометрия пластины и отрицательный задний угол, уменьшающий упрочнение поверхности. Закаливаемые стали (например, 17-4PH после старения ~HRC40) режутся несколько лучше, так как менее вязкие, но при такой твердости требуют твердосплавного или керамического инструмента. В целом, для нержавеек применяют чуть меньшие скорости резания, чем для обычных углеродистых сталей, но повышенные подачи, чтобы инструмент «врезался» и не терся вхолостую. Обязательна интенсивная СОЖ, так как нержавеющие стали плохо проводят тепло и могут перегреть инструмент подобно титану. Получение хорошей чистовой поверхности на медицинской нержавейке – задача непростая, но решаемая сочетанием качественного твердого сплава, оптимального режима резания (избегать диапазонов, где начинается вибрация) и, при необходимости, финишного шлифования.

2PEEK (полиэфирэфиркетон).

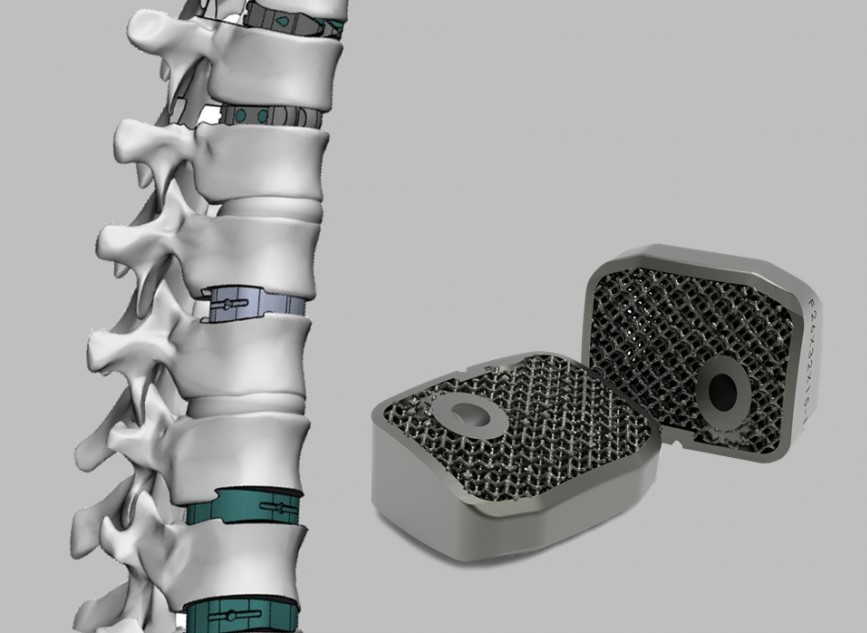

Полимер PEEK и родственные ему пластики – популярный материал для межпозвонковых кейджей (коробчатых имплантатов), компонентов эндопротезов и инструментов, благодаря биосовместимости и рентгенопрозрачности. PEEK – сравнительно мягкий и легкий в обработке материал по сравнению с металлами, но имеет свои нюансы. При фрезеровании и точении PEEK важно предотвращать перегрев: материал термочувствителен и может оплавляться или коробиться. Обычно его обрабатывают без охлаждающей жидкости (насухую) или с минимальной подачей воздуха/тумана, так как жидкие СОЖ могут пагубно влиять на чистоту поверхности и материал. Инструменты предпочтительно использовать очень острые, часто с алмазоподобным (DLC) покрытием для снижения трения и прилипания пластика. Стружка PEEK выходит длинная и гибкая, поэтому необходимы хорошие стружколомные канавки и периодические разрывы реза, чтобы она не наматывалась. Для получения чистой поверхности применяют высокие скорости резания и небольшую подачу – это обеспечивает «оплавление» микронеровностей и гладкость поверхности. PEEK довольно абразивен (содержит наполнитель – стекловолокно или др. в некоторых марках), поэтому алмазный инструмент тоже может применяться, особенно при строгих требованиях к точности. Но в целом PEEK обрабатывается проще металлов: нагрузка на станок небольшая, и основное внимание уделяется контролю размеров (учет теплового расширения) и отсутствию заусенцев. В результате можно изготавливать сложные имплантаты (например, межпозвонковые вставки) с тонкими перегородками и отверстиями. Многие компании ценят PEEK за возможность легко проточить или фрезеровать форму, где обработать металл было бы трудно или дорого.

Керамика.

В медицинском приборостроении используются высокопрочные биокерамические материалы – оксид циркония (диоксид циркония, например, Y-TZP) и оксид алюминия. Примерами служат зубные коронки, головки эндопротезов тазобедренного сустава, элементы сердечных клапанов. Керамика обладает исключительной твердостью (свыше 60 HRC эквивалентно) и хрупкостью, поэтому традиционная механическая обработка режущим инструментом затруднительна. Обычно формование происходит методом прессования и спекания, а окончательная обработка – шлифованием алмазным инструментом. Тем не менее частично спеченные прецизионные заготовки из циркониевой керамики часто обрабатывают на 5-осевых фрезерных станках (типичные стоматологические CAD/CAM-системы) специальными твердосплавными или алмазными фрезами. В непросинтерованном («мел») состоянии цирконий режется относительно легко, а после окончательного спекания приобретает требуемую твердость. Таким способом изготавливают, например, зубные коронки и мосты – фрезеруют из «сырца» с учетом усадки при обжиге. Если же возникает задача обрабатывать полностью спеченную керамику (например, подгонять форму имплантата), используются только алмазные шлифовальные головки, обычно на специальных шлифовальных станках с ЧПУ или установках ультразвуковой обработки. Крупноабразивный инструмент снимает микрослои материала, гарантируя отсутствие трещин. Токарная обработка для керамики практически не применяется (исключение – легкообрабатываемые стеклокерамики типа Macor, но в имплантатах они не используются). Таким образом, роль традиционных токарно-фрезерных операций для керамических деталей ограничена полуфабрикатами; основная фаза обработки – шлифование. Тем не менее добавление подобных деталей в сборки (например, керамических вставок в суставах) требует высокой точности сопрягаемых металлических частей, что снова возвращает нас к возможностям ЧПУ уже на металлах.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.