Обработка материалов для медицинской промышленности на токарных и фрезерных станках с ЧПУ. Итоги и перспективы развития

Итоги и перспективы развития обработки медицинских изделий на ЧПУ

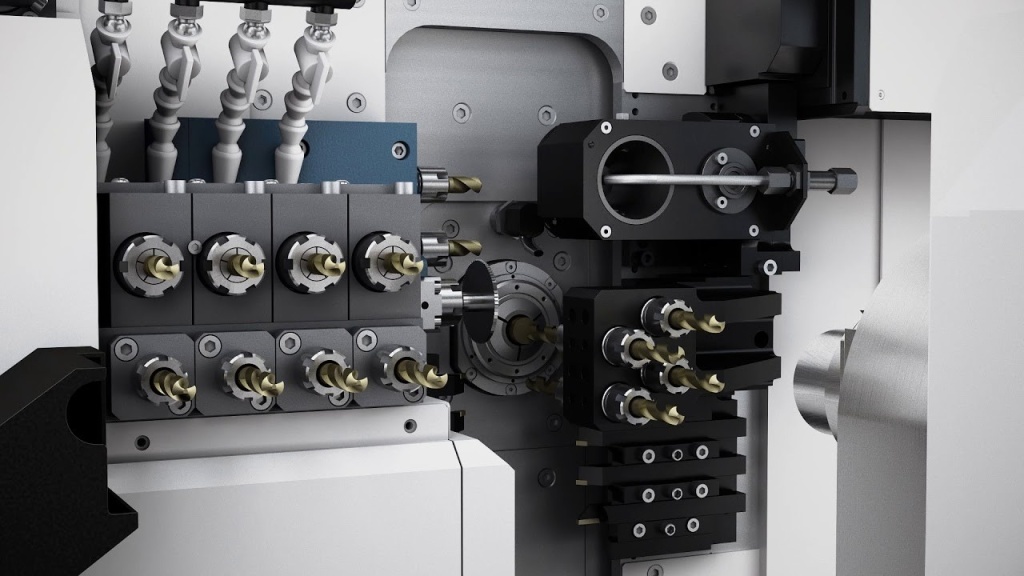

Развитие технологий механической обработки сыграло огромную роль в повышении качества и эффективности медицинских изделий. Переход на ЧПУ-станки позволил изготавливать имплантаты и инструменты с непревзойденной точностью и повторяемостью, что напрямую сказалось на успешности хирургических операций и долговечности имплантатов. Современные методы – многоосевая обработка, CAD/CAM, улучшенные инструментальные материалы и покрытия, продвинутые системы охлаждения – устранили многие прежние ограничения. Сегодня инженеры могут воплотить в металле или полимере практически любую сложную форму, спроектированную на компьютере, и быть уверенными, что получат требуемое качество поверхности и соответствие чертежу.

Для медицинской промышленности критически важно поддерживать высокий уровень надежности процессов. Здесь нет права на ошибку: бракованный или несоответствующий имплантат может стоить пациенту здоровья. В эпоху ЧПУ контроль качества стал гораздо легче – автоматизация минимизирует человеческий фактор, каждый шаг процесса может быть запротоколирован и повторен. Многочисленные примеры демонстрируют, как верно выбранная технология повышает результативность лечения: например, гладкость поверхности импланта позволяет телу лучше его принять, а точная подгонка компонентов сокращает время операции и реабилитации. Таким образом, точное и стабильное производство – это не только про экономию и стандартизацию, но и про прямое влияние на жизнь пациентов.

Что же ждет отрасль обработки медицинских материалов в будущем? Несомненно, продолжится тенденция к миниатюризации и усложнению конструкций. Уже сейчас востребованы устройства с микроскопическими деталями, и требования к допускам становятся все жестче – измерения в единицах микрон стали нормой. ЧПУ-станки будут совершенствоваться для работы в этом диапазоне – вероятно, появятся специализированные микро-станки с еще более высокими оборотами и нанопозиционированием.

Параллельно, на глазах развивается аддитивное производство (3D-печать) в медицине. Уже печатаются пористые структуры тазобедренных чашек, индивидуальные имплантаты сложной формы. Однако, как отметил эксперт, качество поверхности 3D-печатных металлических деталей пока уступает обработке на станке. В ближайшие годы можно ожидать симбиоза аддитивных и субтрактивных технологий: печатные заготовки будут доводиться на ЧПУ-оборудовании, а сами 3D-принтеры улучшат точность и смогут создавать более «гладкие и отточенные» детали. Это откроет новые горизонты – можно будет изготавливать, например, комплексные имплантаты сразу с пористой поверхностью для остеоинтеграции и при этом с готовой точной посадочной частью без ручной обработки. Уже сейчас растет объем финишной обработки после 3D-печати, и вероятно, эта ниша станет значимой в будущем.

Также следует ожидать дальнейшего внедрения умных систем и искусственного интеллекта в управление процессами. Станки будущего смогут самостоятельно подстраивать режимы резания в реальном времени, ориентируясь на датчики (vibration, acoustic emission) для достижения оптимального результата и предиктивного обслуживания. Роботизация загрузки-разгрузки деталей, автоматическая смена оснастки позволят еще больше увеличить производительность без потери качества. Для медицинской отрасли, где объемы зачастую невелики, а номенклатура широка, гибкость и быстрая переналадка будут ключевыми – здесь помогут гибридные производственные ячейки, где за ночь на одном и том же оборудовании можно сделать партию деталей одного типа, а утром переналадить на другой тип с минимальными потерями времени.

Что касается материалов, появление новых биосовместимых сплавов (например, магниевых, биоразлагаемых полимеров) тоже бросит вызов технологиям обработки. Уже сейчас обрабатываются сплавы с памятью формы (нитинол) – они капризны и требуют нестандартных подходов (например, шлифования вместо точения). Будущие материалы могут потребовать развития специальных инструментов – возможно, с адаптивными покрытием, – или вовсе новых принципов резания (лазерная ассистенция, ультразвук). Инженерные исследования направлены и на улучшение режущего инструмента: например, создание наноструктурированных твердосплавных пластин, новых алмазных покрытий, которые еще больше повысят стойкость при работе с титаном и Co-Cr. Это позволит увеличить скорости обработки, что в итоге сократит себестоимость имплантатов, делая их доступнее.

Подводя итог, можно уверенно сказать, что станки с ЧПУ остаются основой производства в медицинской промышленности на обозримое будущее. Они постоянно адаптируются под новые задачи – будь то выпуск уникального имплантата по индивидуальным размерам или потоковое изготовление микровинтов с идеальной повторяемостью. Перед инженерами и учеными стоит задача дальше интегрировать новые технологии – аддитивные методы, интеллектуальные системы – в уже отлаженные процессы механообработки. Такая интеграция обещает вывести производство медицинских изделий на новый уровень, где высокое качество сочетается с эффективностью и скоростью. В конечном счете, выиграют пациенты: они получат более точные, надежные и персонализированные изделия – от протеза сустава до крохотного зубного винта, – изготовленные с высочайшим мастерством современной техники.

В основе пути гармоничного союза высокоточного машиностроения и медицины лежит непрерывное совершенствование – и, судя по опыту прошлых лет, прогресс в области обработки материалов для медицинской промышленности будет только ускоряться, открывая новые возможности для спасения и улучшения жизни людей.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.