Обрабатывающие центры для деревообработки Часть 2

Обрабатывающие центры по дереву могут быть разделены на те, что предназначены для работы в основном с плитными заготовками, и те, что ориентированы на брусковые материалы, например, для изготовления деревянных окон или строительных комплектов из клееного бруса.

Обрабатывающий центр c плоским столом для работы с плитными материалами

Станки различаются по типу расположения рабочих элементов: с подвижным столом и фиксированным шпинделем, с неподвижным столом и подвижным шпинделем, а также модели, в которых шпиндели и столы перемещаются относительно друг друга. В зависимости от конструкции, шпиндели могут быть расположены консольно или портально.

Консольное расположение шпинделя позволяет вставить в станок лист размером больше, чем поверхность рабочего стола

Столы на обрабатывающих центрах могут быть как горизонтальными, так и вертикальными, и могут перемещаться горизонтально в продольном или поперечном направлении, или же по дополнительно подниматься по высоте. Иногда они оснащены возможностью вращения вокруг горизонтальной оси. В некоторых моделях, предназначенных для вертикальной обработки, столы отсутствуют вовсе, и закрепление заготовки происходит по верхней и нижней кромке детали с помощью прижимов.

Закрепление материала на столе может осуществляться с помощью вакуумных присосок, которые монтируются вручную или автоматически по программе управления. Также применяются балочные столы с рядом отверстий для подключения вакуумной системы или вариации столов с кареткой на которую можно смонтировать присоску, пневматический зажим, или аналогичные устройства разных размеров и форм в любом месте стола.

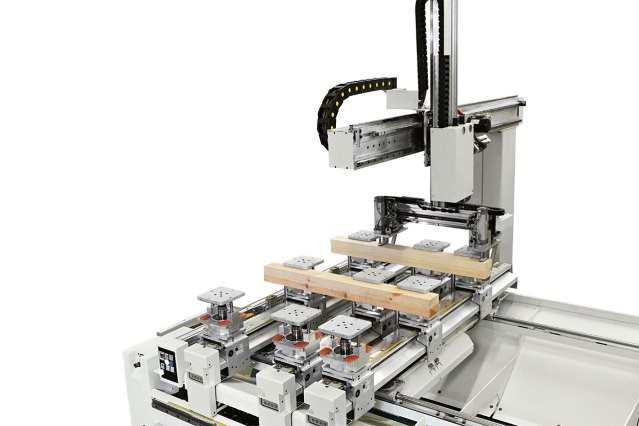

Для фиксации брусковых заготовок на столах, предназначенных для обработки плит, используются пневматические или гидравлические прижимы, которые могут смыкаться как вертикально, так и горизонтально.

Пневматические прижимы удерживают оконный брус для последующей обработки на станке

Ключевая характеристика обрабатывающих центров не просто "количество осей", как иногда упоминается в документации для упрощения, а "число возможных направлений перемещения обрабатывающего инструмента относительно осей прямоугольной системы координат, которые могут быть поддержаны системой управления одновременно". Следует уточнить, что количество осей системы координат не может превышать шесть, и в современных моделях управление шпинделем и инструментом осуществляется не более чем по пяти направлениям.

Если в описании станка указано, что он имеет 10, 12 или более "управляемых осей", важно понимать, что это относится не к положению шпинделя в пространстве, а к общей способности одновременно управлять перемещениями шпинделя, стола с закреплённой заготовкой и других рабочих узлов и элементов станка. Обширное разнообразие классификационных признаков обрабатывающих центров делает их номенклатуру практически неограниченной.

Машины одной модели могут различаться по нескольким ключевым параметрам:

- Размер рабочего стола — этот параметр определяет максимальный размер заготовки, которую можно обработать на станке.

- Способ закрепления заготовок — используются разные методы, такие как вакуумное крепление или клеммные зажимы, что позволяет адаптировать машину под разные типы материалов и задач.

- Количество базирующих упоров — это количество упоров на столе, которые определяют, сколько заготовок можно одновременно установить и обработать.

- Степень механизации настройки базирующих элементов — может варьироваться от ручной до полностью автоматизированной, что влияет на скорость подготовки станка к работе.

- Технологические возможности — зависят от количества координат, по которым может перемещаться режущий инструмент. Большее количество координат расширяет возможности станка в плане сложности и точности обработки.

В российской практике нередко даже специалисты не всегда понимают, как определять эти координаты и какое влияние на производство окажет увеличение их числа.

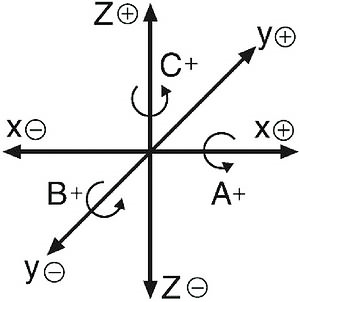

Схематически оси координат в обрабатывающем центре расположены так, что соответствуют правилу правой руки: если вытянуть правую руку к станку с ладонью вверх, указательный палец будет указывать на ось X, большой — на ось Y, а средний, поднятый вверх, — на ось Z.

Расположение 6 осей координат в декартовой системе. 3 линейных оси и 3 оси вращения.

Различия в управлении станками можно наглядно проиллюстрировать на примере обрабатывающего центра с вертикальным фрезерным шпинделем. Станок, условно работающий только по двум координатам, способен в течение одного рабочего хода без остановок для регулировки вылета инструмента выполнить лишь фрезерование по плоскости, например, создание паза. Станок, чья система ЧПУ управляет перемещением инструмента одновременно в трёх направлениях, может описывать в пространстве кривую в форме конической спирали. 4-осевой станок способен выполнять операции, аналогичные 3-осевому станку, но еще при этом иметь дополнительную ось для ориентации инструмента в пространстве. Например, ориентировать циркулярную пилу, поворачивая ее на необходимый угол. А система управления, позволяющая перемещать инструмент по пяти координатам, дает возможность формировать поверхности сфер или выполнять фрезеровку любых самых сложных геометрических форм.

На практике это значит, что станок, который управляется одновременно по трем координатам, может без дополнительной настройки использовать концевую фрезу для создания пазов любой глубины или для сверления горизонтальных отверстий на выбранной высоте в кромке щитовой заготовки. Однако такие отверстия всегда будут располагаться параллельно либо оси X, либо оси Y. Для того чтобы сделать пропилы или отверстия под различными углами относительно этих осей, необходимо выполнить контролируемый поворот инструмента вокруг вертикальной оси на установленный угол, с помощью дополнительного устройства или же смонтированного в сам шпиндель оси С, а также дополнительного агрегата, который изменяет инструмент на угол, например, 90° для сверления в торец детали.

Угловой агрегат для фрезерования

Экономия на таком устройстве, хотя и кажется незначительной на фоне общей стоимости станка, может привести к значительному снижению его технологических возможностей. При этом покупка станка с управлением по пяти координатам может оказаться экономически неоправданной, если требуется изготовление всего лишь одной-двух объемных деталей в месяц, так как это приведет к излишнему усложнению оборудования.

При выборе обрабатывающего центра важно не делать акцент исключительно на его цене, поскольку она формируется из стоимости множества отдельных составляющих. Необходимо тщательно подходить к выбору комплектации станка, реалистично оценивая необходимость каждого узла и агрегата. С другой стороны, 5 осевой станок позволит вам перейти на совершенно новые типы деталей, ранее недоступные для производителя, и таким образом выйти в лидеры среди своих конкурентов.

Категорически не рекомендуется приобретать бывшие в употреблении обрабатывающие центры. Прогресс в разработке такого оборудования идет настолько быстро, что модели устаревают в течение нескольких лет, а при покупке б/у оборудования вы рискуете столкнуться со скрытыми дефектами, вызванными неправильной эксплуатацией предыдущими пользователями, что может привести к серьезным проблемам в будущем.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.