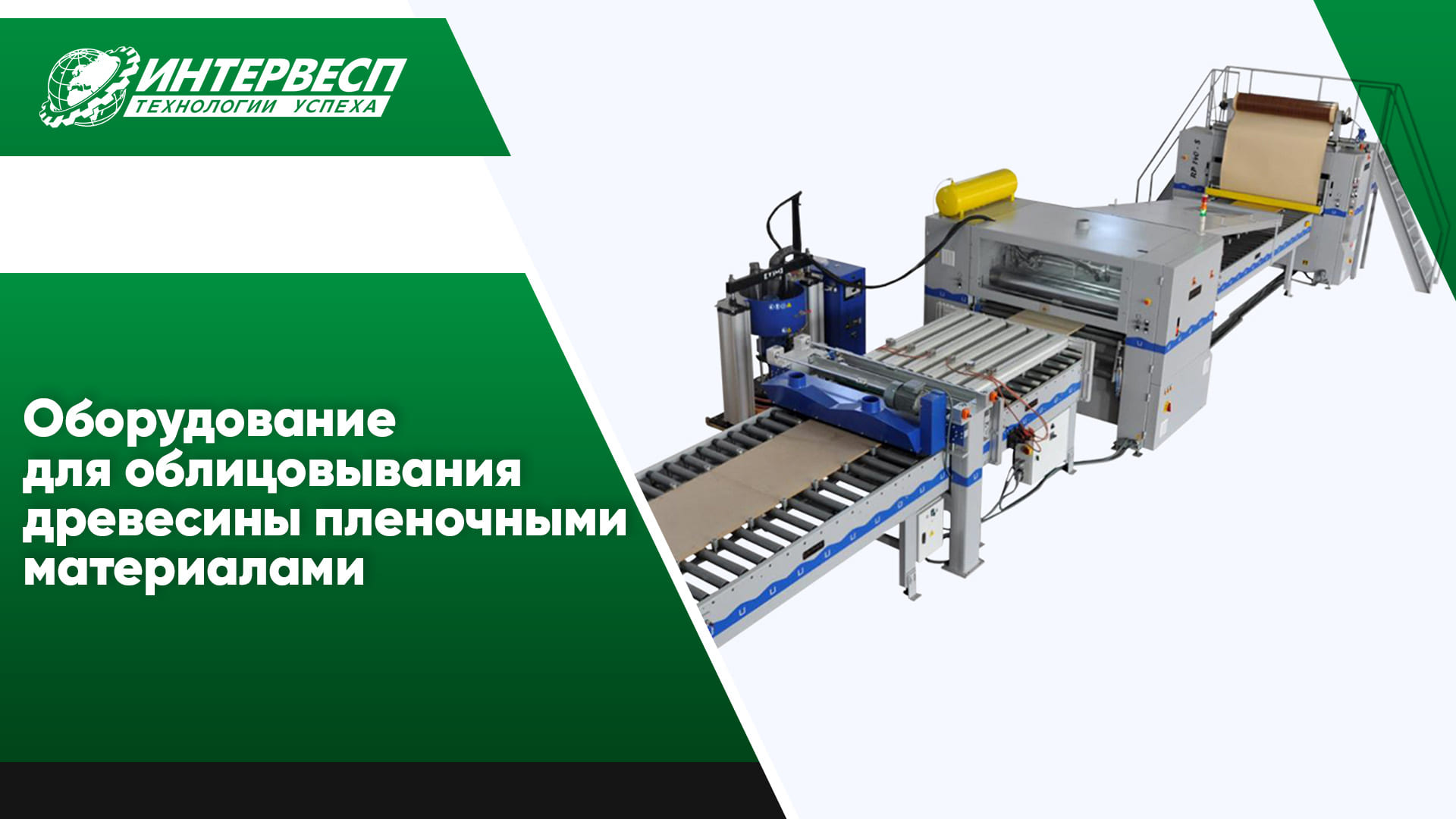

Оборудование для облицовывания древесины пленочными материалами

Столы мембранно-вакуумных прессов конструируются из металлических плит высокой прочности, что необходимо для выдерживания значительных давлений при облицовочных работах. Современные гидравлические системы обеспечивают эффективное закрытие и открытие стола, в то время как специальные мембраны на нижнем столе, изготовленные из материалов с высокой термостойкостью, добавляют универсальность в использовании.

Универсальный мембранно-вакуумный пресс

Контрольные системы вакуумных прессов варьируются в зависимости от модели и могут работать в автоматическом, полуавтоматическом или ручном режимах. В автоматическом режиме процесс от начала до конца управляется электронным контроллером, визуализируя данные на экране оператора. В полуавтоматическом режиме оператор имеет возможность вносить коррективы, а в ручном — контролировать каждый шаг процесса.

Температура нагреваемой плиты поддерживается автоматически, что гарантирует равномерное распределение тепла по столу и высокое качество обработки деталей. Модульное программное обеспечение позволяет адаптировать алгоритмы работы станка под конкретные задачи, облегчая мониторинг и управление процессом. Некоторые модели оснащены несколькими рабочими столами, что увеличивает производительность за счет параллельной обработки нескольких деталей.

Процесс прессования начинается с закладки в пресс деталей, покрытых клеем и облицовочным материалом. Если в прессе присутствует мембрана, она нагревается для эффективного прогрева пленки и удаления воздушных пузырей под ней, обеспечивая идеальное прилегание к заготовке. Время и параметры прессования зависят от оборудования и используемых материалов, после чего происходит сброс давления и открытие пресса для извлечения готовой заготовки.

Таким образом, мембраны в прессах не только способствуют облицовке сложных профилей, но и позволяют более эффективно управлять процессом, особенно при работе с деликатными материалами, требующими особого подхода.

Для увеличения производительности и расширения технологических возможностей мембранные прессы могут быть оснащены специальными термостойкими силиконовыми мембранами. В таких установках между мембраной и крышкой создается замкнутое пространство для подачи горячего воздуха, что не только активирует клеевой слой, но и создает дополнительное давление для формирования более глубоких и сложных рельефов.

Применение мембранных прессов позволяет не только облицевать, но и одновременно клеить натуральный шпон с двух сторон детали, эффективно воспроизводя рельеф подложки. Таким образом, выбор температурного и временного режима прессования зависит от свойств используемого клея и качества шпона, что позволяет оптимизировать процесс под конкретные производственные задачи и материалы.

Мембранно-вакуумный пресс для шпона

Мембранно-вакуумные прессы от известных международных производителей представляют собой передовые решения для финишной обработки деревянных изделий. В частности, итальянская компания Orma выделяется на рынке благодаря своим эффективным машинам, которые оснащены автоматизированными загрузочными системами и продвинутыми вакуумными насосами для максимального разрежения. Эти станки также укомплектованы инновационными нагревательными системами, позволяющими значительно уменьшить потребление электроэнергии по сравнению с традиционными устройствами.

Воздушный пресс с двойной мембраной для одновременного наклеивания шпона на обе стороны двусторонних филенок

Вакуумные прессы могут быть использованы не только для плоских щитов, но и для брусковых элементов. Специализированные модели этих прессов с автоматизированным контролем температуры и ускоренным циклом обработки идеально подходят для нанесения ПВХ пленок и шпона на профилированные заготовки.

Технология двухленточных прессов, или прессов третьего поколения, обеспечивает непрерывное прессование материалов между двумя стальными лентами. Давление в этих системах передается через гидравлические цилиндры на роликовую подложку, что делает их особенно эффективными для облицовки и производства древесных плит благодаря оптимальному распределению тепла и давления.

Каширование – это процесс, в котором пленка, подаваемая из рулона, приклеивается на деревянные плиты с одной или обеих сторон. В кашировальных линиях используется карбамидный дисперсионный клей для приклеивания пленки, а сам процесс сопровождается предварительной очисткой, нанесением отвердителя, подсушкой и последующим кашированием. Такие линии обеспечивают высокую производительность и качество облицовки благодаря точно контролируемым параметрам.

Линия каширования плитных материалов с использованием клеев-расплавов

включают специальные функции для облицовки как плоских пластей, так и кромок, обеспечивая высокую точность и качество готовой продукции. Специализированные окутывающие станки на рынке предназначены для выполнения сложных облицовочных работ, включая создание идеально точных краев.

Процесс облицовывания древесины пленочными материалами, такими как шпон, синтетические или бумажные пленки, является эффективным способом не только улучшить внешний вид древесины, но и усилить её защитные свойства против внешних воздействий. Этот метод позволяет делать деревянные изделия более привлекательными для потребителей и устойчивыми к повреждениям. Однако перед облицовкой необходима тщательная подготовка деталей, включая их очистку от пыли и других загрязнений, а также нанесение клея, что обеспечивает надежное приклеивание облицовочных материалов.

Используемое в процессе облицовывания прессовое оборудование может быть как позиционного (тактового), так и проходного типа, что обеспечивает производителям гибкость в выборе технологии в зависимости от специфики продукции. Эти машины могут быть оснащены системами для механизированной или ручной загрузки, создания давления и нагрева, что позволяет эффективно работать как с плоскими, так и с рельефными поверхностями.

На сегодняшний день прессовое оборудование является ключевым элементом в процессах облицовывания на деревообрабатывающих предприятиях и может значительно повысить качество конечного продукта. Правильный выбор оборудования для облицовывания древесины существенно повышает эффективность производственных процессов, оптимизирует рабочее пространство и ускоряет выпуск продукции, делая предприятие более конкурентоспособным на рынке.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.