Накатка на автоматах продольного точения

Накатка – распространённая операция, выполняемая на токарных станках и автоматах продольного точения (швейцарского типа), предназначенная для создания контролируемой текстуры на поверхности обрабатываемых деталей.

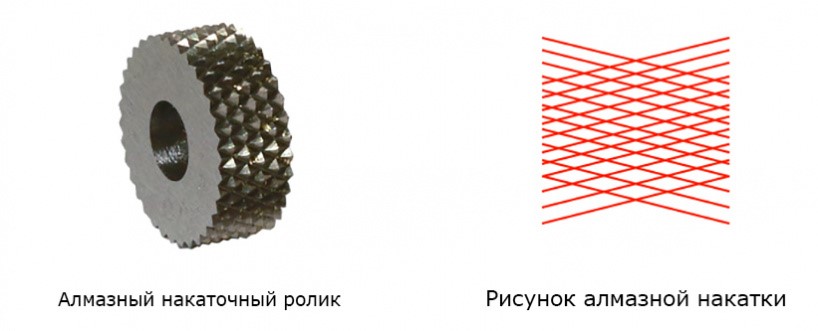

Накатка является технологическим процессом, при котором на поверхности податливого материала при помощи одного или нескольких роликов (матриц) методом холодной пластической деформации формируется рисунок, состоящий из прямых, диагональных или перекрещивающихся линий («алмазный рисунок»). Для твёрдых материалов применяют альтернативный метод – резание накаткой, при котором металл удаляется, а не деформируется.

Часто накатка используется для улучшения сцепления поверхности с рукой, облегчая использование инструмента или устройства. Примеры применения можно встретить повсеместно как в бытовых, так и в промышленных изделиях. Также накатка может носить чисто декоративный характер, добавляя изделию визуальную привлекательность и объёмность. Кроме того, рифлёная поверхность способствует лучшему механическому сцеплению компонентов при сборке (например, при наложении пластиковой рукоятки на металлический стержень отвёртки).

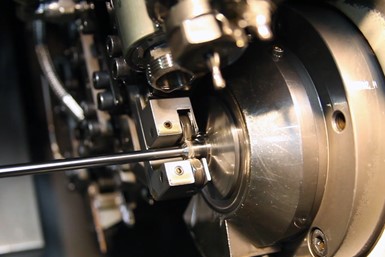

Торцовая накатка

Торцовая накатка – наиболее экономичная из рассмотренных. Инструмент может иметь один или два ролика. Однороликовая конструкция подходит для формирования прямых или винтовых рисунков любой длины, перемещаясь вдоль детали. Алмазный узор при использовании однороликового инструмента ограничен шириной ролика. Для получения длинного непрерывного алмазного рисунка требуется инструмент с двумя роликами.

Недостаток торцовой накатки – большое давление на деталь, что может привести к её прогибу или упрочнению материала. Поэтому этот тип накатки обычно применяют на сравнительно крупных заготовках диаметром от 25 до 32 мм.

Количество давления зависит и от формы ролика. Сегодня чаще всего используют три профиля: с кромкой 90°, с двусторонней фаской 45° и выпуклый с полным радиусом. Последний даёт мягкое формирование и на 10-15 % снижает необходимое усилие, зато не позволяет подойти вплотную к уступу.

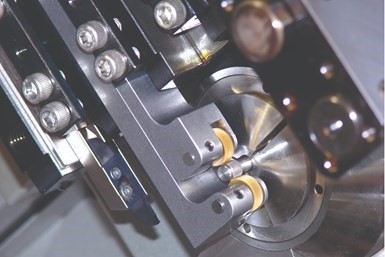

Двухроликовая накатка

Когда диаметр заготовки меньше 25 мм, в дело вступает двухроликовая накатка. Два ролика охватывают пруток с противоположных сторон, поэтому нагрузка уравновешена, а риск прогиба практически исчезает. Их конструкция с двумя роликами позволяет регулировать расстояние между ними в пределах от 0 до 20 мм

Точная регулировка расстояния осуществляется винтом и пружиной, после чего положение фиксируется. Настройку инструмента можно проводить вне станка с помощью измерительного штифта или блока. Компактный дизайн этих инструментов удобен для работы в ограниченном пространстве станков швейцарского типа.

Базовая установка совпадает со средним диаметром рельефа, однако наладчики нередко выводят ролики на 0,05-0,10 мм шире – так предотвращают переполнение канавок при первых контактах. Если пирамиды формируются не полностью, ролики сближают буквально на сотые доли миллиметра – эта чувствительность ещё раз подчёркивает «художественный» элемент операции: незначительные изменения расстояния между роликами влияют на итоговый вид и качество текстуры.

Для облегчения настройки инструмента поверхность держателя тщательно шлифуется, что упрощает определение положения роликов с помощью измерительных устройств.

Осевая накатка

Если нет свободного места для установки инструмента на суппорте станка, используют осевую накатку. Такие инструменты устанавливаются в позиции для осевых инструментов на револьверной головке. Конструкция напоминает трёхкулачковый патрон, а три ролика равномерно распределяют давление на деталь и обеспечивают её поддержку при продольной подаче. Деталь проходит сквозь полый хвостовик инструмента. Для осевой накатки применяют исключительно выпуклые ролики.

Виды накатки

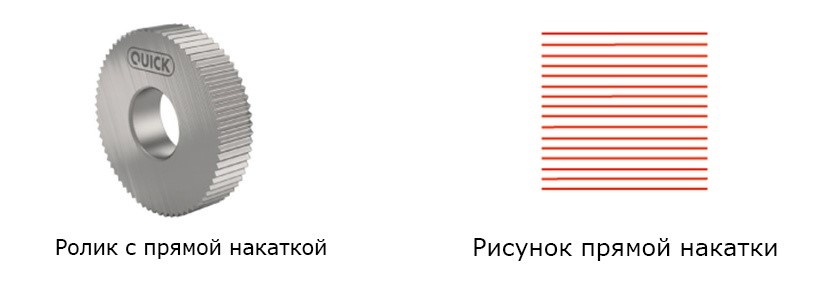

Прямая (стандартная) накатка

Данный вид накатки формирует на поверхности заготовки линейный рисунок, без угла наклона. Ролик с прямыми зубьями производит параллельные насечки, идущие вдоль оси вращения. Это классический тип накатки, применяемый при необходимости создания прямолинейного рельефа.

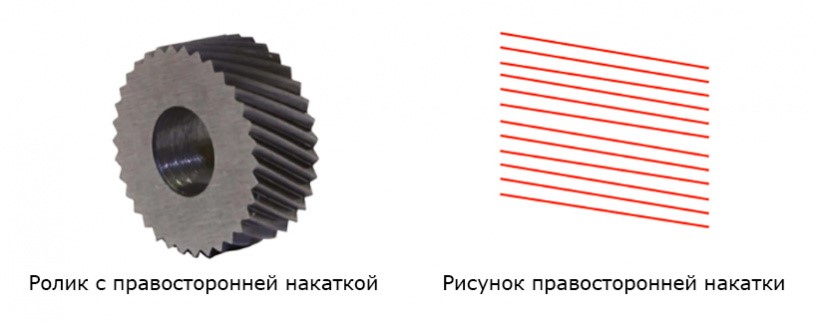

Накатка с правым направлением насечки

Правосторонняя накатка формирует диагональный узор, направленный вправо по отношению к оси вращения. Зубья ролика в таком случае располагаются под углом около 30°, образуя спиралевидный рельеф. Этот тип используется для создания агрессивного зацепления на поверхности детали.

Накатка с левым направлением насечки

Левосторонняя накатка зеркально противоположна правосторонней. Насечки, сформированные при этом, направлены влево, а угол спирали также составляет приблизительно 30°. Такой тип используется как самостоятельно, так и в сочетании с правосторонней накаткой.

Ромбовидная (алмазная) накатка

Для получения алмазного или ромбовидного рисунка применяют либо два ролика с противоположными направлениями зубьев (левым и правым), либо специальный ролик с комбинированной геометрией. Внутренний ромбовидный рельеф создает выступающие элементы, тогда как внешний – вдавленный ромбовидный рисунок.

Квадратная и фасонная (коническая) накатка

Ролики с квадратным профилем оптимальны для точечных операций накатки без продольного перемещения. В то же время ролики с коническим, скошенным профилем облегчают поперечное движение вдоль заготовки – благодаря распределению нагрузки на зубья под углом, они обеспечивают более плавную работу при перемещении инструмента.

Вогнутая и выпуклая накатка

Вогнутая накатка отличается тем, что зубья загнуты к центру ролика. Она применяется при обработке локальных участков заготовки вдоль оси. Выпуклая накатка, напротив, имеет закруглённый профиль, что делает её идеальным выбором при продольной (траверсной) обработке – ролик свободно скользит по поверхности, формируя равномерный рельеф по всей длине детали.

Советы по использованию накатного инструмента

При накатке полезно держать в голове несколько ориентиров: максимальная поверхностная скорость – не выше 50 м/мин, а для нержавеющих и закалённых сталей её целесообразно снижать до 15 м/мин, чтобы продлить ресурс ролика и улучшить качество рисунка; глубина первого вдавливания должна составлять не менее 60% высоты рельефа, иначе велик риск «двойного следа»; после формообразующей деформации наружный диаметр обычно увеличивается на 0,10-0,40 мм, поэтому соответствующий припуск закладывают ещё на стадии проектирования. Типичные огрехи односторонней накатки и двухроликового варианта – смещение шага или «мутный» рисунок – почти всегда лечатся увеличением радиального врезания для прижимной схемы и повышением осевой подачи для охватывающей; основная идея одна и та же – обеспечить достаточную глубину и ширину борозды уже в первом обороте, чтобы все последующие витки ложились точно в шаг. Подача охлаждающей жидкости (СОЖ) играет ключевую роль: она одновременно охлаждает накатные ролики, удаляет мельчайшую стружку и смазывает оси вращения в инструменте. Без достаточного охлаждения даже идеально отполированный ролик быстро теряет эффективность, а при скорости около 50 м/мин перегревается всего за несколько минут.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.