Метаморфные станки: Наращивать или отрезать – вот в чем вопрос?

Как появление метаморфных станков может изменить концепцию технологии токарно-фрезерных станков

Говорят, что на вопрос: «Как вы делаете свои скульптуры?» Микеланджело отвечал: «Просто отсекаю всё лишнее». Отсечь лишнее или нарастить новое? Наверное, Микеланджело, живи он в 21 веке, при создании своих шедевров сильно призадумался бы, какой из этих подходов более верен.

С появлением аддитивных технологий инженеры чувствуют, что «подход Микеланджело» к изготовлению деталей методами токарной и фрезерной обработки уже не является единственно правильным, и поэтому добавляют аддитивное производство к и без того универсальным возможностям своего оборудования.

Аддитивное производство (АП) – технология, позволяющая создавать 3D-компоненты слой за слоем, – продолжает развиваться. Когда-то этот инструмент в основном использовался для прототипирования деталей из пластмассы, но с появлением печати металлических изделий такая технология позволяет принципиально изменить классический подход «отсечения лишнего» (т.е. отрезать от заготовки металл, который уходил в стружку). Теперь же можно «наращивать» металл на самой заготовке, получая более сложные формы конечного изделия, которые были бы практически невозможны на обычном металлообрабатывающем оборудовании.

Тем не менее аддитивное производство – это технология, которая дополняет механическую обработку, но не заменяет ее полностью.

Практически все детали, созданные с помощью АП, требуют финишной обработки, например, фрезеровки, сверления, нарезки резьбы, а также шлифовки или полировки. Объединяя аддитивные и «вычитающие» (отрезающие металл) процессы на одном станке, можно устранить определенные этапы обработки и снизить необходимость в дополнительном оборудовании для изготовления детали с применением аддитивных методов. Кроме того, аддитивное производство используется для добавления маленьких сложных элементов к большим механически обработанным деталям. Или, например, во время ремонта можно добавить материал к изношенным деталям, чтобы затем обработать их до уровня, соответствующего спецификациям производителя.

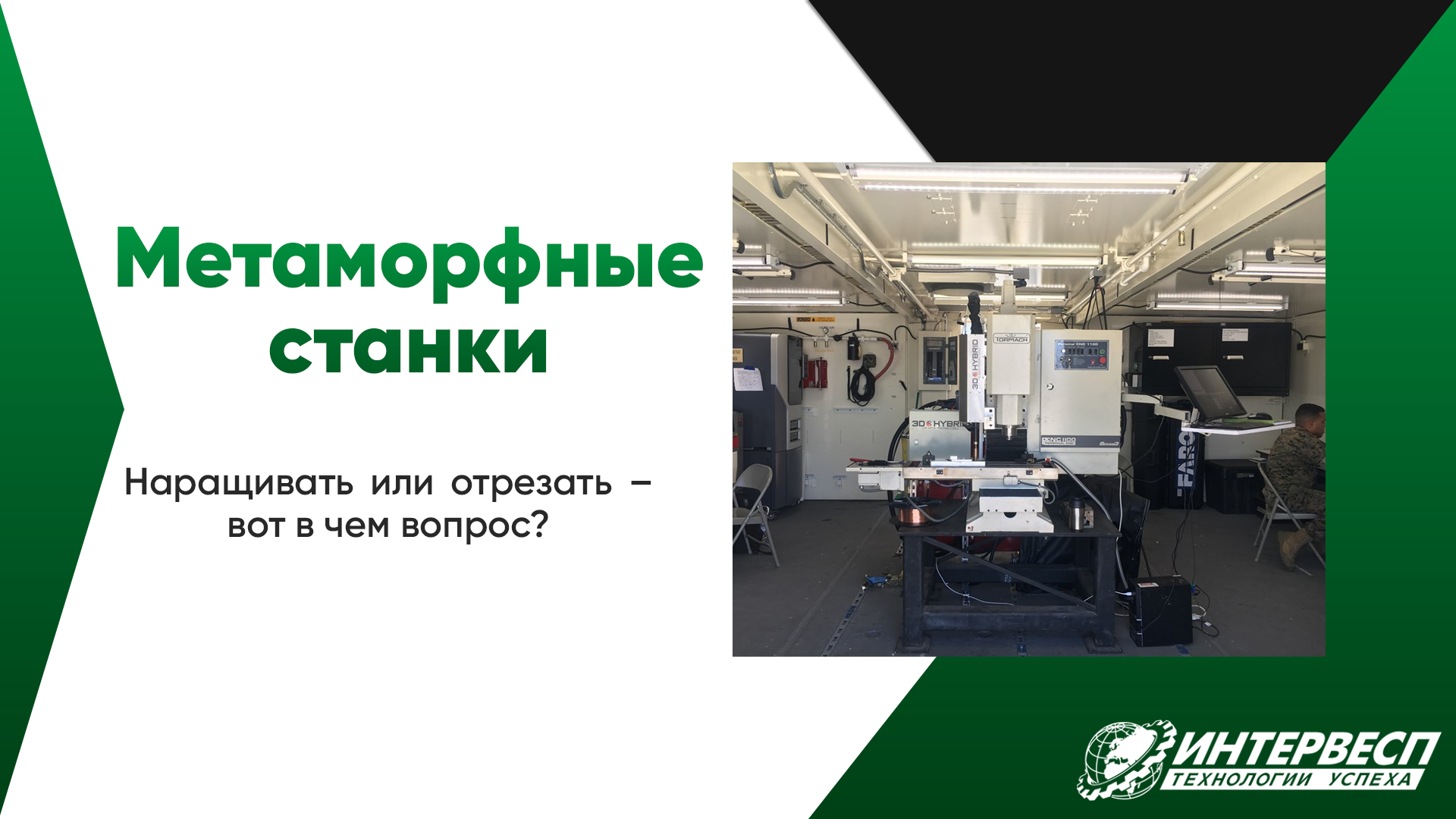

Самый интригующий пример я увидел у военных: они сооружали ремонтную установку на базе контейнера, чтобы возить ее в места боевых действий и чинить изношенные детали прямо «в поле», не дожидаясь долгой поставки необходимых запчастей. Быстро привести поврежденную технику в боевую готовность и одержать победу, совершив внезапный маневр!

Контейнер для перевозки оборудования – вид снаружи

Однако при конструировании такого модуля возникают следующие проблемы: металлические 3D-принтеры обычно дороги, громоздки по сравнению с размерами производимых деталей и сложны в использовании из-за требований, связанных с металлическим порошком. Эти факторы представляют собой проблему для механических цехов и становятся неприемлемыми, когда речь идет об использовании металлической 3D-печати в полевых условиях. Еще одной проблемой является то, что металлическая 3D-печать должна работать совместно с ЧПУ-фрезеровкой в рамках одной установки, чтобы получить деталь как можно быстрее. Другими словами, военные заинтересованы в «гибридной» технологии аддитивного производства, объединяющей аддитивные и вычитающие операции. Поэтому маленький ЧПУ-фрезерный станок с дополнительной головкой для металлической 3D-печати является центральным элементом полевой ремонтной базы.

Внутри контейнера находится небольшой цех аддитивного производства, включая метаморфный станок, сочетающий функции фрезерования и 3D-печати, а также два полимерных 3D-принтера.

Например, поломка шестерни рулевого механизма может вывести из строя внедорожник, но быстро получить эту запасную деталь практически невозможно. Конечно, более простые детали можно произвести на обычном токарном и фрезерном оборудовании, однако шестерня рулевого механизма и ей подобные представляют собой слишком сложные изделия, которые трудно изготовить на токарном или фрезерном станке в экстремальных условиях. Существует и проблема перевозки материала для такой детали, т.к. изготовление вала с зубьями шестерни из массивной заготовки потребует удаления большого количества металла.

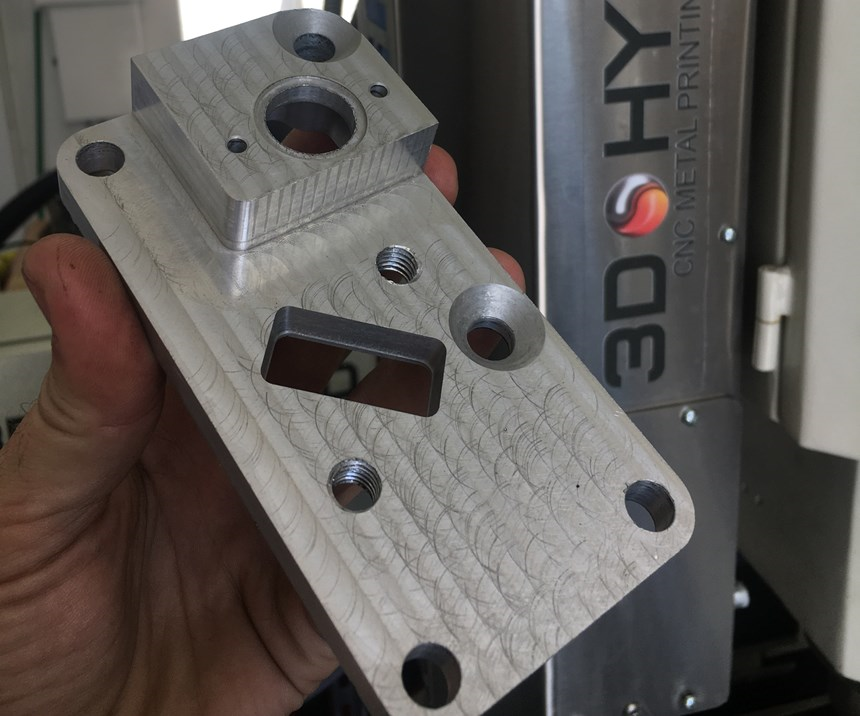

Деталь, изготовленная на метаморфном станке: изношенный элемент, квадрат в верхней части детали, сначала был удален, а затем заново напечатан

Этот новый способ требует, пожалуй, фундаментального изменения образа мышления. Теперь следует думать так: «Если что-то сломалось, не выбрасывайте, ведь это можно исправить и сэкономить на сложной транспортной логистике и материалах для заготовки». Получается, что фактически невыполнимая задача по ремонту шестерней в полевых условиях становится не такой уж сложной, если применять метаморфные станки.

Головка для 3D-печати по металлу устанавливается на существующий фрезерный станок с ЧПУ параллельно металлорежущему шпинделю. Полученная в результате гибридная система может печатать элементы на 3D-принтере и обрабатывать их с точностью до допуска в рамках одной и той же базы.

Следует также упомянуть ремонт беспилотных летательных аппаратов – дронов. Эти устройства еще относительно новы и потому подвержены поломкам. В современных военных конфликтах, где дроны играют важную роль, логистика поставок запчастей может стать серьезной проблемой для одной из сторон, особенно если у нее большое количество подобных устройств. Но наличие мобильных установок, которые могут не только создавать небольшие дроны, но и ремонтировать отдельные детали, предоставит значительное преимущество в таких ситуациях.