Линии сращивания древесины Часть 2

Системы клеенанесения

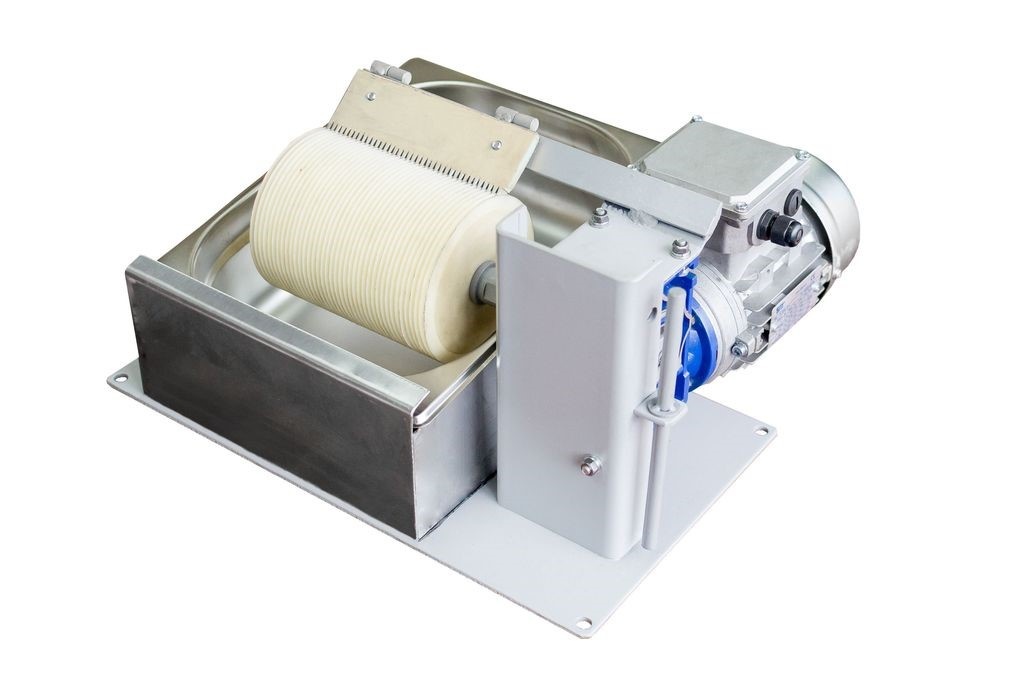

Системы для аппликации клея на гребенку могут быть внедрены в архитектуру шипорезных станков или действовать как независимые модули, установленные перед пресс-станциями, задействованными для склеивания. На малых производствах распространены устройства с механическим способом нанесения клея, оборудованные роликами из пластика, которые адаптированы для точного соответствия профилю мини-шипа. В ходе работы эти ролики, погруженные в клей, равномерно покрывают свою поверхность клеевым составом и, вращаясь, передают его на гребенку при контакте с деревянными заготовками.

Типовое устройство, как правило, оснащено малогабаритным роликом диаметром порядка 120 мм, который установлен горизонтально и постоянно вращается в контакте с торцевой поверхностью обрабатываемого материала, будь то доска, брусок или иной пиломатериал. Ключевым аспектом механизма является его способность к автоматическому прекращению подачи клея в отсутствие заготовок, благодаря остановке вращения вала.

Толщина клеевого слоя, который наносится на каждый шип, точно регулируется за счет насечек на ролике, имеющих глубину 3,8 или 4,0 мм. Эти параметры насечек специально разработаны с учетом размеров мини-шипов, которые формируются используемыми станками.

Система клеенанесения

Устройство для нанесения клея имеет компактное исполнение с прямоугольным резервуаром из нержавеющей стали. В его состав входит узкий валик шириной 120 или 160 мм, укрепленный на валу, приводимом в действие электродвигателем небольшой мощности. Управление подачей клеевого состава осуществляется автоматически с помощью специализированного клапана, что обеспечивает точность и эффективность процесса. Это делает устройство неотъемлемым элементом производственной линии, где требуется высокая точность и стабильность в работе с клеевыми составами.

Прессы для сращивания

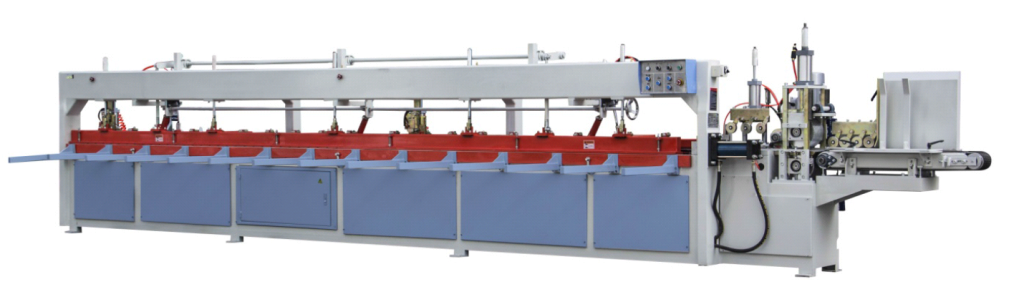

Прессы для сращивания древесины созданы для временного экзерцирования давления, необходимого для формирования стойких самоблокирующихся соединений, обрезки склеенных заготовок до нужной длины и их транспортировки к следующим стадиям обработки. В процессе склеивания выделяют два основных метода получения длинных элементов. Первый метод заключается в прессовании материала в непрерывную ленту, из которой затем вырезаются элементы необходимого размера. Он часто применяется для изготовления элементов большой конструкции. Второй метод включает соединение частей без значительного давления, последующее разрезание на требуемые фрагменты и окончательное прессование с использованием торцевого давления для формирования конечной заготовки.

Прессы, задействованные по второму методу, комплектуются разнообразными устройствами: торцевыми пилами, верхними и боковыми зажимами, а также пневматическими или гидравлическими торцевыми механизмами. Эти системы часто дополняются модулями для нанесения клея, что способствует более быстрой подготовке и сокращению площади, занимаемой производственным оборудованием. Рабочий цикл подобных прессов включает нанесение клея, сборку соединений с последующим ручным продвижением материала до упора, вертикальное и горизонтальное выравнивание для точной геометрии, отрезку заготовок на заданный размер, перенос в зону прессования, окончательное сжатие с временной задержкой и автоматизированную выгрузку готовых изделий.

Пресс для сращивания

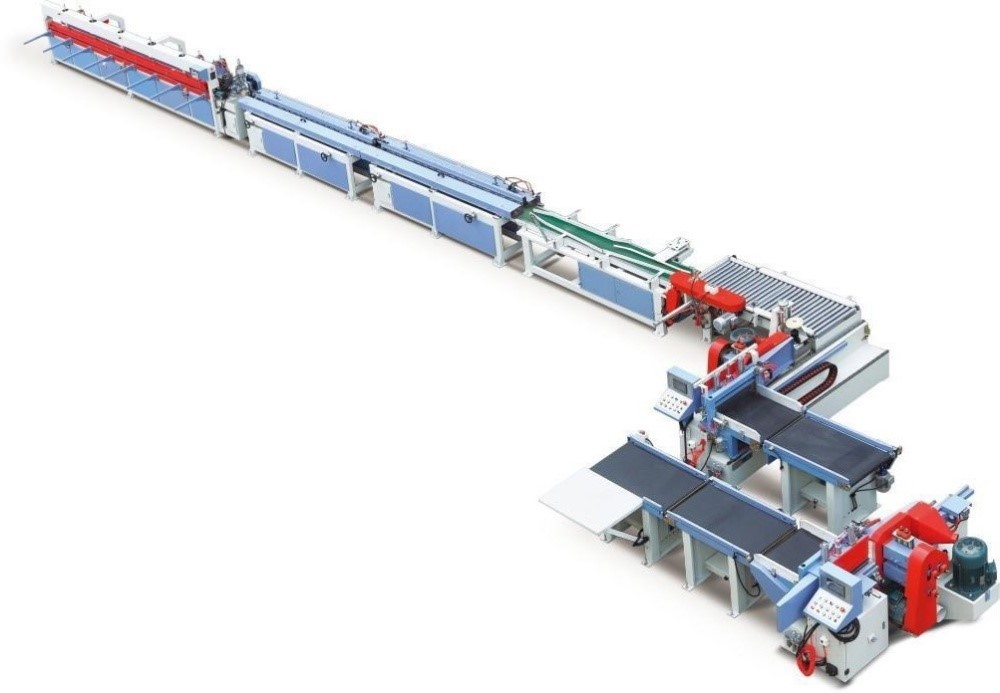

Автоматические линии сращивания

Автоматические линии сращивания представляют собой сложные автоматизированные комплексы, предназначенные для эффективной обработки деревянных заготовок. Они выполняют ряд критически важных операций, таких как формирование шипов, нанесение клеевого состава, плотное соединение элементов и последующая обрезка клееных ламелей до требуемых размеров. В зависимости от конкретных производственных нужд, линии могут быть оснащены системой гибкой или жесткой транспортной связи, где оборудование функционирует в автономном режиме или же взаимосвязано для более строгой синхронизации процессов.

На стандартной линии сращивания процесс начинается с группировки заготовок, установленных вертикально на кромке, для массовой резки шипов. После этого в действие вступает автоматизированная система управления, которая переворачивает пачку заготовок, выравнивает их и проводит шипование с одновременным нанесением клея. Затем следует стадия соединения деталей, когда заготовки аккуратно сжимаются и продвигаются вперед по рабочему столу для окончательной обработки.

Автоматическая линия сращивания HCM STARMAC-6

Торцовочная пила на данной линии отсекает заготовки до заданной длины, которая может варьироваться от 3 до 6 метров, после чего происходит перемещение деталей в прессовочную зону. Здесь, под высоким давлением, заготовки прессуются в течение нескольких секунд, обеспечивая надежное и долговечное клееное соединение. Пресс обладает впечатляющей производительностью, достигающей 15 операционных циклов в минуту, что значительно ускоряет производственный процесс.

Для обеспечения еще большей производительности на некоторых производствах используются двухканальные прессы, каждый из которых оснащен отдельными каналами для набора и прессования ламелей. Эта конфигурация позволяет одновременно подготавливать следующую партию деталей в одном канале, пока в другом канале идет процесс прессования предыдущей партии. Такая мультизадачность способствует значительному повышению общей производительности линии.

Все технологические операции на линиях сращивания выполняются в строгом соответствии с программными настройками промышленного контроллера, что исключает необходимость прямого участия оператора. Это делает данные линии идеальным решением для крупных производств, специализирующихся на изготовлении мебельных щитов, строительных панелей, погонажных изделий и клееного бруса, которые находят широкое применение в современном деревянном домостроении.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.