Линии сращивания древесины. Обзор специалиста

Эксперты прогнозируют рост спроса на оборудование для сращивания дерева из-за уменьшения запасов древесины крупного диаметра в российских лесах. Снижение доступности крупномерных деревьев делает технологию сращивания особенно актуальной, поскольку она позволяет эффективно использовать имеющиеся ресурсы.

Специалисты подчеркивают, что современное деревообрабатывающее производство не может обойтись без использования линий для сращивания. Этот метод обеспечивает возможность создания изделий различных размеров и форм из доступного сырья, позволяя изготавливать как широкие панели, так и длинные балки.

Особенно остро нехватка крупномерной древесины ощущается в России, где деревья с диаметром более 30 сантиметров становятся редкостью. Сращивание является не только экономически выгодным, но и часто единственным возможным способом производства, поскольку в нём используются короткомерные и низкосортные материалы, которые в противном случае были бы переработаны в щепу.

Технология сращивания позволяет строить дома с толстыми стенами, которые эффективно сохраняют тепло в регионах с холодными зимами.

Равномерное качество сращенной древесины, получаемое благодаря отбору заготовок без естественных пороков, обеспечивает устойчивость к короблению и минимизацию деформаций. Благодаря предварительной сушке и последующему склеиванию сращенные брусья готовы к использованию в строительстве непосредственно после изготовления, что сокращает время на строительство и ввод объекта в эксплуатацию.

Кроме того, применение клеевых составов в процессе сращивания, по уверениям специалистов, не ухудшает экологические характеристики древесины. Содержание клея в общем объеме сращиваемой древесины настолько незначительно, что все химически активные вещества быстро выветриваются, не оказывая вредного воздействия на окружающую среду.

Зубчато-шиповое соединение представляет собой высокоэффективный метод в деревообработке, который позволяет объединять короткие куски дерева в более длинные и прочные конструкции. Этот тип соединения применяется не только для увеличения длины пиломатериалов, но и для создания слоистых конструкций, таких как клееные балки или панели, размеры которых могут существенно превышать размеры исходной древесины.

Одним из основных преимуществ зубчато-шипового соединения является его способность к минимизации отходов древесины в процессе производства. Она достигается за счет точного расчета размеров шипов и зубьев, которые плотно входят друг в друга, обеспечивая максимально эффективное использование материала. Благодаря технологичности и простоте изготовления шипов этот метод также позволяет значительно ускорить производственный процесс, делая его более доступным и менее трудоемким.

Зубчатые соединения обладают уникальной способностью к самозаклиниванию при воздействии торцевого давления, что значительно повышает их прочность и надежность. Прочность зубчатого клеевого соединения, как правило, составляет 40-70% от прочности цельной, бездефектной древесины. Это делает зубчатые соединения особенно предпочтительными в случаях, когда необходима высокая прочность, например, в конструкционных элементах или в изделиях, подверженных значительным нагрузкам.

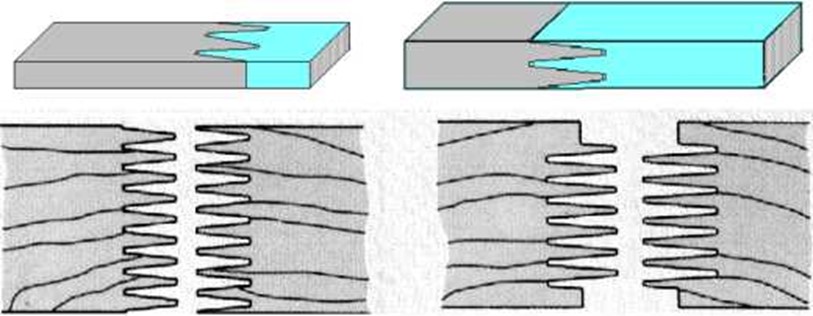

Процесс создания такого соединения включает несколько этапов. Сначала на торцах заготовок формируются профили шипов, которые затем сдвигаются на полшага для точного соответствия друг другу. После нанесения клея происходит запрессовка соединения, за которой следует поперечное пиление, чтобы получить клееную заготовку необходимой длины. Такой подход позволяет достигнуть высокой точности и прочности соединения, что критически важно для многих строительных и производственных отраслей.

Шипорезные станки

Шипорезные станки играют важную роль в деревообработке, разделяясь на односторонние и двухсторонние типы. Односторонние станки обрабатывают один конец заготовки и обычно являются станками позиционного типа, тогда как двухсторонние станки способны работать с обоими концами заготовки одновременно, выполняя операции в проходном режиме.

В зависимости от конструкции шипов шипорезные станки подразделяются на рамные и ящичные. Рамные станки создают шипы, часто используемые для сборки рам или коробок, с одним или двумя шипами на торцах брусков. Ящичные станки, в свою очередь, зарезают шипы на плоскости щитов, что идеально подходит для сборки ящиков или корпусов устройств, таких как радиоаппаратура.

Базовые шипорезные станки часто оснащены одним шпинделем с нижним расположением, что делает их недостаточными для создания сложных двойных шипов. Кроме того, отсутствие торцовочной пилы на таких станках уменьшает качество торцевой обработки.

Работа шипорезного станка

Для производства большинства рамных шипов необходимо более сложное оборудование. Типичный односторонний шипорез обычно имеет от трех до четырех шпинделей, которые включают пильный узел для точного опиливания торца, а также верхние и нижние ножевые головки для обработки заплечиков шипа и фрезерную головку для формирования проушин. Каретка для закрепления заготовки может иметь ручной или механизированный привод.

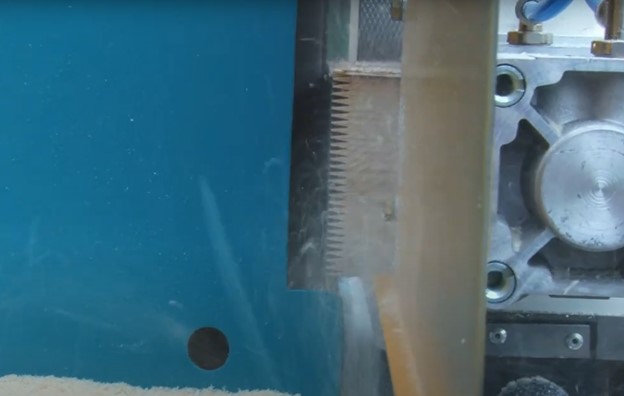

Станки для зарезки зубчатых шипов, хотя и схожи с односторонними шипорезами, отличаются наличием специальных фрез, дизайн которых определяется требуемым профилем шипов. Современные станки часто используют мини-шипы длиной от 10 до 15 мм, а перед началом фрезерования торцовочная пила обеспечивает чистоту торца.

Важно отметить, что станки могут быть настроены как на зарезку горизонтальных шипов вдоль кромки заготовки, так и на вертикальные шипы по пласти. В России несколько предприятий производят такие станки, которые обеспечивают возможность механической подачи и автоматическую регулировку высоты стола для последовательного сращивания коротких отрезков пиломатериалов. Это позволяет повысить производительность и уменьшить время вспомогательных операций благодаря использованию поворотных конвейеров и других автоматизированных решений.

Различия между вертикальным и горизонтальным шипом

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.