Общая информация о кромкооблицовочных станках с ручной подачей

Процесс наклеивания специального материала на кромку детали, чтобы придать ей новый вид, известен как облицовывание кромки. В мебельном производстве этот метод получил широкое распространение для отделки узких граней щитовых деталей и плит. Огромное разнообразие декоров и цветовых решений дает дизайнерам мебели неограниченные возможности для творчества и стимулирует развитие кромкооблицовочных станков.

В основе работы любого кромкооблицовочного станка лежит принцип создания системы «деталь-клей-облицовочный материал». Механическое сжатие и физико-химические преобразования стабилизируют эту систему, обеспечивая надежное крепление облицовки на кромке заготовки. Большинство кромкооблицовочных станков используют клей-расплав. Этот термопластичный клей при нагревании становится жидким и приобретает хорошую адгезию. При остывании он быстро затвердевает, образуя прочный клеевой шов. Такая технология требует строгого соблюдения температурных режимов, усилия прижатия и выдержки готового изделия. Нарушение этих условий может привести к отслоению облицовки.

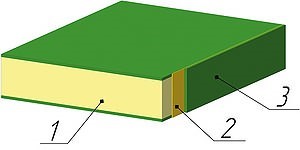

1 - Деталь

2 - Клей

3 - Кромочный материал

Функциональные модули станка

Кромкооблицовочные станки могут быть оснащены различными модулями, которые предназначены для увеличения производительности и автоматизации процесса. Подбор этих модулей осуществляется с учетом размеров и типа заготовок, а также особенностей кромки, которой будет облицовываться панель.

Узел облицовывания кромки

Узел облицовывания кромки включает несколько основных элементов, выполняющих следующие функции: подача облицовочного материала, нанесение и нагрев клея, а также прижим.

Сперва лента кромочного материала в виде рулона укладывается на бобину-магазин. Лента протягивается роликами в рабочую зону для склеивания, где гильотина аккуратно обрезает ее с небольшим запасом для дальнейшей обработки. Частота вращения роликов может регулироваться. Это необходимо для настройки оптимальной скорости подачи, что позволяет работать с различными типами и толщинами материала.

Далее узел клеенанесения разогревает клей в специальной ванночке и покрывает им ленту с помощью приводного ролика. Некоторые модели станков оборудованы двумя роликами, один из которых наносит клей непосредственно на кромку детали, что значительно улучшает адгезию и прочность соединения.

Система прижима включает один или несколько роликов, которые создают равномерное давление на ленту и деталь, обеспечивая качественное склеивание.

Привод гильотины может быть как электромеханическим, так и пневматическим, с автоматическим управлением, которое срабатывает при помощи датчиков, фиксирующих положение детали. Для повышения точности и минимизации отходов система подачи может дополнительно оснащаться датчиками натяжения ленты и системами автоматической корректировки положения роликов, что повышает качество конечного продукта и снижает уровень брака

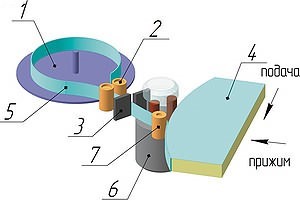

1 – магазин;

2 – ролики подачи;

3 – гильотина;

4 – деталь;

5 – лента облицовочного материала;

6 – клеевая ванночка;

7 – опорный ролик

Удаление свесов

Для наклеивания облицовочного материала на кромку детали используется лента или полоса, ширина которой на 2−5 мм больше, чем высота самой детали. Это гарантирует полное покрытие кромки облицовочным материалом. После наклеивания на кромке остаются излишки материала, выступающие с обеих сторон, которые называются свесами. Для их удаления применяется фрезерный модуль.

Фреза срезает весь выступающий материал, обрабатывая кромку до нужного размера. Обычно фреза оснащена высокоскоростным приводом с частотой вращения 10 000−12 000 об/мин, что позволяет работать с высокой точностью, не повреждая поверхность детали. Для правильного позиционирования заготовки в модуле предусмотрены ограничительные ролики, которые обеспечивают ее стабильное положение.

Модуль с двумя фрезами, каждая из которых оснащена собственным приводом, может настраиваться под определенную высоту детали. Для тонкой настройки и последующей фиксации модуля используется механизм перемещения с передачей "винт-гайка". Этот механизм позволяет точно регулировать положение фрез, обеспечивая качественную обработку кромок и высокую точность работы.

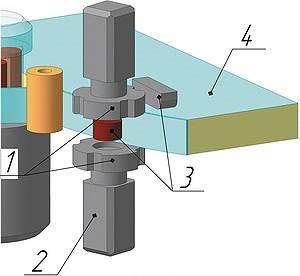

1 – фреза;

2 – привод;

3 – ролики;

4 – деталь

Чистовая обрезка кромки

После предварительной обрезки ленты гильотиной она приклеивается к кромке с припуском. Для удаления этого припуска используется торцовочный модуль. Конструкция модуля может быть разной. В простейшем варианте это круглая пила, которая с помощью датчиков или по команде оператора поднимается и отрезает лишний материал.

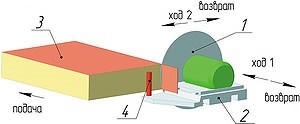

1 – пила;

2 – каретка;

3 – деталь;

4 – ограничительный ролик

Станина и варианты компоновки

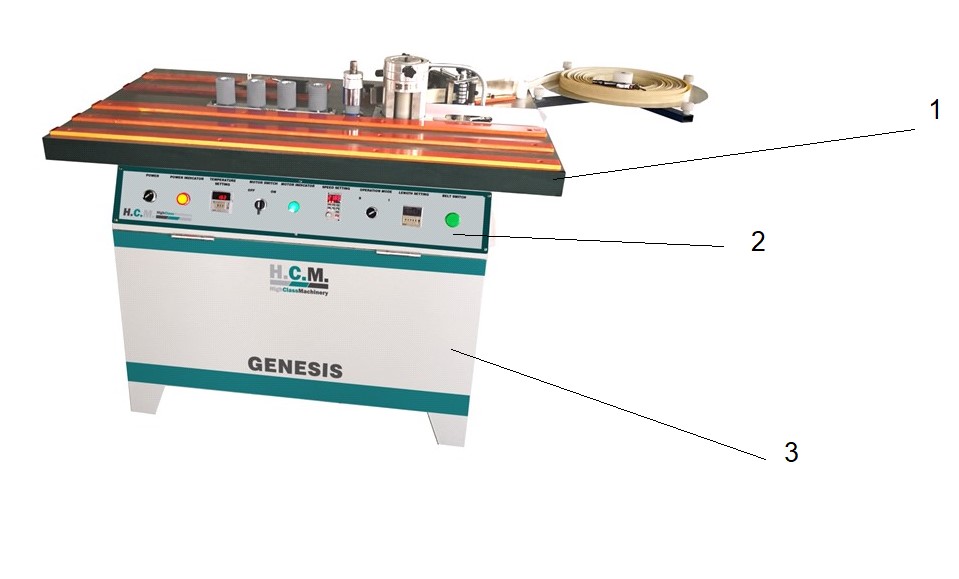

1- Стол

2- Панель управления

3- Станина

Основной элемент станка – станина, на которой смонтирован стол из текстолита или пластика. Эти материалы оптимальны для предотвращения повреждений поверхности заготовки. На столе закреплен узел кромкооблицовки, за которым, в направлении подачи заготовки, может быть установлен фрезерный модуль для удаления свесов. В некоторых случаях используется схема, при которой облицовочный материал наклеивается на одном станке, а свесы удаляются на другом. Это позволяет более гибко подходить к процессу обработки. Опционально станки данного типа могут быть оснащены торцовочным модулем для чистовой обрезки облицовочного материала. У ряда моделей имеется функция наклона части стола на 45°, что позволяет облицовывать кромки, выполненные под углом к поверхности детали.

Ключевыми преимуществами такого оборудования являются его мобильность и компактность, благодаря чему станок легко перемещать к месту работы. Дополнительные конструктивные особенности включают роликовую опору для поддержки крупногабаритных деталей и сменные направляющие для работы с твердыми облицовочными материалами, что расширяет функциональные возможности станка и делает его незаменимым инструментом для выполнения широкого спектра задач.

Обслуживание и наладка

Кромкооблицовочные станки с ручной подачей отличаются простотой в обслуживании и наладке. Основные задачи по обслуживанию выполняет оператор, что значительно упрощает процесс. Наладка оборудования включает в себя оптимальную настройку температуры клея и кромки (если такая функция предусмотрена), а также регулировку скорости вращения клеенаносящих роликов и скорости подачи заготовки. Особое внимание уделяется количеству наносимого клея: его должно быть ровно столько, сколько требуется по техническим условиям. Недостаток клея приведет к слабой адгезии и ненадежности соединения, а избыток – к выдавливанию излишков на поверхность, что вызовет загрязнение изделия. После настройки станок проверяется в рабочих режимах для контроля качества адгезии и надежности клеевого шва. При тестировании используется прозрачная ПВХ-пленка, которая позволяет визуально оценить распределение клея на поверхности после сжатия и полимеризации. Такие тесты проводятся не только перед началом работы, но и периодически в течение рабочей смены, чтобы предотвратить появление скрытых дефектов.

Поддержание режущего инструмента в идеальном состоянии – ключевой аспект эксплуатации станка. Ножи гильотины и фрезы должны регулярно затачиваться. Клеевая ванночка и система циркуляции клея требуют своевременной очистки в соответствии с регламентом завода-изготовителя. Эти меры обеспечивают стабильную работу оборудования и высокое качество готовых изделий.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.