Форматно-раскроечные станки и основные моменты, на которые стоит обратить внимание при покупке Часть 2

Особенности конструкции форматно-раскроечных станков

Форматно-раскроечные станки предназначены для точного раскроя различных плитных материалов, таких как древесно-волокнистые (ДВП, MDF) и древесно-стружечные (ДСП) плиты. Они также подходят для продольного и поперечного раскроя досок и брусков. Одной из важных особенностей этих станков является возможность предварительной подрезки заготовки отдельной пилой, что позволяет избежать сколов на ламинированных и шпонированных материалах.

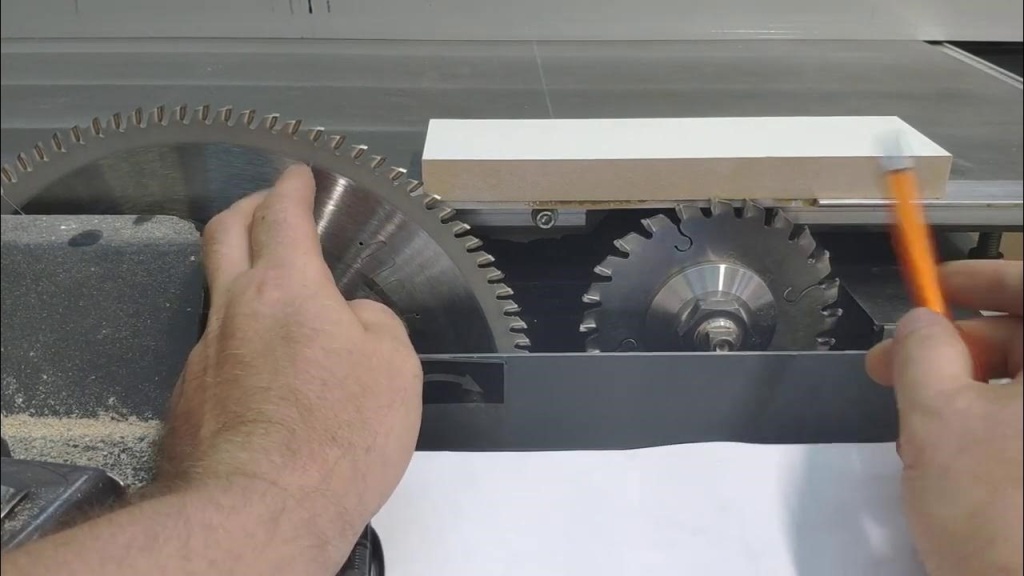

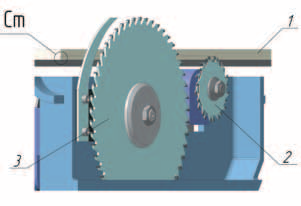

Принцип пиления форматно-раскроечного станка

Ламинированный с двух сторон лист MDF (поз. 1). «Ст.» – ступенька шириной 0,2–0,5 мм от подрезной пилы (поз. 2), которая «попутно» срезает нижний декоративный слой, что исключает его скол или отрыв от кромки. Затем основная пила (поз. 3) распиливает лист во «встречном» режиме

Длина хода каретки

Длина хода каретки является критически важным параметром для форматно-раскроечных станков. Она определяет максимальную длину пропила, который можно выполнить на плите, уложенной на каретку. В мебельной промышленности популярны станки с длиной каретки 3200 мм, так как этот размер соответствует большинству используемых плит. Однако фактическая длина пропила обычно на 200-400 мм меньше длины хода каретки из-за установки дополнительных устройств, таких как пневмоприжимы и упорные линейки. Кроме того, при наличии подрезной пилы длина реза всегда будет меньше длины хода каретки на дополнительные 200-300 мм, необходимые для полного прохождения заготовки через зону пиления. В компактных станках длина хода каретки чаще всего превышает ее собственную длину, что позволяет обрабатывать заготовки, выходящие за пределы каретки.

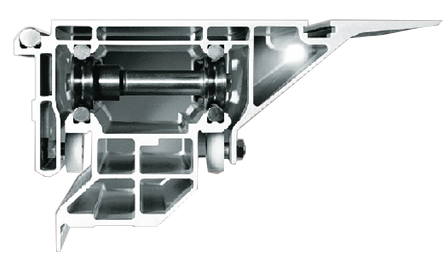

Направляющая каретки

Каретка, или подвижный стол, форматно-раскроечного станка служит базовой поверхностью для укладки раскраиваемых плит и должна выдерживать их вес. Например, плита MDF размером 2800 х 2070 мм весит более 70 кг. Каретка вместе с направляющими и поддерживающим рычагом должна справляться с этой нагрузкой. Если рычаг недостаточно жесткий, на направляющие воздействуют не только вертикальные нагрузки, но и крутящие моменты. Из-за большой длины рычага нагрузки в местах контакта шариков или роликов в линейных направляющих достигают максимальных значений. Поэтому направляющие каретки разрабатываются с учетом необходимости обеспечить легкость перемещения каретки и исключение зазоров, влияющих на точность обработки.

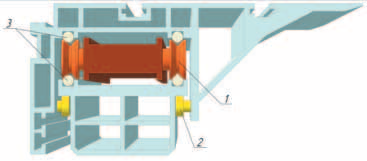

Разновидности направляющих

В станках разных производителей используются направляющие различных конструкций, включающие шарики, ролики и их комбинации. Эти направляющие должны обеспечивать стабильную и точную работу каретки при перемещении плит.

Каретка с роликовыми направляющими:

1 – ролики; 2 – ограничительные ролики; 3 – стальные направляющие

Каретка с шариковыми направляющими:

1 – шарики; 2 – стальные пластины

Некоторые типы направляющих оснащены встроенными компенсаторами для устранения износа, но чаще всего эти узлы невозможно отремонтировать непосредственно на месте. В случае износа направляющих компенсаторы просто заменяются. Для настройки подвижного стола относительно пилы или основной плоскости стола в конструкцию станков обычно включают специальные регуляторы или компенсаторы.

Чтобы предотвратить коррозию, алюминиевые компоненты направляющих и каретки подвергаются анодированию. Это также помогает избежать появления полос на обрабатываемых материалах из-за загрязнения алюминием.

Основным показателем качества направляющих является их способность обеспечивать прямолинейное продольное перемещение. Изгибы направляющих, износ их рабочих поверхностей и зазоры в подвижных соединениях могут привести к отклонениям в линии пропила и недопустимым изменениям в размерах готовых деталей.

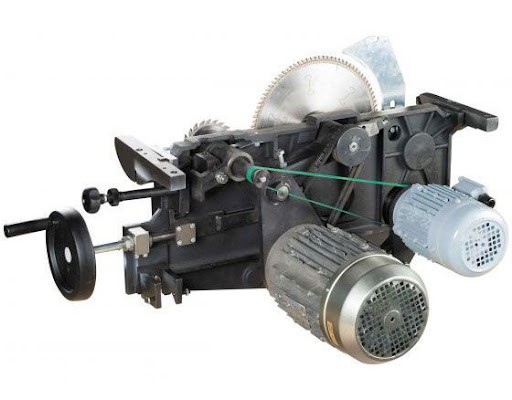

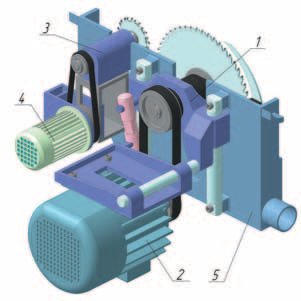

Пильный агрегат форматно-раскроечного станка

Устройство пильного блока:

1 – блок основной пилы; 2 – привод основной пилы; 3 – блок подрезной

пилы; 4 – привод подрезной пилы; 5 – корпус

Форматно-раскроечные станки отличаются своей способностью адаптироваться под различные материалы за счет изменяемой частоты вращения основной пилы, которая может варьироваться от 4000 до 6000 оборотов в минуту. Наличие электронной регулировки скорости позволяет не только ускорить процесс настройки оборудования, но и обеспечить оптимальные условия резания для различных видов древесных плит, что значительно улучшает качество обработки.

Мощность привода основной пилы в таких станках обычно находится в диапазоне от 4 до 7 кВт. Высокая мощность важна при работе с толстым или твердым материалом, но для резки плит MDF толщиной 16 мм при скорости подачи 4-5 м/мин достаточно мощности 4-5 кВт. Однако повышенная мощность может также способствовать увеличению долговечности оборудования.

Высота пропила определяется вертикальным перемещением пильного агрегата. Технические характеристики станка указывают максимальную высоту подъема пилы, которая обычно составляет от 80 до 130 мм, но уменьшается при наклоне пилы. Современные модели могут быть оснащены автоматическими системами подъема и опускания пилы, управляемыми через пульт, что облегчает настройку и эксплуатацию.

Пильные агрегаты способны наклоняться до 45 градусов, что необходимо для выполнения соединений под углом, например, при производстве корпусной мебели. Этот наклон достигается поворотом всего пильного агрегата, что обеспечивает точность реза под нужным углом.

Частота вращения подрезной пилы, которая имеет диаметр от 100 до 125 мм, составляет около 8000-9000 оборотов в минуту, а мощность привода обычно достигает 2 кВт. Глубина пропила подрезной пилы составляет от 2 до 4 мм. Крайне важно, чтобы подрезная пила сохраняла стабильное положение относительно основной пилы и стола после настройки. Ширина паза, создаваемого подрезной пилой, регулируется в зависимости от ее конструкции.

Точность позиционирования заготовки является критическим параметром, влияющим на качество работы станка. В станках с ручной настройкой направляющих и упоров точность обычно составляет 0,5-1 мм. Для повышения точности применяются двухуровневые регуляторы и микрометрические винты. Более совершенные модели оснащены цифровыми индикаторами, которые обеспечивают точность до 0,1-0,2 мм.

Современные станки могут включать системы, позволяющие задавать и контролировать положение направляющих и упоров через интерфейс на экране. Эти системы автоматически перемещают компоненты в нужное положение с помощью электроприводов, что обеспечивает высокую точность и удобство в работе.

Производительность и долговечность форматно-раскроечных станков

Производительность станков определяется многими факторами, включая конструктивные особенности и функциональные возможности оборудования. Для вспомогательных целей, таких как раскрой небольших партий, подойдут легкие станки, рассчитанные на восьмичасовую рабочую смену. Эти станки имеют минимальное оснащение и обычно весят 400-500 кг, что соответствует низкому ценовому сегменту.

Для среднесерийного производства, где требуется высокая номенклатура продукции, необходимы более сложные станки, которые позволяют сократить время на переналадку. Такие станки оснащаются многопозиционными упорами, пневматическими фиксаторами, устройствами электронной настройки и тормозными механизмами для каретки. Они должны быть достаточно прочными и мощными, чтобы работать в двух- и трехсменном режиме. Масса таких станков часто превышает тонну.

На крупных же мебельных фабриках и заводах форматно-раскроечные станки используются как вспомогательное оборудование. Для высокой производительности необходимы пильные центры с ЧПУ. Они оснащены прижимной балкой и системами позиционирования и подачи плит.

Долговечность станков зависит от соблюдения эксплуатационных норм. При строгом соблюдении регламентных работ форматно-раскроечные станки могут безотказно работать 5-6 лет и дольше. Основные факторы, сокращающие срок службы, включают перегрузки, механические воздействия и запыленность цеха. Пыль и опилки, попадающие в трущиеся части станка, ускоряют их износ и могут привести к заклиниванию. Регулярная смазка элементов станка, предписанная производителем, обязательна для поддержания его работоспособности. Игнорирование этих требований может привести к преждевременному выходу станка из строя.

Направляющие каретки являются наиболее уязвимыми элементами форматно-раскроечных станков, поэтому их совершенствованию уделяется особое внимание.

Новые разработки в области форматно-раскроечных станков

Инновационные решения в области форматно-раскроечных станков часто предлагают ведущие производители, которые постоянно совершенствуют свои изделия и проводят самостоятельные исследования. Эти новшества становятся объектом внимания других производителей, которые стремятся скопировать лучшие разработки, упрощая конструкции и снижая цены, нередко обходя патенты. Репутация таких производителей позволяет им действовать более свободно, не всегда соблюдая корректность. К наиболее популярным инновациям относятся

Поворотная линейка

Эта линейка оснащена шкалой для резки плит и заготовок под углом. Она позволяет точно устанавливать угол от 0 до 45 градусов, что особенно важно для сложных резов.

Двойной угловой упор

Этот упор идеально подходит для запиловки под углом. Он позволяет устанавливать угол в диапазоне от 0 до 45 градусов, что делает его удобным инструментом для выполнения сложных резов.

Электромагнитный датчик-фиксатор упора

Это недорогое устройство оснащено электронной цифровой шкалой. Оно позволяет позиционировать упор на поперечной линейке каретки с точностью 0,5-1 мм за несколько секунд.

Встроенный датчик отклонения каретки

Этот датчик используется как часть системы программного управления станком или как самостоятельное устройство. Он сигнализирует, если каретка отклоняется от заданной траектории больше допустимого значения.

Датчик вибрации

Устанавливаемый на пильный агрегат, этот датчик контролирует уровень вибрации шпинделей. Он может указывать на износ пил или неправильную заточку.

Индукционный датчик перемещения каретки

Этот датчик следит за точностью перемещения каретки относительно плоскости основной пилы. Он помогает предотвратить перекос пилы и обеспечивает точность реза.

Система защиты от пыли и стружки

Эта система создает избыточное воздушное давление в зонах контакта подвижных частей каретки и направляющих, предотвращая попадание пыли и стружки. Это помогает поддерживать чистоту и работоспособность оборудования.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.