Чистота кромки при лазерной резке

Высокоточная лазерная резка металла уже давно вышла за рамки одной только скорости резки металла. Конечно, много говорится о том, что некоторые новейшие системы режут толстый лист так быстро, что в это трудно поверить. Немало участников последней выставки «Металлообработка» в Москве заглядывали в зеленые тонированные окна 20-киловаттных станков лазерной резки металла, чтобы убедиться в реальности того, что отображают телевизионные экраны рядом со станком. На самом деле разговоры велись не столько о скорости, сколько о том, насколько чистыми получаются кромки после резки.

Удаление заусенцев остается ахиллесовой пятой производительности на предприятии. Действительно, технолог может виртуозно разбираться в вопросах автоматизации, внедрять автоматические системы транспортировки деталей после резки на лазерном станке к листогибочным прессам или другим станкам. Но это невозможно при наличии заусенцев, требующих ручной обработки. Кто-то должен будет вручную сортировать заготовки, требующие снятия заусенцев, и задействовать персонал на их зачистку. Некоторые производственные компании полагаются на оператора лазера, который определит, какие заготовки требуют удаления заусенцев, а какие нет, в зависимости от качества реза и требований к последующим операциям на других станках. Другие вынуждены специально для этого нанимать слесарей.

Зачистные станки для снятия заусенцев, которые появляются на рынке, можно встраивать в производственную линию, но они могут быть весьма недешевы. Поэтому лучшее решение – изначально получить кромку без заусенцев.

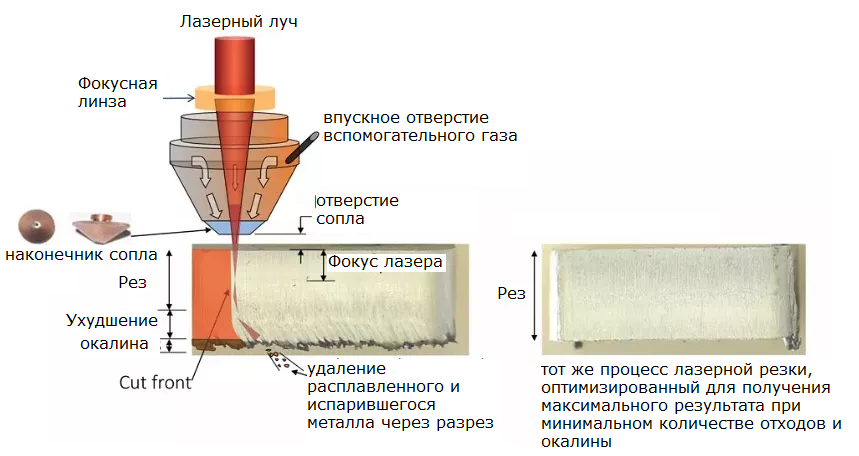

Современные станки лазерной резки предлагают различные профили мощности для разных материалов, а также уникальные паттерны осциллирующих колебаний для достижения наилучшего качества кромок. Новые смеси вспомогательных газов также помогают улучшить кромки. Однако при использовании этих новых технологий необходимо понимать, что именно обеспечивает отсутствие заусенцев на кромке реза и какие процессы при этом происходят. Заусенцы или окалина возникают, когда расплавленный металл из реза затвердевает до того, как его можно будет удалить.

Рассмотрим, как взаимодействуют вспомогательный газ, луч лазера (включая его фокус) и сам материал. Слишком высокая точка фокусировки в толще материала оставляет шипообразную окалину; при этом металл плавится и пытается вытечь, но затем «застывает» у дна, прежде чем у вспомогательного газа появится шанс выдуть его оттуда. Если точка фокусировки находится слишком низко в материале, то толщина может привести к снижению скорости резки и образованию отходов в виде капелек. Находясь низко в зоне пропила, фокус расплавляет большое количество материала, который вспомогательный газ опять же не успевает удалить до «застывания» в нижней части реза.

Фокусное расстояние – это только часть уравнения; другая часть – вспомогательный газ. С появлением технологии генерации азота в цеху и сверхвысоких мощностей лазеров все больше предприятий полагаются на вспомогательный газ азот для резки, вместо того чтобы бороться с оксидами, остающимися после обработки с кислородом. Некоторые теперь используют смесь вспомогательных газов, например, азот с добавлением кислорода, а другие – ультрасухой воздух (опять же азот с добавлением кислорода). Конкретные вспомогательные газы дают конкретные результаты, но идея заключается в повышении температуры в зоне реза, чтобы расплавленный металл успел вытечь и в результате получилась чистая кромка реза – по крайней мере, достаточно чистая, чтобы не требовалось снимать заусенцы. По некоторым сведениям, такие смеси устраняют так называемый волокнистый заусенец даже в таких восприимчивых к окалине материалах, как алюминий.

Все это влияет на скорость резания. Например, газовая смесь может повышать температуру до определенного предела, но замедление скорости резания тоже повышает температуру – иногда до экстремальной величины. Если замедлить движение слишком сильно, лазер начнет сжигать металл, что, в свою очередь, нарушит динамику газового потока и снова приведет к образованию окалины. В этом случае небольшое увеличение скорости резки уменьшает нагрев и испарение, позволяя вспомогательному газу проходить через срез как положено.

Конструкция сопла тоже играет важную роль, как и постоянство потока газа во всей системе и, конечно, общее техническое обслуживание установки. В наши дни, когда лазеры обладают высокой мощностью, регулярная очистка ламелей стала важна как никогда. Мощный волоконный лазер может резать чрезвычайно быстро, пока отрезанная деталь не приварится к засохшим планкам, что становится еще более проблематичным в автоматизированных линиях.

Станки для снятия заусенцев с плоских деталей, конечно, никогда не исчезнут. Иные детали должны иметь определенную зернистость. Некоторым деталям нужны микронасечки для обеспечения стабильности резания, особенно при заготовке «с перемещением листа», например, на штамповочных и комбинированных штамповочных/лазерных станках. Иногда требуются закругленные края, которые лазер просто не может изготовить. А некоторые геометрии деталей просто не поддаются идеальной лазерной резке.

Как бы то ни было, чем более предсказуемой становится лазерная резка, тем лучше. Сверхбыстрая резка – это здорово, но миллиметры в минуту остаются лишь частью пазла эффективного использования. Резка без заусенцев – это еще один кусочек пазла, как и резка на качественном, ровном материале, который после не будет сильно прогибаться и деформироваться и, следовательно, не потребует выравнивания детали.

Зачистка в металлообработке – это компромисс. Иногда снятие заусенцев и доводка деталей просто неизбежны. Тем не менее все больше предприятий продолжают рассматривать резку в комплексе. Их не волнует, сколько миллиметров отрезается в минуту. Им важно, сколько деталей можно чисто отрезать, сложить в стопку и направить на гибку или любой другой последующий процесс. В этом смысле заготовка не является «завершенной» до тех пор, пока следующий основной процесс – гибка, сварка, нанесение покрытий и т.д. – не сможет взять эти вырезанные детали и запустить их в работу.