4х сторонние станки ч.6

Суппорты на четырехсторонних станках

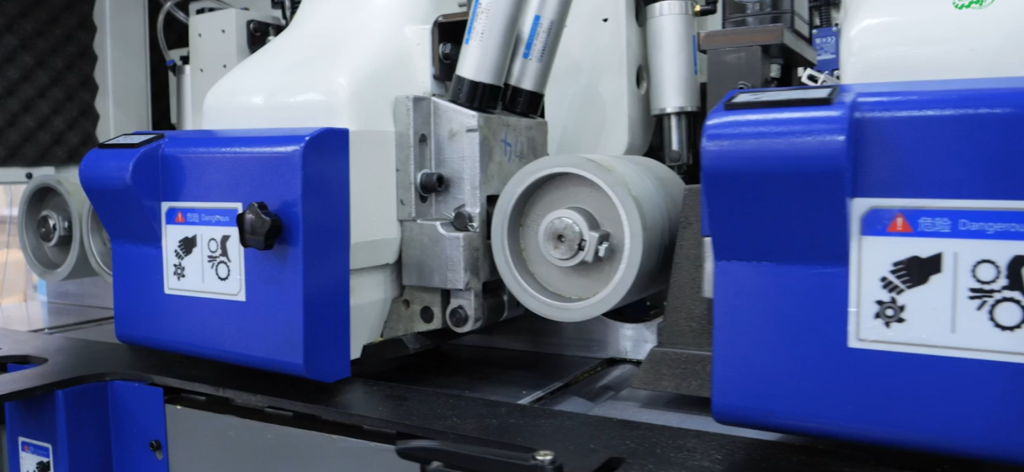

Суппорты на четырехсторонних станках представляют собой ключевые компоненты, отвечающие за точность и качество обработки древесины. Каждый такой станок обычно оснащен четырьмя основными суппортами: двумя горизонтальными (нижним и верхним) и двумя вертикальными (левым и правым), причем левые суппорты могут быть выполнены наклоняемыми для более сложных операций обработки.

На современных калевочных станках также применяется дополнительный универсальный калевочный суппорт, расширяющий возможности машины. Разработчики станков стремятся унифицировать конструкцию суппортов, чтобы облегчить их производство и обслуживание. Однако конструктивные особенности суппортов зависят от необходимых настроечных перемещений: для нижних и правых по подаче шпинделей требуется минимальная радиальная настройка, в то время как левые и верхние шпиндели должны обеспечивать возможность более значительного смещения для точной настройки на размер обрабатываемой заготовки.

Ось шпинделя в четырехсторонних станках может быть выполнена как мотор-шпиндель или как вал, установленный в подшипниках и приводимый в действие через ременную передачу от электродвигателя. В более простых и экономичных моделях один мотор может приводить в действие сразу два вертикальных шпинделя. В устаревших моделях для передачи вращения от двигателя к шпинделю использовались клиновые ремни, в то время как современные машины чаще оснащаются тонкими синтетическими ремнями, которые менее подвержены износу.

Точность и жесткость шпинделей определяются качеством используемых подшипников. Некоторые производители экономят, применяя стандартные подшипники, тогда как высококачественные станки оснащены подшипниками повышенной точности. Использование станков с мотор-шпинделями иногда критикуется из-за сложности их обслуживания — замена подшипников может нарушить балансировку ротора, что негативно сказывается на качестве обработки. В суппортах с ременной передачей ремень выполняет функцию демпфера, защищая двигатель от перегрузок; его замена обходится значительно дешевле, чем замена всего мотор-шпинделя.

Настройка суппортов в современных станках может осуществляться с помощью направляющих типа «ласточкин хвост» или на параллельных скалках, с механизмом «винт-гайка», управляемым вручную или автоматически через электронную систему управления с использованием серводвигателей. Это позволяет точно контролировать положение шпинделей и фрез, гарантируя высокое качество обработки и адаптацию к различным типам производственных задач.

Таким образом, суппорты на четырехсторонних станках являются важнейшей составляющей, обеспечивающей функциональность и многосторонность оборудования, что делает его незаменимым инструментом в деревообрабатывающей промышленности.

Калевочный суппорт на четырехсторонних станках — это уникальное устройство, произошедшее от термина «калевка», который означает процесс выстругивания профиля на кромке заготовки. Это понятие обрело техническое воплощение в 1920 году, когда немецкий инженер Армин Бернер разработал первый калевочный станок. Дальнейшее развитие оно получило в 1954 году, когда немецкая компания Weinig запатентовала многоцелевой четырехсторонний станок с универсально переставляемым калевочным суппортом.

Этот тип суппорта на современных деревообрабатывающих станках может быть настроен для работы с различных сторон относительно заготовки: только снизу, снизу и сбоку, сверху и сбоку, или даже наклоняться под различными углами. Эта универсальность делает калевочный суппорт незаменимым для создания сложных профилей и углублений на различных типах заготовок, что особенно ценится на предприятиях, производящих наличники или выполняющих сложный раскрой материалов на узкие части.

В России, как и во многих других странах, калевочные суппорты часто используются для выборки продольных углублений на нижней стороне обработанной детали или для продольного раскроя фрезерованных заготовок. Однако при выборе станка с таким суппортом важно учитывать мощность шпинделя, которая должна соответствовать предполагаемой нагрузке. Например, для раскроя пилами заготовки толщиной 40 мм на три части потребуется мощность шпинделя не менее 8 кВт, исходя из соображений, что на каждый сантиметр толщины заготовки необходим 1 кВт мощности.

Таким образом, калевочные суппорты обеспечивают не только технические возможности для выполнения специализированных задач по обработке дерева, но и требуют тщательного подхода к выбору и настройке оборудования, чтобы максимизировать его производительность и добиться качественной конечной продукции. Эти устройства являются важной частью оборудования для деревообрабатывающих предприятий, стремящихся к оптимизации своего производственного процесса и улучшению качества выпускаемой продукции.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.

Мы используем cookie. Они помогают нам понять, как вы взаимодействуете с сайтом.